Изобретение относится к получению ру- лонных материалов, используемых при герметизации строительных конструкций.

Целью изобретения является повышение теплостойкости и снижение ее себестоимости.

Поставленную цель достигают .за счет того, что композиция содержит, мас.%: бутилкаучук 15-25; мягчитель октол на основеполиизобутилена 25-30, терпенофенолформальдегидную смолу 5- 15; олеиновую кислоту 0,05-0,15; адгезионную добавку: продукт вакуумного фракционирования смеси отходов совместного производства оксида пропилена и стирола, образующихся на стадиях ректификации стирола, дегидратации ме- тилфенилкарбинола и ректификации эпоксидата, взятых, в соотношении 1,6:1,0:2,8

соответственно 3-5 и наполнитель: смесь двуокиси кремния, асбеста, мела и талька до 100%.

Адгезионная добавка получена путем вакуумного фракционирования смеси отходов, образующихся на стадиях ректификации стирола (куб Рс-760), дегидратации метилфенилкарбинола ( Пс-623) и ректификации эпоксидата (куб Пс-390) совместного производства оксида пропилена и стирола (ПО Нижнекамскнефтехим).

Куб Пс-760 представляет собой вязкую темно-коричневую жидкость с резким запахом преимущественно ацетофенона. Образуется на стадии отгонки рециклового ацетофенона из кубовой жидкости колонны Кт-750. В состав куба Пс-760 входят: ацето- фенон, метилфенилкарбинол, бензальде- гид, «-метилстирол, тяжелый остаток.

ел

С

ы

iOO СП

Куб Пс-623 образуется при доисчерпы- ван ии метилфенилкарбинола (МФК) и кубовой жидкости испарительной колонны Кт-604, предназначенной для испарения МФК/Основными компонентами его являются; вода, легкие углеводороды, ацетофе- нон, метилфениякарбинол, тяжелые продукты.

Куб Пс-390 образуется при доисчерпы- вании МФК из кубового остатка колонны Кт-380, предназначенной для отгонки тяжелого эпоксидата от Kt-комплекса. В его состав входят: этилбензол, стирол, бензаль- дегид, ацетофенон, метилфенилкарбинол, остатки Kt-комплекса, тяжелые продукты.

В настоящее время перечисленные отходы не находят квалифицированного применения. Их уничтожают захоронением или термическим обезвреживанием. Это, в свою очередь, снижает технико-экономические показатели производства, ухудшает; сани-, тарные условия, и, главное, наносят большой вред окружающей среде.

Как видно из вышеприведенных данных, качественный состав указанных отходов почти идентичен и поэтому переработке подвергают смесь отходов.

Указанную смесь отходов подвергают вакуумной разгонке на лабораторной установке при равномерном подъеме температуры. Интервал выкипания жидких фракций 260-450°С. Количество твердого продукта составляет 30-50 мае. %.

Твердый продукт содержит большой набор функциональных групп и может представлять интерес для самостоятельного использования в качестве адгезионного материала.

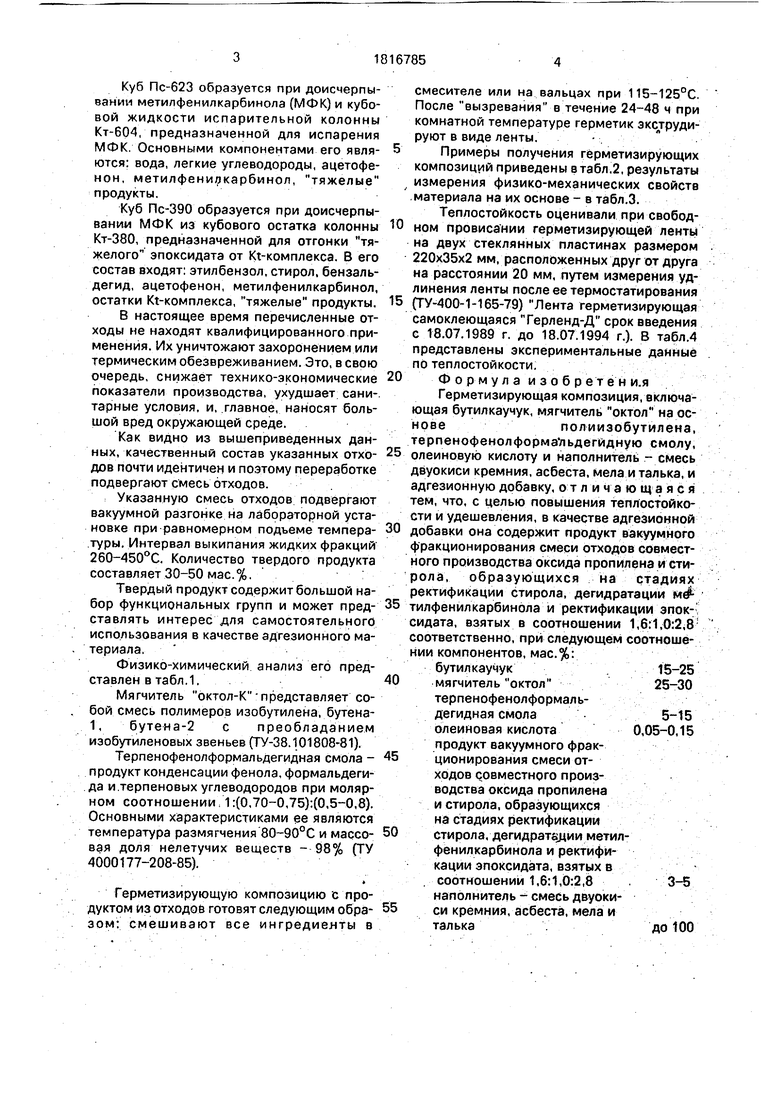

Физико-химический анализ его представлен в табл.1.

Мягчитель октол-К представляет собой смесь полимеров изобутилена, бутена- 1, бутена-2 с преобладанием иэобутиленовых звеньев (ТУ-38.101808-81).

Терпенофенолформальдегидная смола - продукт конденсации фенола, формальдегида и.терпеновых углеводородов при молярном соотношении ,1 :(0,70-0,75):(0,5-0,8). Основными характеристиками ее являются температура размягчения 80-90°С и массовая доля нелетучих веществ - 98% (ТУ 4000177-208-85).

Герметизирующую композицию с продуктом из отходов готовят следующим обра- зом: смешивают все ингредиенты в

смесителе или на вальцах при 115-125°С. После вызревания в течение 24-48 ч при комнатной температуре герметик экструди- руют в виде ленты.

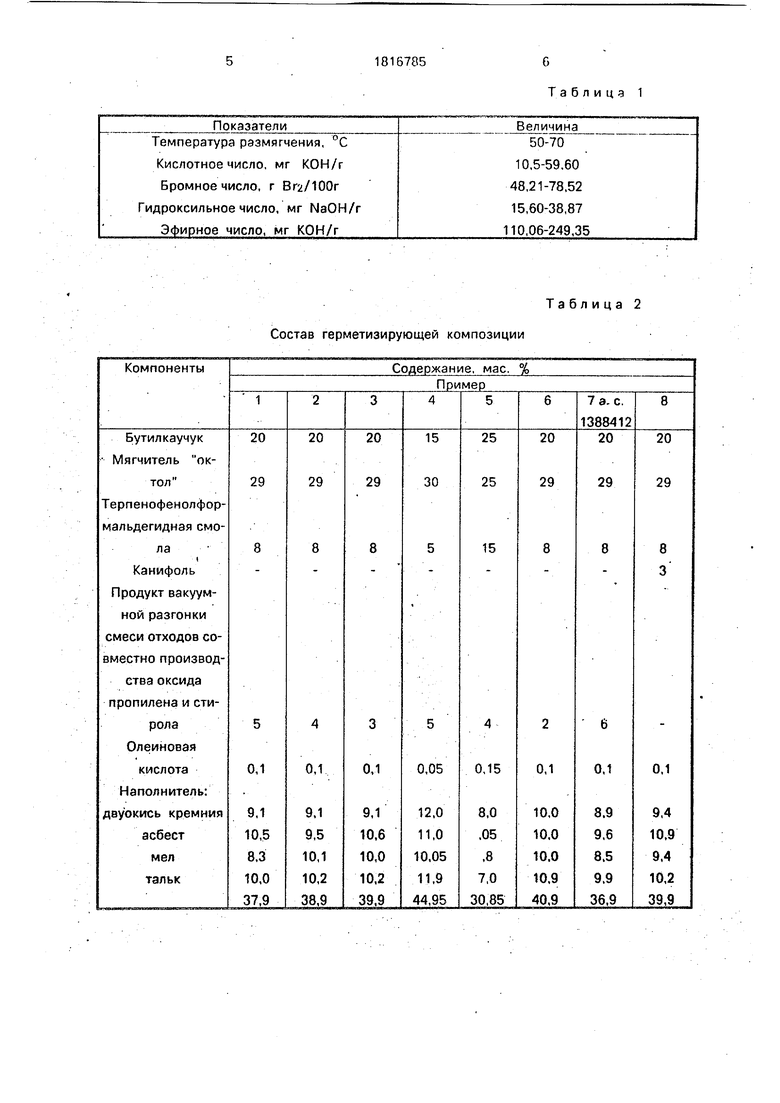

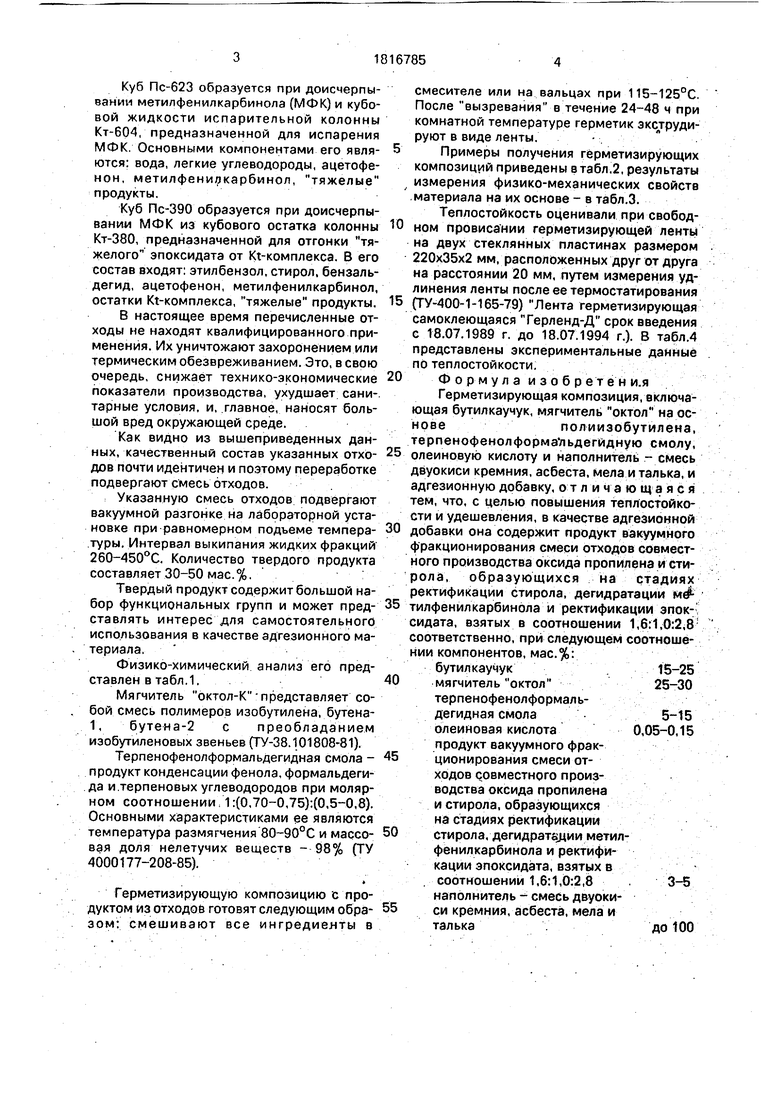

Примеры получения герметизирующих композиций приведены в табл.2, результаты измерения физико-механических свойств .материала на их основе - в табл.3.

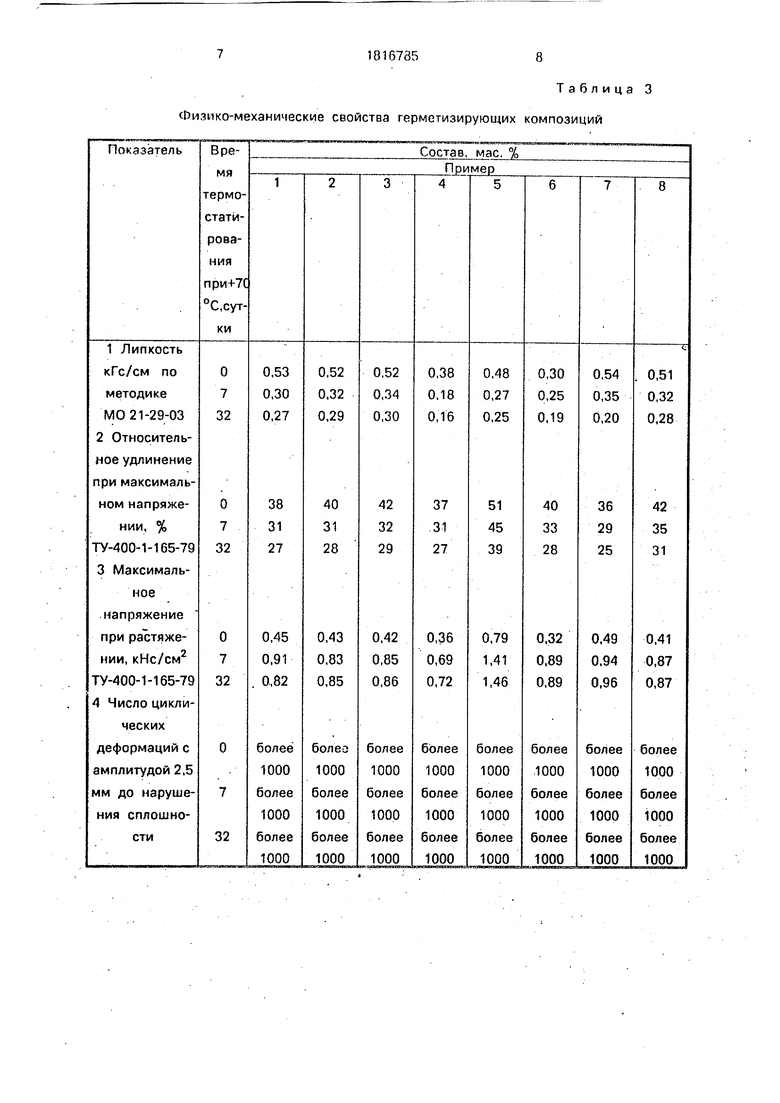

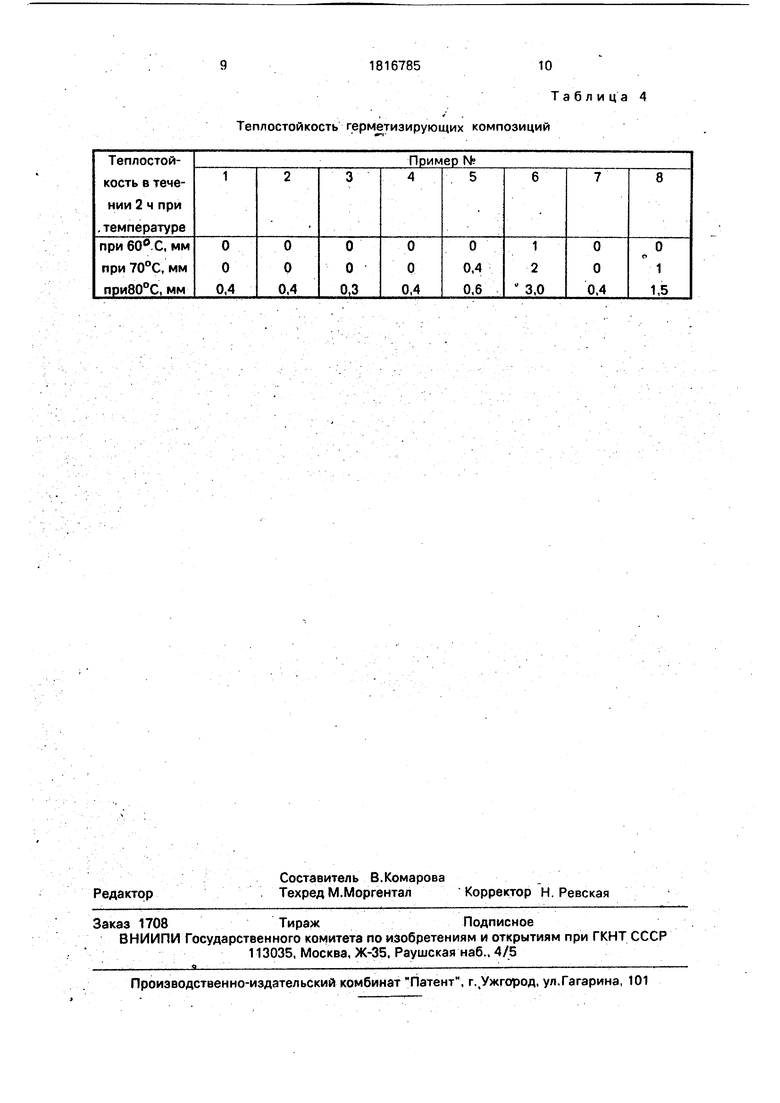

Теплостойкость оценивали при свобод- ном провисании герметизирующей ленты на двух стеклянных пластинах размером 220x35x2 мм, расположенных друг от друга на расстоянии 20 мм, путем измерения удлинения ленты после ее термостатирования (ТУ-400-1-165-79) Лента герметизирующая самоклеющаяся Терленд-Д срок введения с 18.07.1989 г. до 18.07.1994 г.). В табл.4 представлены экспериментальные данные по теплостойкости. ф о р мул а и зоб ре те н и.я

Герметизирующая композиция, включающая бутилкаучук, мягчитель октол на основеполиизобутилена, терпенофенолформа льдегИдную смолу, олеиновую кислоту и наполнитель - смесь двуокиси кремния, асбеста, мела и талька, и адгезионную добавку, о т л и ч а ю щ а я с я тем, что, с целью повышения теплостойкости и удешевления, в качестве адгезионной добавки она содержит продукт вакуумного фракционирования смеси отходов совместного производства оксида пропилена и стирола, образующихся на стадиях ректификации стирола, дегидратации м# тилфенилкарбинола и ректификации эпок-, си дата, взятых в соотношении 1,6:1,0:2,8 соответственно, при следующем соотношении компонентов, мае. %:

бутилкаучук. 15-25 мягчитель октол 25-30 терпенофенолформаль- дегидная смола 5-15 олеиновая кислота 0,05-0,15 продукт вакуумного фрак- ционирования смеси отходов совместного производства оксида пропилена и стирола, образующихся на стадиях ректификации стирола, дегидратздии метилфенилкарбинола и ректификации эпоксидата, взятых в соотношений 1,6:1,0:2,8 . 3-5 наполнитель - смесь двуоки- си кремния, асбеста, мела и

талькадо 100

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для покрытий | 1990 |

|

SU1799887A1 |

| Герметизирующая композиция | 1985 |

|

SU1388412A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОЦЕССА СОВМЕСТНОГО ПОЛУЧЕНИЯ ОКСИДА ПРОПИЛЕНА И СТИРОЛА | 2005 |

|

RU2278849C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| Способ получения стирола жидкофазной дегидратацией метилфенилкарбинолсодержащего сырья | 2021 |

|

RU2767422C1 |

| СПОСОБ ИНГИБИРОВАНИЯ ПОЛИМЕРИЗАЦИИ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2116995C1 |

| Состав для покрытия | 1990 |

|

SU1770337A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТИРОЛА | 1996 |

|

RU2120934C1 |

| Способ переработки остатка после дегидратации метилфенилкарбинола в стирол | 1989 |

|

SU1740363A1 |

| Способ переработки остатка после дегидратации метилфенилкарбинола | 1989 |

|

SU1721040A1 |

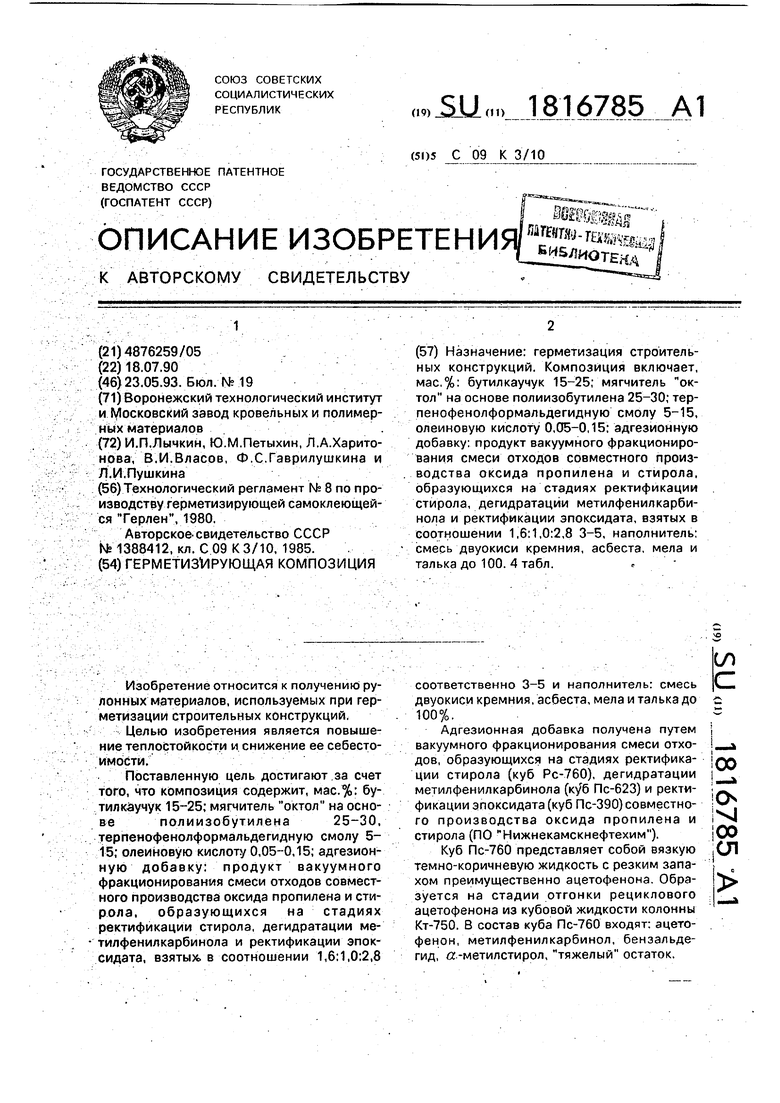

Назначение: герметизация строительных конструкций. Композиция включает, мас,%: бутилкаучук 15-25; мягчитель ок- тол на основе полиизобутилена 25-30; тер- пенофенолформальдегидную смолу 5-15, олеиновую кислоту 0,05-0,15; адгезионную добавку: продукт вакуумного фракционирования смеси отходов совместного производства оксида пропилена и стирола, образующихся на стадиях ректификации стирола, дегидратации метилфенилкарби- нола и ректификации эпоксидата, взятых в соотношении 1,6:1,0:2,8 3-5, наполнитель: смесь двуокиси кремния, асбеста, мела и талька до 100.4 табл.,

Показатели

Температура размягчения, °С

Кислотное число, мг КОН/г

Бромное число, г Вг2/100г

Гидроксильное число, мг NaOH/r

Эфирное число, мг КОН/г

Состав герметизирующей композиции

В§Јшч11на 50-70

10,5-59.60

48,21-78,52

15,60-38,87

110,06-249,35

Таблица 2

Таблица 3 Физико-механические свойства герметизирующих композиций

Теплостойкость герметизирующих композиций

Таблица 4

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Герметизирующая композиция | 1985 |

|

SU1388412A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-05-23—Публикация

1990-07-18—Подача