Изобретение относится к области составов для покрытия.

Известен состав для покрытия, включающий сополимер кубовых остатков ректификации стирола с малеиновым ангидридом, пластификатор - остаток вакуумной разгонки тяжелых продуктов гидроформилирования и органический растворитель 1, а также состав для покрытия на основе сополимера кубовых остатков ректификации стирола с малеиновым ангидридом, включающий ди- бутилфталат, органический растворитель и кубовый остаток производства изо-метил- 1,2,3,6-тетрагидрофталевого ангидрида 2.

Недостатком перечисленных составов является невысокие показатели эластичности, твердости, прочности при ударе и водостойкости покрытий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является состав для покрытия, включающий сополимер на основе кубового остатка ректификации стирола и органический растворитель, в котором в качестве сополимера используют продукт термической сополимеризации кубового остатка ректификации стирола и альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов с температурой кипения 130-270°С 3. Известный состав обладает высокими физико- механическими показателями покрытий (прочность при ударе, твердость и водостойкость), однако имеет высокую вязкость 30- 40% растворов, что исключает возможность нанесения покрытий распылением.

О

со со

X

Снижения вязкости состава можно достигнуть путем увеличения содержания растворителя, но это приводит к повышенному расходу растворителя, который при сушке лакокрасочных покрытий теряется безвозвратно.

Цель настоящего изобретения состоит в снижении вязкости состава для покрытия без изменения концентрации сухого вещества, а также в утилизации отходов производства.

Согласно изобретению, поставленная цель достигается тем, что предлагаемый состав для покрытий, включающий сополимер на основе кубового остатка ректификации стирола и альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов с температурой кипения 130-270°С и органический растворитель, дополнительно содержит продукт вакуумной разгонки кубового остатка ректификации тяжелых фракций эпок- сидата с температурой размягчения 30-70° С - отхода совместного производства стирола и оксида пропилена, при следующем соотношении компонентов, мас.%: Сополимер кубовых остатков ректификации стирола и альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов с температурой кипения 130-270°С25-34

Продукт вакуумной разгонки кубового остатка тяжелых фракций эпоксидата с температурой размягчения 30-70°С - отхода совместного производства стирола и оксида пропилена1-10

Органический

растворительОстальное

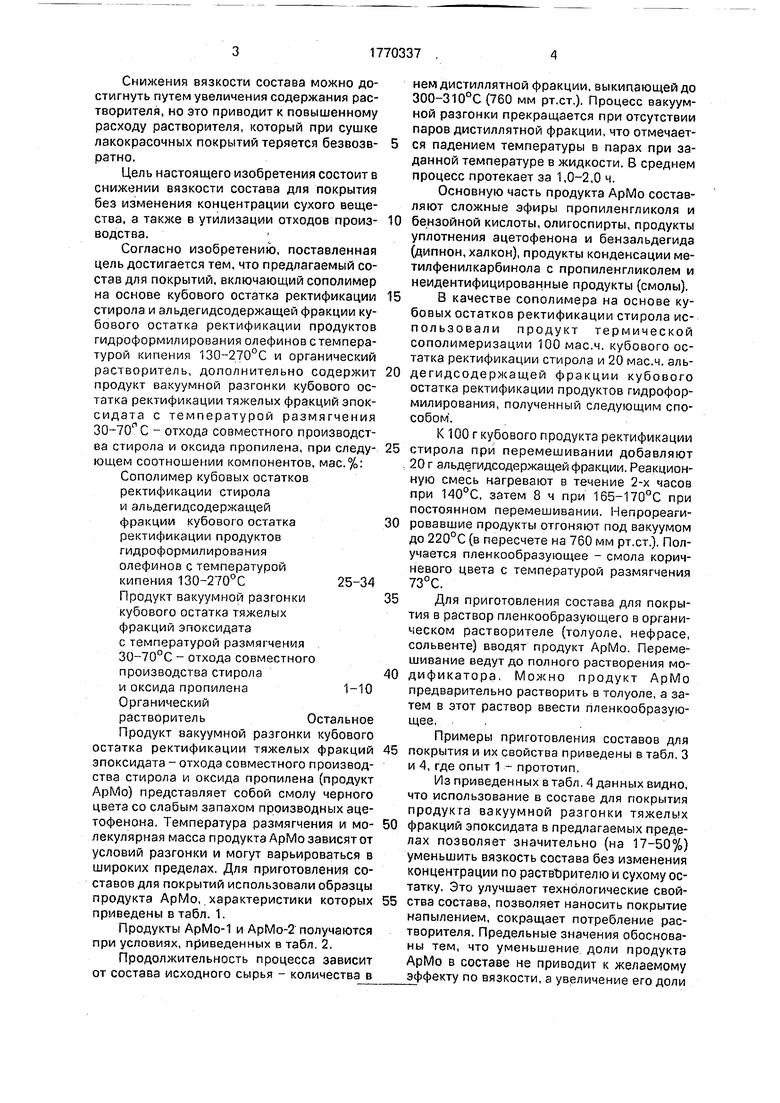

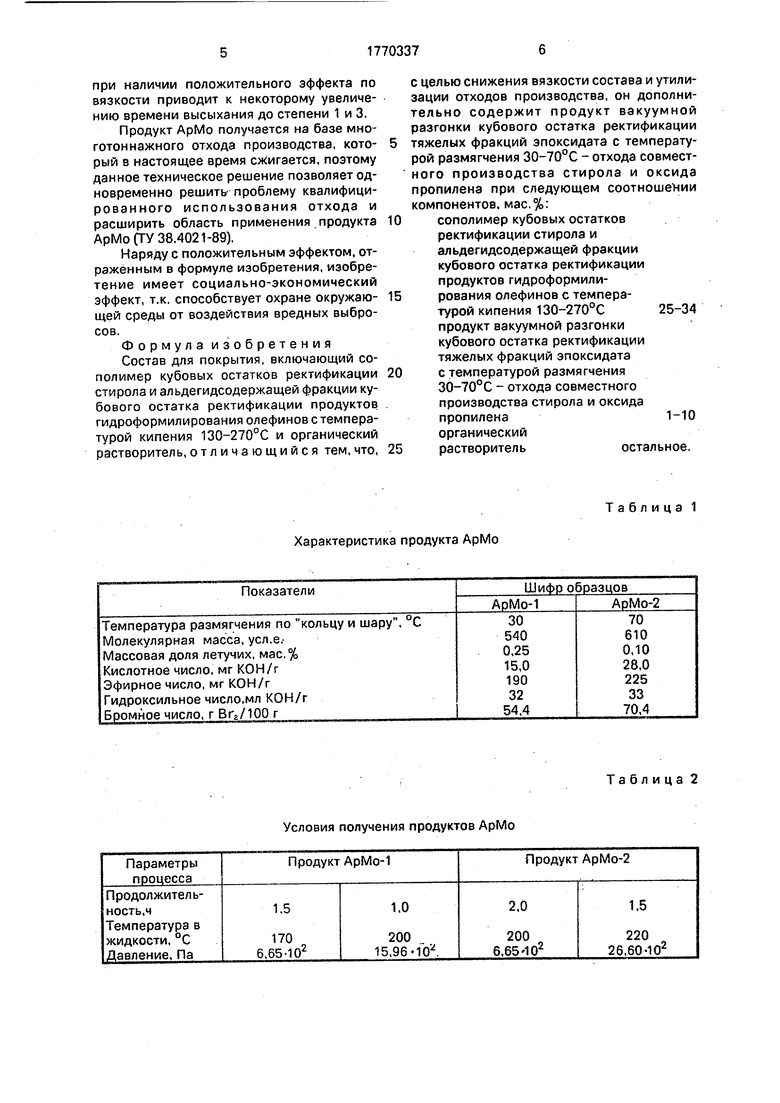

Продукт вакуумной разгонки кубового остатка ректификации тяжелых фракций эпоксидата - отхода совместного производства стирола и оксида пропилена (продукт АрМо) представляет собой смолу черного цвета со слабым запахом производных аце- тофенона. Температура размягчения и молекулярная масса продукта АрМо зависят от условий разгонки и могут варьироваться в широких пределах. Для приготовления составов для покрытий использовали образцы продукта АрМо, характеристики которых приведены в табл. 1.

Продукты АрМо-1 и АрМо-2 получаются при условиях, приведенных в табл. 2.

Продолжительность процесса зависит от состава исходного сырья - количества в

нем дистиллятной фракции, выкипающей до 300-310°С (760 мм рт.ст.). Процесс вакуумной разгонки прекращается при отсутствии паров дистиллятной фракции, что отмечается падением температуры в парах при заданной температуре в жидкости. В среднем процесс протекает за 1,0-2,0 ч.

Основную часть продукта АрМо составляют сложные эфиры пропиленгликоля и

0 бензойной кислоты, олигоспирты, продукты уплотнения ацетофенона и бензальдегида (дипнон, халкон), продукты конденсации ме- тилфенилкарбинола с пропиленгликолем и неидентифицированные продукты (смолы).

5 В качестве сополимера на основе кубовых остатков ректификации стирола использовали продукт термической сополимеризации 100 мае.ч. кубового остатка ректификации стирола и 20 мае.ч. аль0 дегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования, полученный следующим способом.

К 100 г кубового продукта ректификации

5 стирола при перемешивании добавляют 20 г альдегидсодержащей фракции. Реакционную смесь нагревают в течение 2-х часов при 140°С, затем 8 ч при 165-170°С при постоянном перемешивании. Непрореаги0 ровавшие продукты отгоняют под вакуумом до 220°С (в пересчете на 760 мм рт.ст.). Получается пленкообразующее - смола коричневого цвета с температурой размягчения 73°С.

5 Для приготовления состава для покрытия в раствор пленкообразующего в органическом растворителе (толуоле, нефрасе, сольвенте) вводят продукт АрМо. Перемешивание ведут до полного растворения мо0 дификатора. Можно продукт АрМо предварительно растворить в толуоле, а затем в этот раствор ввести пленкообразующее,

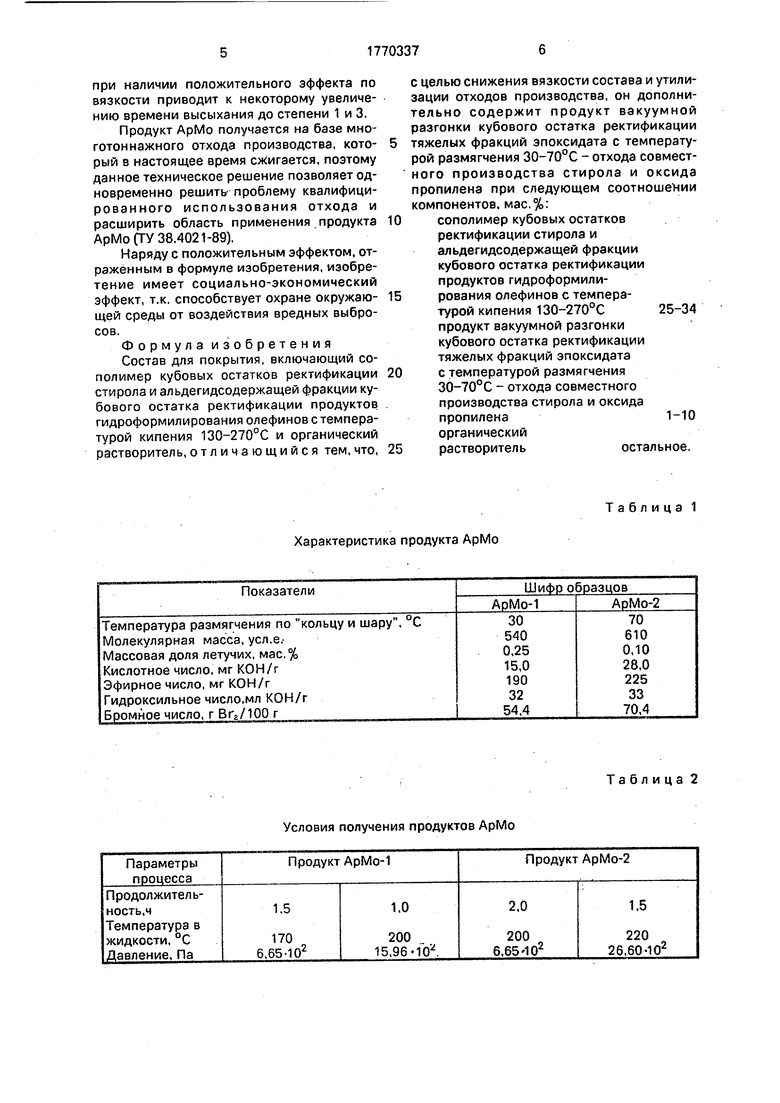

Примеры приготовления составов для

5 покрытия и их свойства приведены в табл. 3 и 4, где опыт 1 - прототип.

Из приведенных в табл. 4 данных видно, что использование в составе для покрытия продукта вакуумной разгонки тяжелых

0 фракций эпоксидата в предлагаемых пределах позволяет значительно (на 17-50%) уменьшить вязкость состава без изменения концентрации по раствЪрителю и сухому остатку. Это улучшает технологические свой5 ства состава, позволяет наносить покрытие напылением, сокращает потребление растворителя. Предельные значения обоснованы тем, что уменьшение доли продукта АрМо в составе не приводит к желаемому эффекту по вязкости, а увеличение его доли

при наличии положительного эффекта по вязкости приводит к некоторому увеличению времени высыхания до степени 1 и 3.

Продукт АрМо получается на базе многотоннажного отхода производства, кото- рый в настоящее время сжигается, поэтому данное техническое решение позволяет одновременно решить- проблему квалифицированного использования отхода и расширить область применения продукта АрМо (ТУ 38.4021-89).

Наряду с положительным эффектом, отраженным в формуле изобретения, изобретение имеет социально-экономический эффект, т.к. способствует охране окружаю- щей среды от воздействия вредных выбросов.

Формула изобретения

Состав для покрытия, включающий сополимер кубовых остатков ректификации стирола и альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов с температурой кипения 130-270°С и органический растворитель,отличающийся тем,что,

с целью снижения вязкости состава и утилизации отходов производства, он дополнительно содержит продукт вакуумной разгонки кубового остатка ректификации тяжелых фракций эпоксидата с температурой размягчения 30-70°С - отхода совместного производства стирола и оксида пропилена при следующем соотношении компонентов. мас,%:

сополимер кубовых остатков ректификации стирола и альдегидсодержащей фракции кубового остатка ректификации продуктов гидроформилирования олефинов с температурой кипения 130-270°С продукт вакуумной разгонки кубового остатка ректификации тяжелых фракций эпоксидата с температурой размягчения 30-70°С - отхода совместного производства стирола и оксида пропилена органический растворительостальное.

25-34

1-10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

| Состав для покрытия | 1982 |

|

SU1052526A1 |

| Композиция для покрытий | 1990 |

|

SU1799887A1 |

| Состав для покрытия | 1983 |

|

SU1151562A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| Полимербетонная смесь | 1989 |

|

SU1694522A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1987 |

|

SU1610871A1 |

| Герметизирующая композиция | 1990 |

|

SU1816785A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1102795A1 |

| Способ получения пленкообразующих сополимеров | 1990 |

|

SU1766929A1 |

Использование: для защиты от воздействия атмосферы и химреагентов наружных поверхностей бетона, кирпича, штукатурки. ДСП и ДВП и металлических. Сущность изобретения: состав содержит сополимер кубовых остатков ректификации стирола и альдегидсодержащей фракции продуктов гидроформилирования олефинов с темп, кипения 130-270°С 25-34%, продукт вакуумной разгонки кубового остатка ректификации тяжелых фракций эпоксидата с темп, размягчения 30-70°С - отхода совместного производства стирола и оксида пропилена 1-10%, органический растворитель. В раствор сополимера в органическом растворителе вводят продукт вакуумной разгонки. Характеристика покрытия: условная вязкость по ВЗ-4 при 20°С 16-26 с, адгезия 1 балл, время высыхания до ст. 320 ч. 4 табл. сл с

Характеристика продукта АрМо

Условия получения продуктов АрМо

Таблица 1

Таблица 2

Соотношение компонентов состава

Свойства составов .и покрытий

ТаблицэЗ

Таблице

| Состав для покрытия | 1982 |

|

SU1052526A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Авторское свидетельство СССР № 1061449, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

Авторы

Даты

1992-10-23—Публикация

1990-04-11—Подача