Изобретение относится к землеройно-транспортным машинам, а именно к конструкции шарнирного сочленения хребтовой балки с передней приводной секцией полноприводного автогрейдера тяжелого типа.

Автогрейдер - самоходная машина для планировки и профилирования площадей и откосов, разравнивания и перемещения грунта, снега или сыпучих строительных материалов. Выполнение всех функций грейдера происходит с помощью специального рабочего органа - отвала с ножом, который смонтирован на раме машины. Его можно поднимать, опускать, поворачивать в горизонтальной и вертикальной плоскости. Отвал автогрейдера снабжен механическим или гидравлическим управлением, приводимым в действие от двигателя.

Основными рабочими операциями автогрейдера являются профилирование и планирование дорожного полотна, перемещение и распределение грунта и строительных материалов. При выполнении указанных операций, в зависимости от рабочих условий, основной отвал рекомендуется располагать с углом захвата 90°-45° (при вырезании кюветов 40°-20°) и углом перекоса в вертикальной плоскости 0°-18° (при срезании откосов до 60°).

Основным недостатком классических схем построения автогрейдеров является то, что передний мост выполняется ведомым, то есть перемещение его колес обусловлено толкающим усилием ведущих колес моторной секции. Это приводит к тому, что на наклонных участках и при разных сопротивлениях под ведущими колесами происходит поперечное смещение автогрейдера. При поперечном смещении переднего моста происходит смещение закрепленного на хребтовой балке отвального ножа.

Косое (угловое) расположение отвала (при работе с грунтом) по отношению к основной траектории движения машины приводит к формированию сложной пространственной схемы его нагружения. В частности, помимо продольной горизонтальной составляющей сопротивления качению, возникают дополнительные боковые и вертикальные силы сопротивления. Воздействие последних приводит к смещению автогрейдера с прямолинейной траектории движения в процессе выполнения рабочей операции. Сегодня установлено проявление потери устойчивости хода автогрейдера за счет бокового скольжения переднего моста. Причиной этого является неправильное распределение опорных реакций на мостах машины. На практике для обеспечения курсовой устойчивости оператору приходится постоянно корректировать положение машины. Тем не менее, потеря курсовой устойчивости приводит к снижению качественных показателей выполняемых рабочих операций, необходимости реализации дополнительных проходов. В конечном итоге это ведет к падению производительности, увеличению себестоимости выполняемых работ и удельного расхода топлива. При движении на поворотах, а также по поверхностям, имеющим поперечный уклон, происходит поперечная деформация шин транспортных средств. Происходит это вследствие воздействия боковой нагрузки. Наиболее распространенным показателем курсовой устойчивости для этой группы машин является угол бокового увода или коэффициент сопротивления боковому уводу.

Этот недостаток обусловлен тем, что не учитывают действие вертикальной и боковой составляющих сопротивления качению, действующих на отвал. Кроме этого, оценка курсовой устойчивости, как правило, проводится для режима статического нагружения рабочего органа, в то время как для автогрейдера рабочий процесс разработки грунта сопровождается появлением дополнительных инерционных нагрузок, вызванных неустановившимся режимом движения машины.

Известен тяжелый автогрейдер ГС-25.09, выпускаемый ОАО «Брянский Арсенал», содержащий кабину, двигатель, гидромеханическую коробку передач, ведущие передний мост и задний мост на тандемной тележке, основную шарнирно сочлененную раму, включающую переднюю полураму, выполненную в виде хребтовой балки коробчатого сечения с двумя боковыми, верхней и нижней плитами и заднюю полураму, механизм поворота шарнирно сочлененной рамы, тяговую раму с грейдерным отвалом, дополнительное рабочее оборудование, органы управления. Привод переднего моста осуществляется с помощью гидромоторов, установленных в колесах переднего моста. Поворот колес осуществляется двумя гидроцилиндрами с управлением от гидроруля (см. Руководство по эксплуатации ГС-25.9 РЭ «Автогрейдер ГС-25.09 и его модификации», стр. 1, 9, 12, 13,14, 22, 23; 2007 год).

Использование привода переднего моста позволяет повысить проходимость и курсовую устойчивость машины. Недостаток этого решения заключается в одновременном применении механической и гидравлической схем приводов ведущих колес, что требует синхронизации режимов их работы. Это усложняет конструкцию в целом и позволяет осуществить синхронизацию только в приближении.

Известен автогрейдер тяжелого типа, содержащий кабину на передней приводной секции, на которой смонтированы так же двигатель, гидромеханическую коробку передач и приводная колесная тележка на двух ведущих мостах. Моторная рама автогрейдера шарнирно сочленена вертикальным двухосным шарниром с хребтовой балкой коробчатого сечения с двумя боковыми, верхней и нижней плитами, которая шарнирно сочленена с передней ведущей секцией, поворот шарнирно сочлененной хребтовой балки относительно моторной рамы передней секции осуществляется с помощью двух гидроцилиндров. Автогрейдер снабжен карданным приводом ведущего моста передней секции, выполненным из двух частей, соединенных между собой механизмом отключения карданного привода переднего моста от гидромеханической коробки передач. Карданный привод проложен от коробки передач до ведущего моста передней секции под хребтовой балкой и вдоль нее (RU 187174, E02F 3/76, опубл. 22.02.2019 г.).

При выполнении автогрейдером землеройных и планировочных работ усилие от многоскоростной коробки передач через карданный привод передается на передний мост, усиливая тяговую характеристику автогрейдера. Передача тягового усилия от коробки передач на передний мост производится на передачах вперед с первой по четвертую и на всех передачах при движении автогрейдера назад. Это обеспечивает высокую тягу и проходимость автогрейдера, что повышает его производительность. При переходе на режим транспортного пробега и на работах, не требующих значительного тягового усилия, с помощью механизма отключения разъединяются две части карданного привода, отключая коробку передач от переднего моста.

Известный автогрейдер имеет недостаточную маневренность, обусловленную тем, что передний ведущий мост выполнен неповоротным и не имеет возможности углового смещения относительно продольной оси хребтовой балки. Поворот машины осуществляется за счет складывания передней приводной секции и хребтовой балки, при котором происходит перемещение колес передней ведущей секции не в режиме качения, а в режиме жесткого бокового смещения. Это приводит к потере курсовой устойчивости, особенно при работе на откосах, когда отвальный нож находится под углом к хребтовой балке. Прямолинейное движение возможно только тогда, когда моторная секция и хребтовая балка выстаиваются вдоль общей продольной линии.

Преимущества введения карданного привода ведущих колес передней ведущей секции теряются при маневрировании из-за неповоротного расположения этой секции по отношению к хребтовой балке. Размещение кабины на моторной раме передней секции приводит к тому, что только при прямолинейном движении оператор видит положение передней ведущей секции, при маневрировании или при перестроении кабина «уходит» в сторону от передней части автогрейдера.

Известен автогрейдер, содержащий шарнирно сочлененные между собой моторную секцию и хребтовую раму, с которой шарнирным сочленением соединена передняя ходовая балка с ведомыми колесами, выполненная в виде одноосного моста, который через вертикальный шарнир и два силовых гидроцилиндра связана с хребтовой балкой для возможности поворота этого моста влево-вправо, при этом ось вертикального шарнира расположена над одноосным мостом (RU 2046887, E02F 3/76, опубл. 27.10.1995 г.)

Это решение принято в качестве прототипа.

Автогрейдер представляет собой шарнирно-сочлененную рамную конструкцию, в которой хребтовая балка имеет две опоры: через вертикальный шарнир на раму моторной секции и через вертикальный шарнир на раму передней секции или на колесный мост. В связи с этим вертикальные шарниры (узлы сочленения) выполняют несколько функций: воспринимают боковые усилия от действующей на балку нагрузки (например, при работе отвального ножа) и при появлении разворачивающего момента и воспринимают вертикальную нагрузку от веса самой хребтовой балки. Этим обусловлено то, что, шарнирные узлы всегда связаны с рамными элементами и проекция нагрузки на концевых частях хребтовой балки проецируется на эти рамные элементы. То есть, можно считать, что хребтовая балка имеет две равнозначные опоры, которые воспринимают нагрузки от балки. Если же шарнирный узел, например, связи хребтовой балки с передней колесной секцией, будет вынесен за опорные габариты передней секции, то связывающий их узел сочленения будет так же нагружаться изгибающим моментом. Для исключения этого явления вертикальный шарнир связи хребтовой балки с рамой передней секции располагается так, чтобы ось этого шарнира проходила через линию, идущую через пятна контакта колес с грунтом. Именно это традиционное решение используется в прототипе.

В известном решении отсутствует привод колес передней секции. Введение этого привода механического типа (например, в виде карданной передачи) невозможно, так как зона, через которую карданные звенья должны быть подведены и подсоединены к главной передаче моста, используется для установки вертикального шарнира. Вынос этого шарнира из зоны над колесным мостом приводит к появлению изгибающего момента на элементах шарнира и требует переделки этого шарнира, так как карданное звено должно пройти через шарнир.

При выносе шарнирного сочленения из зоны над колесной осью (с целью высвобождения места для элементов карданной передачи) шарнир/ры сочленения переносятся на уровень толщины хребтовой балки, то есть закрепляются консольно. В этом случае шарниры начинают работать на слом.

Настоящее изобретение направлено на достижение технического результата, заключающегося в повышении эксплуатационной надежности шарнирного сочленения, через которое проходит карданная передача и ось вращения шарниров которой вынесена за зону опирания ведущих колес передней приводной секции

Указанный результат достигается тем, что в шарнирном узле полноприводного автогрейдера тяжелого типа, используемом для соединения хребтовой балки с рамой переднего ведущего моста, содержащей два разнесенных по высоте соосно ориентированных вертикальных шарнира, одни кронштейны каждого из которых соединены с хребтовой балкой, а другие с рамой переднего ведущего моста, кронштейны выполнены в виде пластин, каждые две из которых, охватывающих ось каждого вертикального шарнира, выполнены в виде поперечин между вертикально расположенными пластинами на хребтовой балке, которые выполнены по высоте больше поперечного размера хребтовой балки в вертикальном направлении, а каждая другая, охватывающая ось каждого вертикального шарнира, расположена между упомянутыми первыми пластинами и прикреплена к поперечинам на раме переднего ведущего моста, пластины одного кронштейна закреплены в верхней зоне вертикально расположенных пластин, а пластины другого кронштейна закреплены между этими пластинами под хребтовой балкой, между кронштейнами вертикальных шарниров в зоне между вертикально расположенными пластинами на хребтовой балке образована полость для размещения карданного шарнира, валом связанного с карданным шарниром привода углового редуктора, располагаемого над ведущей осью колес переднего ведущего моста, а в зоне между вертикально расположенными пластинами под вертикальными шарнирами установлен горизонтальный шарнир, закрепленный в этих вертикальных пластинах и ось поворота которого поперечна оси поворота вертикальных шарниров, являющийся опорой для закрепляемого на нем вертикального шарнира, используемого для закрепления на нем элементов конструкции отвального ножа.

Указанные признаки взаимосвязаны между собой и являются существенными с образованием устойчивой совокупности существенных признаков, достаточной для получения требуемого технического результата.

Настоящее изобретение поясняется конкретным примером исполнения, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

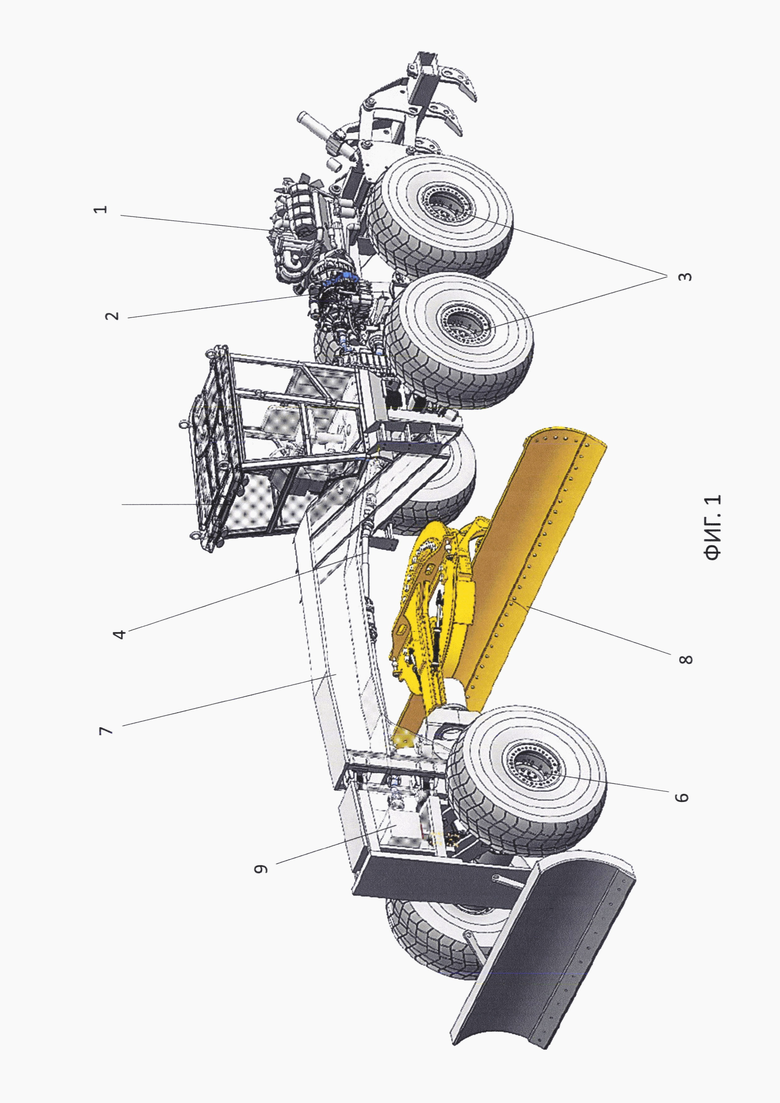

На фиг. 1 - вид сбоку на автогрейдер;

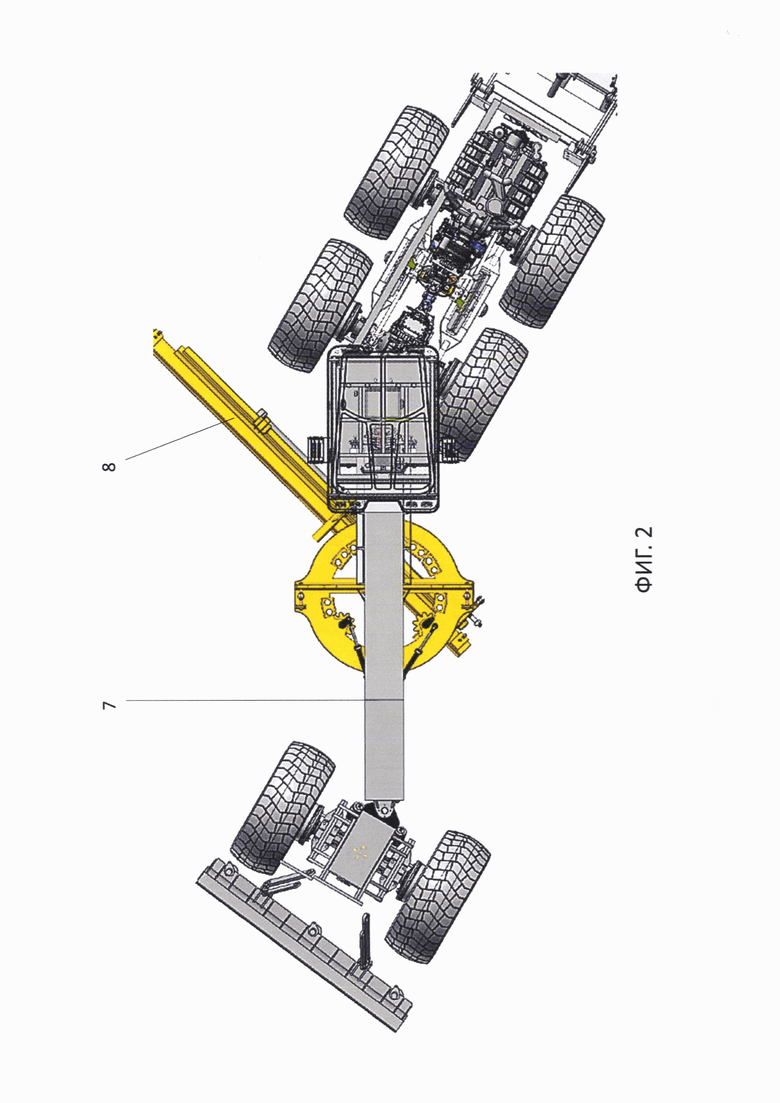

фиг. 2 - вид сверху на автогрейдер;

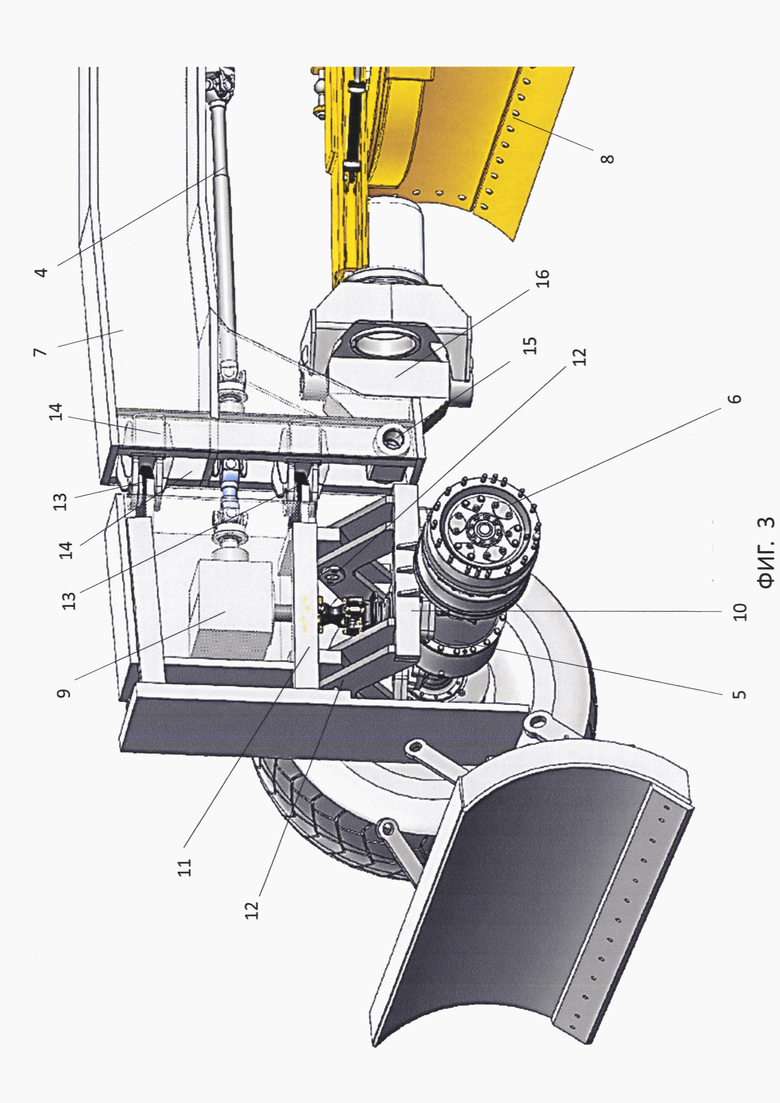

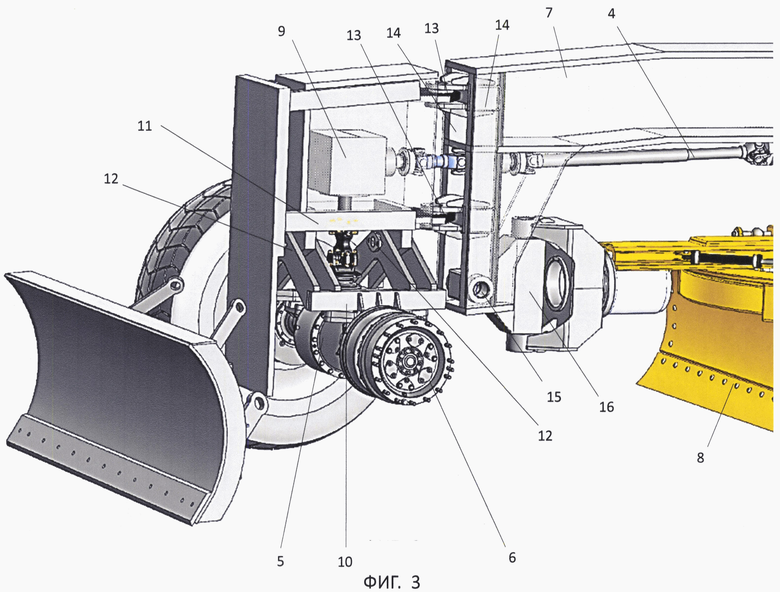

фиг. 3 - вид на передний мост и шарнирное сочленение.

Согласно настоящему изобретению, рассматривается конструкция автогрейдера.

В общем случае, конструктивный алгоритм шарнирного узла полноприводного автогрейдера тяжелого типа, используемого для соединения хребтовой балки с рамой переднего ведущего моста, включает в себя:

- два разнесенных по высоте соосно ориентированных вертикальных шарнира, ось каждого из которых размещена в кронштейнах,

- одни кронштейны каждого из шарниров соединены с хребтовой балкой, а другие с рамой переднего ведущего моста;

- первые кронштейны, охватывающие ось каждого вертикального шарнира, выполнены в виде горизонтально расположенных пластин, как поперечины, закрепленные между вертикально расположенными пластинами на концевой части хребтовой балки;

- другие кронштейны, охватывающие ось каждого вертикального шарнира, расположены между упомянутыми первыми пластинами и прикреплены к поперечинам на раме переднего ведущего моста;

- пластины на концевой части хребтовой балки выполнены по высоте больше поперечного размера хребтовой балки в вертикальном направлении;

- пластины одного кронштейна закреплены в верхней зоне вертикально расположенных пластин, а пластины другого кронштейна закреплены между этими пластинами под хребтовой балкой;

- оси вращения вертикальных шарниров расположены на расстоянии от пластин хребтовой балки и поперечин на раме переднего ведущего моста;

- между кронштейнами вертикальных шарниров в зоне между вертикально расположенными пластинами на хребтовой балке образована полость для размещения карданного шарнира, валом связанного с карданным шарниром привода углового редуктора, располагаемого над ведущей осью колес переднего ведущего моста,

- в зоне между вертикально расположенными пластинами под вертикальными шарнирами установлен горизонтальный шарнир, закрепленный в этих вертикальных пластинах и ось поворота которого поперечна оси поворота вертикальных шарниров, являющийся опорой для закрепляемого на нем вертикального шарнира, используемого для закрепления на нем элементов конструкции отвального ножа.

Введение новых конструктивных особенностей существенно расширяют эксплуатационные характеристики автогрейдера, что становится важным при исполнении габаритных автогрейдеров повышенной мощности с отвальными ножами до 7 м., например, для перемещения и планировки грунта под широкополосные дороги или при разработке карьеров. Для крупногабаритных автогрейдеров весом до 40 т размеры машины начинают оказывать влияние на перемещение машины вследствие того, что ширина машины в несколько раз короче длины. При таком исполнении становится трудно выдерживать курсовое направление, так как колеса переднего моста, не являясь ведущими и не имея тягового усилия в пятне контакта, испытывают боковые нагрузки и вертикальное воздействие от неровностей грунта, которые приводят к постоянному смещению переднего моста по отношению к продольной оси моторной части автогрейдера. Для решения задачи по повышению курсовой устойчивости передний мост выполнен приводным с неповоротными колесами. При таком исполнении автогрейдер получает шесть точек опоры на грунт, две из которых отнесены от остальных четырех. Появление тягового усилия на колесах переднего моста приводит к повышению сцепления с грунтом, сопротивлению боковым воздействиям, перераспределению тяговых усилий, при котором дополнительно к функции толкания вперед автогрейдера добавлена функция вытягивания автогрейдера. Повышение курсовой устойчивости обусловлено тем, что все ведущие колеса образуют прямоугольник опирания на поверхность качения, при наличии которого боковое воздействие со стороны грунта на одно из колес воспринимается всеми колесами за счет его перераспределения на все ведущие колеса. Это касается только таких землеройных машин, как автогрейдер, в функцию которого не входит скоростное перемещение.

Но при обеспечении карданного привода ведущих колес передней секции шарнирное сочленение этой передней секции выходит из зоны контакта ведущих колес, что создает разворачивающий момент на шарнирах этого сочленения. Сама хребтовая балка имеет выполняется, как правило, коробчатой формы из расчета ее сопротивления нагрузкам при работе с отвальным ножом. При достаточном запасе прочности поперечные размеры хребтовой балки не отличаются большими габаритами по высоте короба. Поэтому крепление шарнирного сочленения на концевой части этой балки приводит к тому, что вертикальные шарниры размещаются в поперечных габаритах хребтовой балки при том, что размеры передней секции существенно превышают поперечный размер концевой части хребтовой балки. В этом случае, на шарнирное сочленение действует изгибающий момент от консольно расположенной передней секции. Этот момент имеет переменный характер и зависит от динамики перемещения ведущих колес передней секции и разворачивающего момента от нагрузки при работе отвального ножа. По сути, такое шарнирное сочленение рассматривается как одна точка опоры, на которую действуют изгибающие моменты.

Для решения этой проблемы необходимо создать две точки опоры, разнесенные по вертикали на расстояние, превышающее поперечный размер хребтовой балки. В этом случае изгибающие моменты будут действовать во встречном направлении и компенсировать друг друга. Увеличение расстояния между вертикальными шарнирами позволит высвободить зону между ними для пропуска карданной передачи.

Ниже приводится описание варианта исполнения автогрейдера весом примерно 40 т согласно приведенному конструктивному алгоритму исполнения шарнирного сочленения (фиг. 1-3).

Автогрейдер содержит моторную секцию, на моторной раме которой размещен приводной двигатель 1 внутреннего сгорания, приспособленный для работы на малых скоростях перемещения машины и оснащенный жидкостной системой охлаждения и дополнительным вентиляторным обдувом. Вал двигателя связан с механической/гидромеханичекской коробкой передач 2, органы управления которой выведены в кабину. Тип системы управления и переключения передач не является важным для поданной заявки. Коробка передач обеспечивает ряд передач переднего хода и, по крайней мере, одну передачу заднего хода. Выходной вал коробки передач связан с раздаточной коробкой (не показана), имеющей два выходных вала. Первый выходной вал связан с редуктором привода ведущих колес 3 моторной секции.

Второй выходной вал связан с карданной передачей 4 привода дифференциального редуктора 5 ведущего моста 6 передней приводной секции (фиг. 3).

Моторная секция смонтирована на двух мостах с дифференциальным приводом ведущих колес. При этом по каждому борту моторной рамы размещено по два ведущих колеса, закрепленных на концевых частях балансирной балки. В схемном плане такое исполнение моторной секции является типовым для автогрейдеров.

В передней части (понятие передней части введено условно) моторной секции смонтирован вертикальный шарнир, на котором держится с возможностью углового разворачивания (на угол плюс-минус 30°) в обе стороны в горизонтальной плоскости хребтовая балка 7, под которой с опорами на этой балке проложена карданная передача 4. Применение карданной передачи для привода ведущего моста передней приводной секции стало возможным в виду того, что хребтовая балка не является элементов закрепления, удержания и поворота отвального ножа 8. Пространство под балкой высвобождено, что позволило вместо гидропривода передних колес использовать механический привод через карданную передачу. Применение карданной передачи позволило создать механическую трансмиссию на единообразной элементной базе и повысить ее работоспособность, надежность и долговечность переднего привода, согласовав его с приводом ведущих колес моторной секции. Эта передача позволяет типовым образом согласовать режимы работы передней и моторной секций при движении автогрейдера. Особенно синхронизация важна при движении моторной секции и передней секции смещенно относительно друг друга (фиг. 2)

Ведущий мост 6 передней приводной секции выполнен по той же схеме исполнения моста моторной секции, то есть с дифференциальным редуктором, главная передача которого через угловой редуктор 9 (смонтирован в отдельном корпусе) связана с карданной передачей 4. Мост этой секции не подрессорен и колеса выполнены неповоротными. Балка моста закреплена на подрамнике 10, который связан с главной рамой 11 передней секции двумя разнесенными горизонтальными шарнирами 12 для обеспечения качания колес в поперечной плоскости автогрейдера. Это позволяет ведущим колесам передней секции в автономном режиме от колес моторной секции отслеживать рельеф грунта на участке до отвального ножа.

Главная рама 11 передней приводной секции шарнирно связана с хребтовой балкой 7 с обеспечением поворота этой секции в горизонтальном направлении относительно хребтовой рамы. Шарнирная связь обеспечивается шарнирным сочленением (фиг. 3), которое содержит два разнесенных по высоте соосно ориентированных вертикальных шарнира 13, одни кронштейны каждого из которых соединены с хребтовой балкой 12, а другие с поперечинами главной рамы 11 передней секции (фиг. 3).

Шарнирное сочленение имеет специальное исполнение, которое выражено в том, что на концевой части хребтовой балки закреплены в вертикальном направлении и параллельно друг другу две пластины 14. При этом эти пластины выполнены по высоте примерно в три раза больше поперечного размера хребтовой балки. В верхней части поастины являются частью короба хребтовой балки, а нижние части опущены вниз.

Каждый вертикальный шарнир состоит из трех кронштейнов плоской формы типа горизонтально ориентированных пластин, охватывающих ось шарнира. Наружно располагаемые кронштейны приварены изнутри к пластинам 14 и частью с отверстием под ось выведены из зоны этих пластин в сторону передней секции. Третий кронштейн расположен между наружными кронштейнами и концевой частью приварен к соответствующей поперечине главной рамы передней секции. По отношению к попееречирнбам эти третьи кронштейны расположены консольно. Таким образом, ось вращения вертикальных шарниров расположена вне габаритов хребтовой балки и главной рамы передней секции и проходит между ними.

Между кронштейнами вертикальных шарниров 13 в зоне между вертикально расположенными пластинами 14 на хребтовой балке 7 образована полость для размещения звена карданного шарнира, валом связанного с карданным шарниром углового редуктора 9 привода ведущих колес передней секции.

А в зоне между вертикально расположенными пластинами 14 на хребтовой балке под вертикальными шарнирами 13 установлен горизонтальный шарнир 15, закрепленный в этих вертикальных пластинах 14 и ось поворота которого поперечна оси поворота вертикальных шарниров 13, при этом горизонтальный шарнир 15 соединен с вертикальным шарниром 16, используемым для закрепления на нем опорной балки конструкции отвального ножа 8.

Кронштейны одного вертикального шарнира 13 закреплены в верхней зоне вертикально расположенных пластин, то есть на хребтовой балке, а кронштейны другого вертикального шарнира 13 закреплены между этими же пластинами под хребтовой балкой, примерно на расстоянии, равном или несколько больше поперечного размера хребтовой балки в ее оконечной части.

С хребтовой балкой связаны гидроцилиндры, расположенные по разные стороны этой балки и свободными концами прикрепленные к главной раме передней секции. Используются для управления поворотом передней ведущей секции относительно хребтовой балки.

Настоящее изобретение промышленно применимо. Позволяет повысить эксплуатационную надежность шарнирного сочленения в сложном узле соединения хребтовой балки и поворотной в целом относительно этой балки приводной от карданной передачи передней секции, позволяет решить задачу не только поворота и проведения звеньев карданной передачи через вертикальные шарниры, но и искусственно сформировать две разнесенные точки опоры, относительно которых формируются встречные друг другу изгибающие моменты. Увеличение по высоте оконечной части хребтовой балки позволяет уйти от решения задачи прямой балки к решению задачи повышения сопротивления за счет придания балке Г-образной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОГРЕЙДЕР | 1992 |

|

RU2046887C1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2635311C1 |

| ГОРОДСКОЙ АВТОБУС | 2003 |

|

RU2245811C1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2639226C1 |

| АВТОБУС | 2003 |

|

RU2245812C1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2639225C1 |

| Подвеска тяговой рамы автогрейдера | 1977 |

|

SU785427A1 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2004 |

|

RU2279628C2 |

| УСТРОЙСТВО ШАССИ АВТОГРЕЙДЕРА | 2004 |

|

RU2275475C1 |

| АВТОГРЕЙДЕР НА ДВУХОСНОМ ТЯГАЧЕ | 1992 |

|

RU2041319C1 |

Изобретение относится к землеройно-транспортным машинам. Технический результат – повышение эксплуатационной надежности шарнирного соединения хребтовой балки с рамой переднего ведущего моста. Шарнирный узел полноприводного автогрейдера тяжелого типа для соединения хребтовой балки с рамой переднего ведущего моста содержит два разнесенных по высоте соосно ориентированных вертикальных шарнира, одни кронштейны каждого из которых соединены с хребтовой балкой, а другие - с рамой переднего ведущего моста. Кронштейны выполнены в виде пластин, каждые две из которых, охватывающих ось каждого вертикального шарнира, выполнены в виде поперечин между вертикально расположенными пластинами на хребтовой балке, а каждая другая, охватывающая ось каждого вертикального шарнира, расположена между упомянутыми первыми пластинами и прикреплена к поперечине на раме переднего ведущего моста. Между первыми кронштейнами вертикальных шарниров в зоне между вертикально расположенными пластинами на хребтовой балке образована полость для размещения карданного шарнира, валом связанного с карданным шарниром привода редуктора ведущих колес переднего ведущего моста. В зоне между вертикально расположенными пластинами на хребтовой балке под вертикальными шарнирами установлен горизонтальный шарнир, закрепленный в этих вертикальных пластинах и ось поворота которого поперечна оси поворота вертикальных шарниров, при этом горизонтальный шарнир соединен с вертикальным шарниром, используемым для закрепления на нем элементов конструкции отвального ножа. 3 ил.

Шарнирный узел полноприводного автогрейдера тяжелого типа, используемый для соединения хребтовой балки с рамой переднего ведущего моста, содержащий два разнесенных по высоте соосно ориентированных вертикальных шарнира, одни кронштейны каждого из которых соединены с хребтовой балкой, а другие - с рамой переднего ведущего моста, отличающийся тем, что кронштейны выполнены в виде пластин, каждые две из которых, охватывающих ось каждого вертикального шарнира, выполнены в виде поперечин между вертикально расположенными пластинами на хребтовой балке, которые выполнены по высоте больше поперечного размера хребтовой балки в вертикальном направлении, а каждая другая пластина кронштейнов, охватывающая ось каждого вертикального шарнира, расположена между упомянутыми первыми пластинами и прикреплена к поперечинам на раме переднего ведущего моста, кронштейны одного вертикального шарнира закреплены в верхней зоне вертикально расположенных пластин, а кронштейны другого вертикального шарнира закреплены между этими же пластинами под хребтовой балкой, между кронштейнами вертикальных шарниров в зоне между вертикально расположенными пластинами на хребтовой балке образована полость для размещения карданного шарнира, валом связанного с карданным шарниром привода углового редуктора, располагаемого над ведущей осью колес переднего ведущего моста, а в зоне между вертикально расположенными пластинами под вертикальными шарнирами установлен горизонтальный шарнир, закрепленный в этих вертикальных пластинах и ось поворота которого поперечна оси поворота вертикальных шарниров, являющийся опорой для закрепляемого на нем вертикального шарнира, используемого для закрепления на нем элементов конструкции отвального ножа.

| АВТОГРЕЙДЕР | 1992 |

|

RU2046887C1 |

| Автогрейдер с шарнирно-сочлененной рамой | 1982 |

|

SU1059079A1 |

| АВТОГРЕЙДЕР | 1992 |

|

RU2019636C1 |

| РЕВЕРСИВНЫЙ ТРАНЗИСТОРНЫЙ ФИЛЬТР | 0 |

|

SU187174A1 |

| US 4279312 A, 21.07.1981 | |||

| US 4364438 A, 21.12.1982. | |||

Авторы

Даты

2024-07-30—Публикация

2024-02-15—Подача