Изобретение относится « области электрошлаковой сварки (наплавки) и может быть использовано для улучшения качества сварного соединения, а также повышения .производительности процесса.

Известен метод увеличения скорости плавления электродного материала 1при электрошлаковой сварке.

Известны способы обработки .металла инертными газами и синтетическими шлаками в металлургии.

Сушествуют также приемы повышения качества металла шва и металла электрошлако,В;0|Го переплава, в тоад числе та-кие, ка.к подача лигатуры на .поверхность сварочной ванны с целъю ее легирования, Продувка жидкого металла инертными газа|МИ лри переплаве или газониорошковой смесью.

К,роме того, были 1по.пытки подавать газ или газонпорошковую смесь через ползун, но СИ и не дали положительных результатов.

Основными недостатками этих опособов являются значительные технические затруднения в их осушествлении (нап-ример, захупо,по1ри1вание шлаком в ползуне или в кристаллизаторе отверстий, лодаюших газ), отсутствие ожидаемого, эффекта улучшения качества шва, как в случае подачи лигатуры, когда глубинные слои металлической ванны практически не затрагиваются.

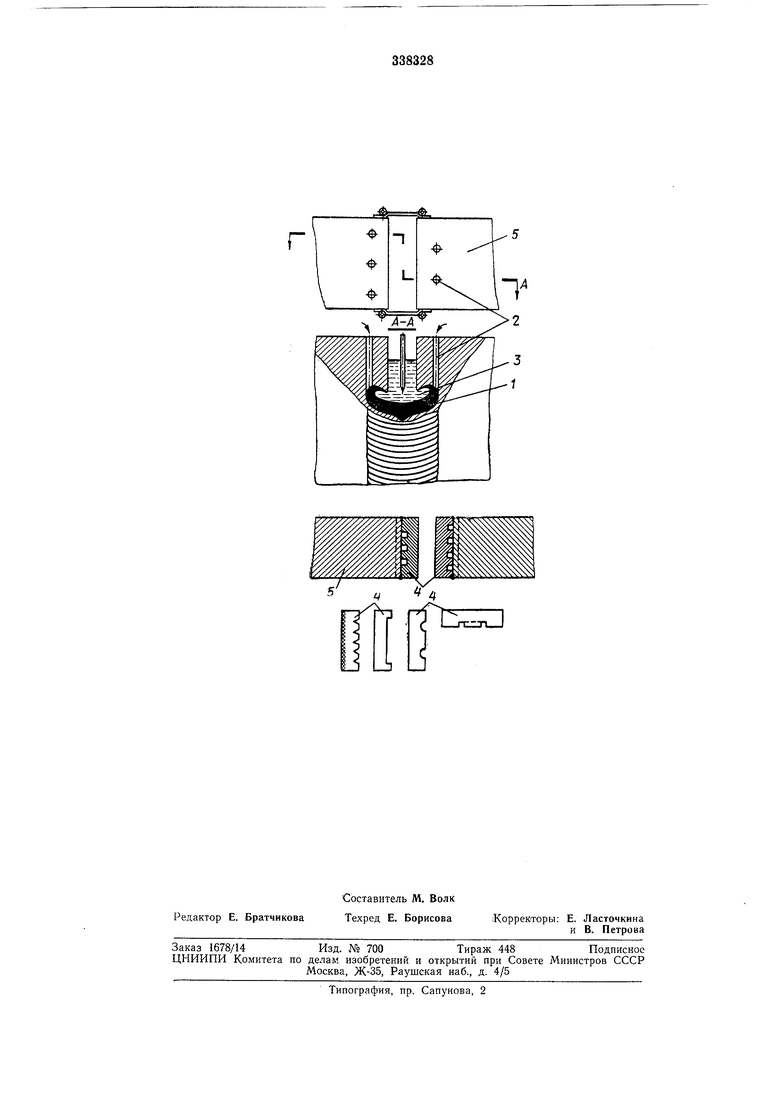

С целью исключения указанных недостатков, а возможности введения лигатуры, инертного газа или газо-порошковой смеси непосредственно в металлическую ваниу (или в глубинн.ые слои шлаковой ванны) предлагается способ, по которому до сварки в стыкуемых (|СоединяеМых) с помощью электрошлаковой сварки кромках деталей выполняют продольные .полости. Количество

полостей, их конфигурация и размеры зависят от режима сварки, толшины свариваемого металла, его химического, состава и обычно выбираются экспериментальным путем образом, чтобы ,вся металлическая ванна была обработана равномерно.

Для надежного и рав,номерното легирования металла шва и придания ем.у требуем.ых свойств полости выйолняются в виде лазов, куда и помешается лигатура нео,бходи.мого

химического состава. Лигату|ра может быть замешана, например, на жидком стекле или другой овязке для надежного крапления ее в пазах, либо выполнена в видебрикетов и соответствуюшим образом закреплена в пазах.

При этом возможен процесс электрошлаковой сварки с .применением электродного, материала из обычных углеродистых сталей с получением равнопрочного сварного соединения основному металлу.

Для введения нелосредственио ,в металлическую ванну / инертных газов и газо-лорошкогвых смесей .полости выполняют в виде лродольных каналов 2. Причем оси каналов располагают от поверхности стыкуемых торцов на расстоянии, равлом величине ожидаемого (для данного режима сверки) провара кромок. В связи с тем, что жидкий металл заполняет полость провара, газ или газо-порошковая смесь погоадает при таком расположении каналов в металлическую ванну /, в Область наиболее перегретого металла и наиболее активного перемешивания электродного и основного металлов, т. е. у линии оплавления. Это позволяет не только активно очищать металл шва, яо и интенсифицировать плавление основного металла за счет сдувания пото.ками восходящеГо газа капель жидкого металла с оплавляемых кромок. Кроме того, динамическое воздействие газов либо газо-по1рошк,овых смесей устраняет возможность роста крупиых кристаллов и за счет их дробления обеспечивает наличие многочисленных центров кристаллизации.

Подача в каналы порошка соответствующей грануляции способствует образованию мелких оузырьков газа, что улучшает обработку л идкого металла. Продувка жидкого металла И1нертньши значительно уменьшает соде|ржание водорода и других газов в нем, а также неметаллических включений. Процесс удаления водорода из металлического расплава при продувке аргоном заключается в том, что растворенный .водород диффундирует в пузырьки а-ргона, проходящие через жидкий металл, в которых парциальное давление других газов мало, и удаляется вместе с ним в атмосферу. Регулируя объем подаваемых газов и их температуру, управляют глубиной проплавления основного .металла и перегрев .околошовной зоны. Объем подаваемого газа можно контролировать изменением да.вле(ния газа в каналах.

В случае необходимости по каналам можно подавать кислород или воздух с целью деоульфурации шлаковой ванны 3 и уменьшения вредных (сернистых) примесей в металле шва. При этом каналы располагают таким образом, чтобы обеспечивалась продувка щлаковой ванны.

С целью упрощения подготовки стыков под сварку по предлагаемому способу каналы на К;ро.мках свариваемых изделий выполняются следующим образом: в пластинах 4, толщина которых ме.ньще величины ожидаемого провара кромок, ВЫПОЛ.НЯЮТ пазы соответствующей конфигурации и размеров. Затем эти пластины состыковывают с кромками свариваемых деталей 5 так, что пазы располагаются на

стыкуемых .поверхностях и после приварки пластин к кромкам образуют требуемые каналы. Пластины, приваренные герметичным ш,вом к кромкам, образуют сварочный зазор. В связи с тем, что толщина этих пластин меньше величины провара, они полностью переплавляются.

Для легирования металла шва пластины могут быть выполнены из присадочного материала или материала требуемого химического состава с нанесением при необходимости на свариваемую специальных материалов. Пластины следует устанавливать на кромках как прямолинейных, так и кольцевых

стыков.

Для удаления образующихся в процессе сварки газов полости выполняют в виде сообщающихся каналов, которые могуг быть использованы для воздействия .на околоиювную зону газами любой температуры.

Предмет изобретения

1.Способ электрошлаковой сварки, при котором |В сварной шов в процессе сварки подают различные компоненты, воздействующие на шлаковую ванну и металл шва, отличающийся тем, что, с целью улучшения качества сварного соединения и производительности

прО|цесса, подачу компонентов о существляют через полости, выполненные в стыкуемых кромках свариваемых деталей.

2.Способ по п. 1, отличающийся тем, что, с целью дополнительного легирования металла шва, в полостях, выполненных в виде лазов, расположенных на поверхности свариваемых кромок, помещают лигатуру.

3.Способ по п. 1, отличающийся тем, что через полости, выполненные в виде каналов,

подают газо-порошковую смесь.

4.Спо:0об по п. 3, отличающийся тем, что каналы располагаются на расстоянии минимальной глубины проплазления.

5.Способ по л. 3, отличающийся тем, что каналы обра:зуют путем уста.новки на свариваемых кромках пластин из присадочного материала, на стыкуемой поверхности которых выполняют пазы.

Приоритет п. 3 исчислять с 13 января 1971 г, по. 4 и 5 исчислять с 25 января 197il г,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1973 |

|

SU405680A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1970 |

|

SU260038A1 |

| Способ электрошлаковой сварки плавящимся мундштуком | 1973 |

|

SU450670A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU420420A1 |

| СПОСОБ ЛАЗЕРНО-ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 2010 |

|

RU2447980C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1991 |

|

SU1817392A1 |

| Способ электрошлаковой сварки | 1979 |

|

SU1022791A1 |

| Способ многослойной электрошлаковой сварки | 1990 |

|

SU1756074A1 |

| Способ электрошлаковой сварки пластинчатым электродом | 1978 |

|

SU935234A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ | 1972 |

|

SU334769A1 |

Авторы

Даты

1972-01-01—Публикация