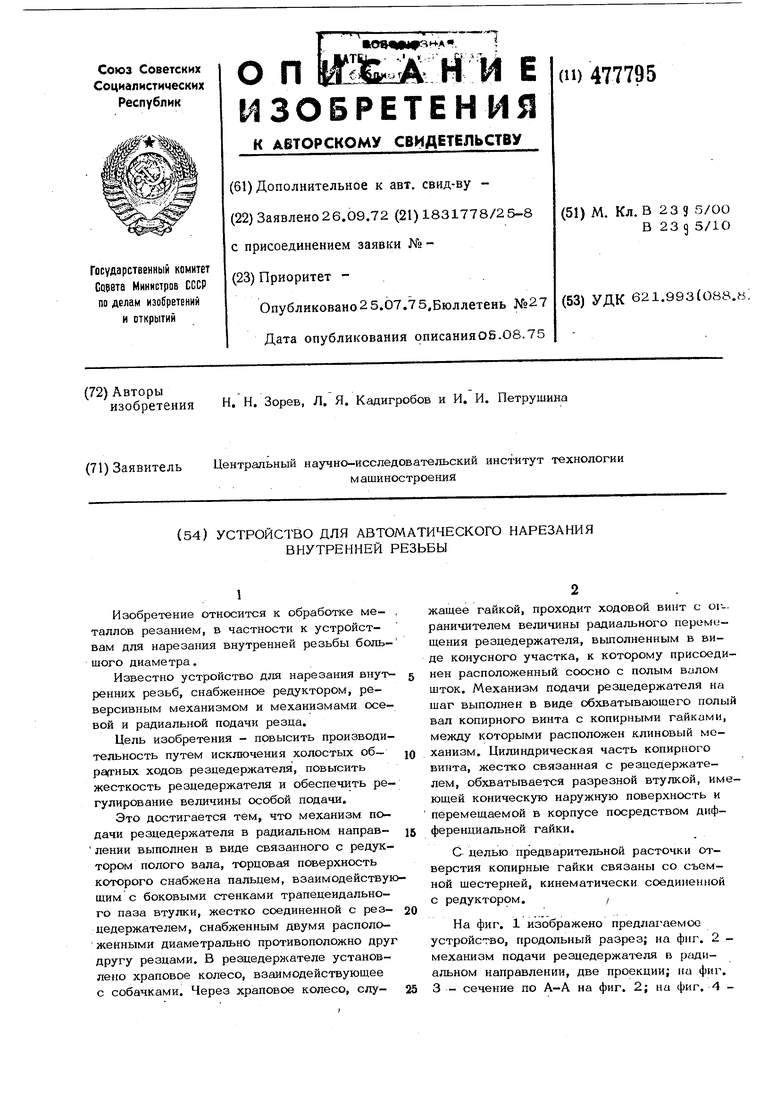

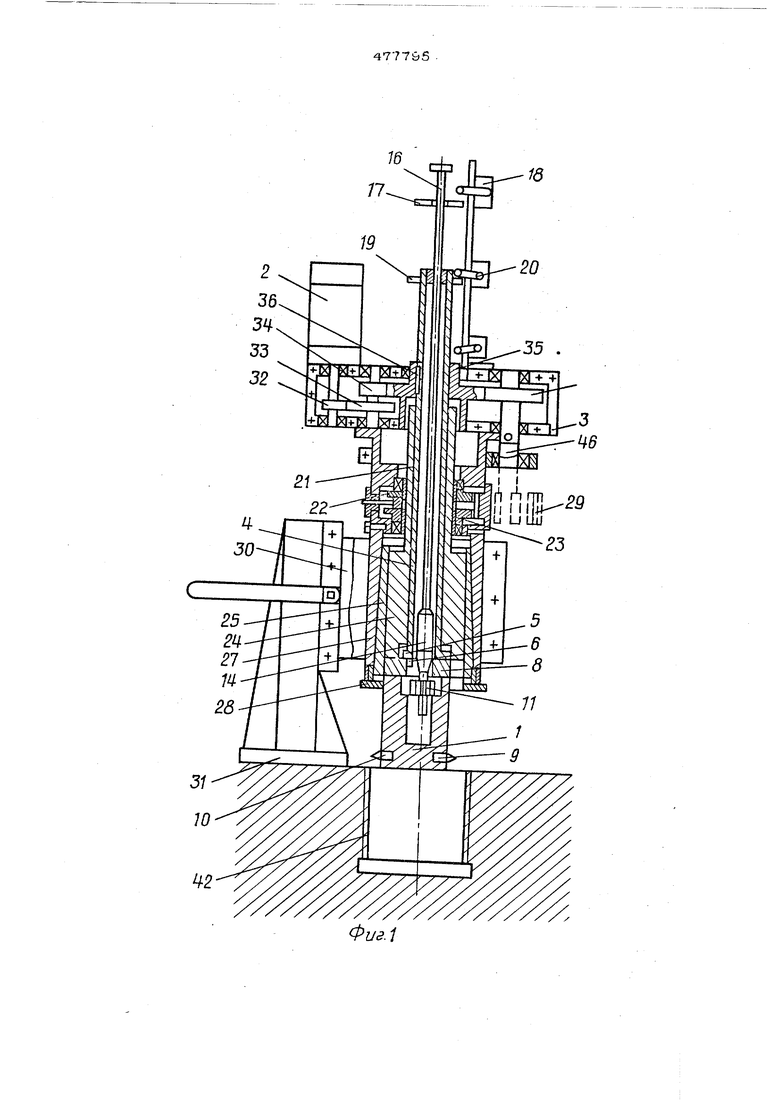

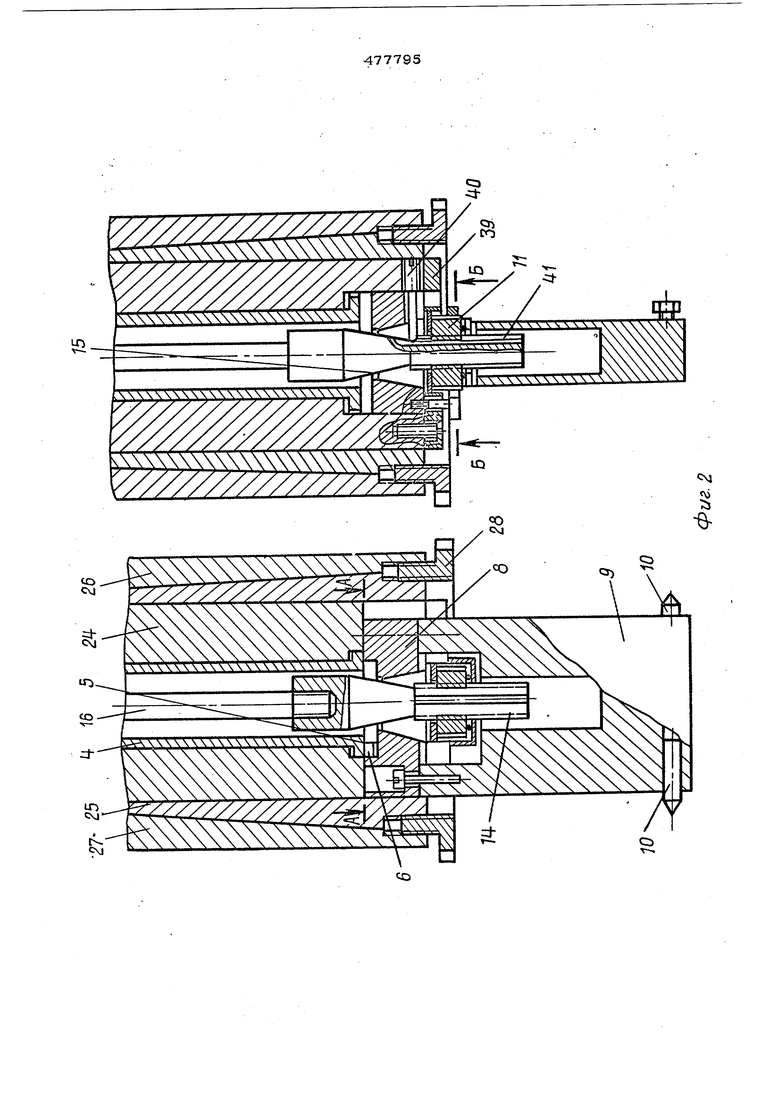

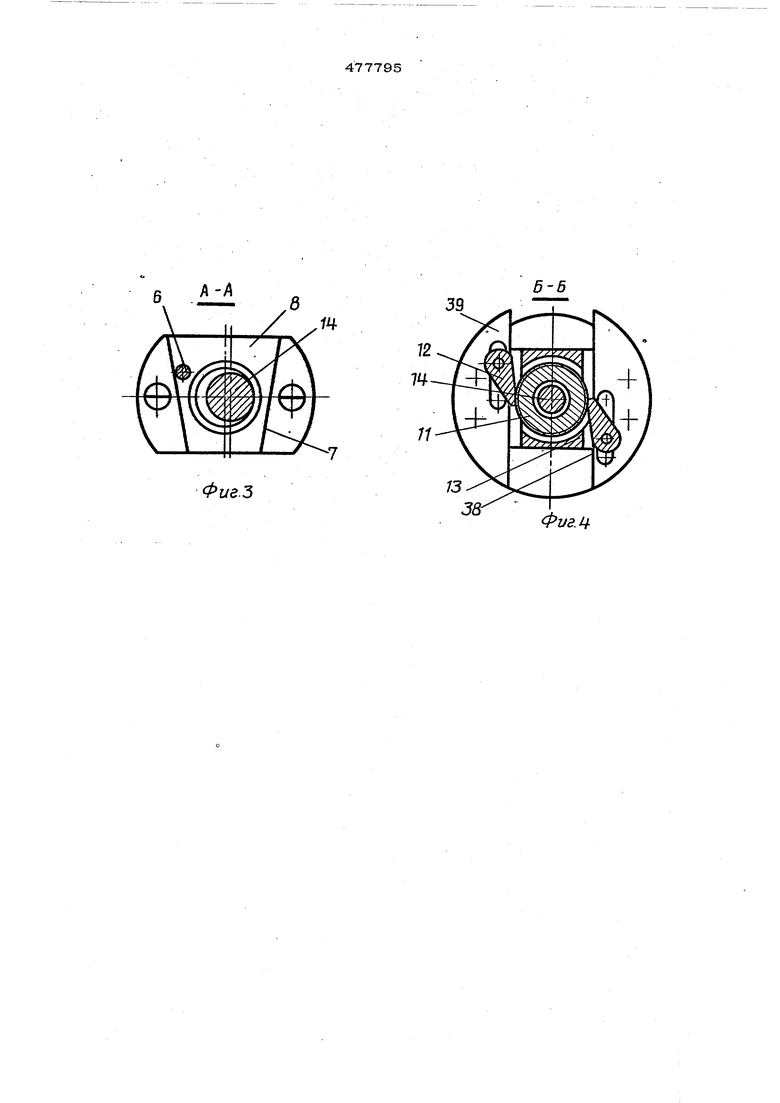

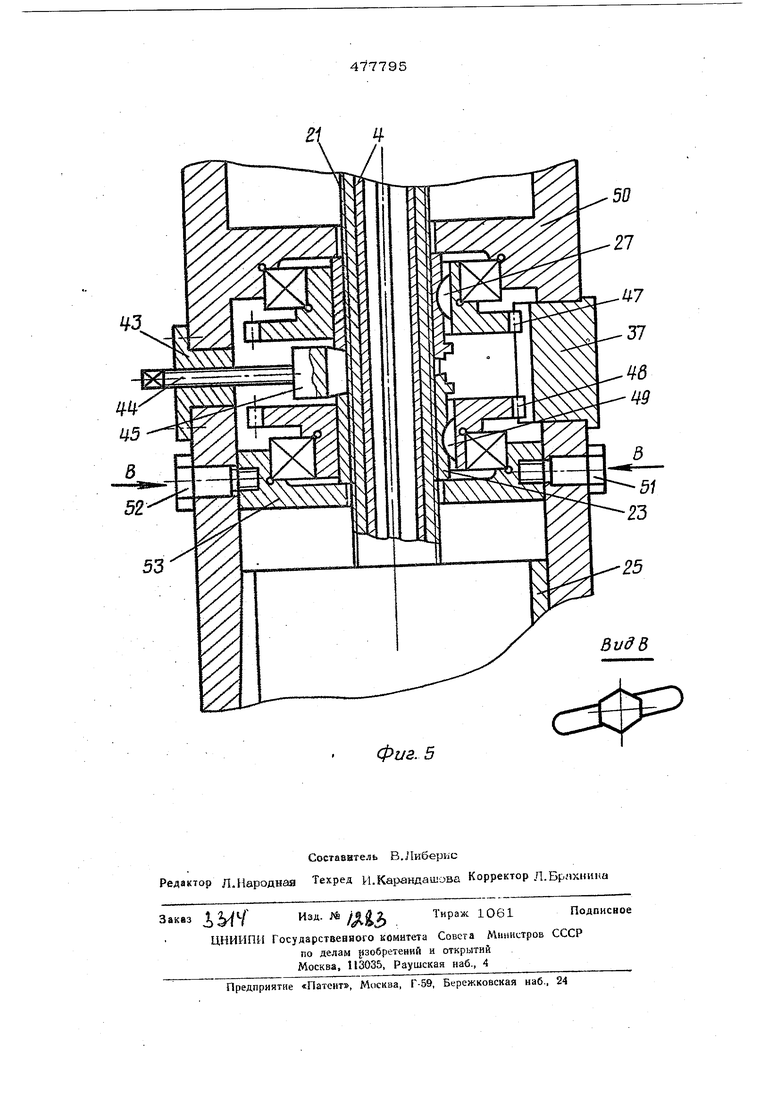

(54) УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО НАРЕЗАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ , сечение по Б-Б на фиг, 2; на фиг 5 -- м ханизм подачи резцедержателя на шаг Устройство содержит механизм: подачи резцедержателя 1 в радиальном направлении, выполненный в виде кинематически связанного с электродвигателем 2 через редуктор 3 полого вала 4, торцовая повер ность 5 которого снабжена пальдем 6, вз модействующи1уг с боковыми стенками 7 (см« фиг. З) трапецеидального паза втул ни 8. Последняя жестко соединена с резцедержателем 1, снабженным резцами 9 и-10, расположенными диаметрально противоположно и смещенными в осевом направлении друг относительно друга на ве™ личину половины шага нарезаемой резьбы В резцедержателе 1 (см„ фиг. 2) установлено храповое колесо 11, взаимодей стБующее с собачками 12, 13 (см., фиг„4 а через храповое колесо 11, служащее гайкой, проходит ходовой винт 14 с ограничителем величины радиального перемещения резцедержателя 1„ Ограничитель в виде конусного участка 15, к которому присоединен расположенный соосно с полым валом 4 шток 16. На кошхе последнего закреплен кулачок 17, взаимодейст- БЗГЮЩИЙ с микропереключателем 18 оста- нова. На конце полого вала 4 укреплен упор 19, взаимодействующий с системой микропереключателей 20, служ;ащих для реверсирования вращения электродвигателя 2. , Механизм подачи резца на шаг выпол- нен в виде обхватывающего полый вал 4 копирного винта 21с составными копирными раскгшниевыми гайками 22. и 23 Цилиндрическая часть 24 копирноговинт 21 обхвачена разрезной втулкой 25 с ко нической наружной поверхностью 26, перемещаемой Б корпусе 27 посредством дифференциальной гайки 28, С целью предварительной расточки отверстия составные копирные гайки 22 и 2.3 входят в зацепление с общей съемной шестерней 29, кинематически соединенной с редуктором (на фиг. 1 показано пункти{эными линиями). Корпус 27 устройства закрепляется в разрезной втулке 30, принадлежащей кронштейну 31 (или поворотному мехавизму„)„ Устройство работает следующим образом. Вращательное движение от электродвигателя 2 через шестерни 32-35 редуктора 3 передается полому валу 4, с которым, шестерня 35 связана посредстВОм скользящей щпонки 36„. При вращении полого вала 4 палец 6 упирается в одну из боковых стенок 7 трапецеидального паза втулки 8, жестко , соединенной с резцедержателем 1 и имеющей возможность совершать ограниченные перемещения в радиальном направлениис Под воздействием пальца 6 втулка 8г а, следовательно, и резцедержатель 1 перемещаются в радиальном направлении (на фиг. 1 влево) до тех пор, пока втулка 8 не встретится с участком 15 ходового винта 14, В этот момент втулка 8 с резцедержателем 1 вовлекается во вращение. Втулка 8, имеющая на наружной .поверхности две лыски, обхватывается с двух сторон вилкой, которой оканчивается цилиндрическая часть 24 копирного винта 21, -.; : следовательно; последний также начин.7ает вращаться а при этом. неизбежно перемещается в осевом направлении, поскольку связанные с ним копирные гайки 22 к 23 жестко укреплены в корпусе 27 посредст:вом шпонки 37 (смо фиг, 5) При этом в работу вступает oдиIi из резцов, в данном .случае резец 10, а резец 9 соверщает холостой ход,. . При реверсе вращения электродвигателя 2 палец 6 контактирует со второй скощенной поверхностью 7 втулки 8 и вынуждает ее перемещаться в раддальном направлении, но в противоположную сторону (на фиг. 1 вправо). При этом собачка 13, сидящая на оси 38, жестко укрепленной во : втулке 8, поворачивает храповое колесо 11 на определенный угол, что вызьшает пере- мещение ходового винта 14 вверх. Последнее приводит к тому, что величина перемещения втулки 8 в радиальном направлении несколько увеличивается, т е. втулка 8 встретится с конусным участком 15 ходового винта 14 несколько позже, чем в .первом случае. При этом в работу вступает резец 9, а резец Ю совершает холостой ХОДф; Втулка 39. жестко укрепленная на тор- це цилиндрической части 24 копирного винта 21, предотвращает возникновение виб- j рации резцедержателя 1 в осевом направлении, а шпонка 4 О, входящая в паз 41 ходового винта 14j предотвращает вращение последнего относительно собственной оси. ТаКэ в конце кажяого хода резцедержателя 1, происходит подача резца 9 или 10 на глубину резания После того, как резцы 9 и 10 нарежут . полный профиль резьбы, кулачок 17, укрепленный на штоке 16, постепенно пере-, угещаемом вверх вместе с ходовым винтом : 14t воздействует на микропереключатель IBs который отключает двигатель 2 и тем самым, заканчивает цикл обработки.

Управление направлением вращения выходного вала электродвигателя 2, а, следо-i ательно, и направлением- осевых перемещений резцедержателя 1 производится микропереключателями 20, на которые воздействует упор 19, укрепленный на конце полого вала 4.

Устройство устанавливается в кронштейне 31 (или поворотном механизме). При этом корпус 37 закрепляется в разрезной втулке 30, биение оси которой относительно оси обрабатьшаемого отверстия 42 находится в допустимых пределах. Резцедержатель 1 находится в исходном положении (см. фиго 1).

с целью полудения точного резьбового отверстия последнее с помощью описываемого устройства вначале растачивается, а затем в нем нарезается резьба.

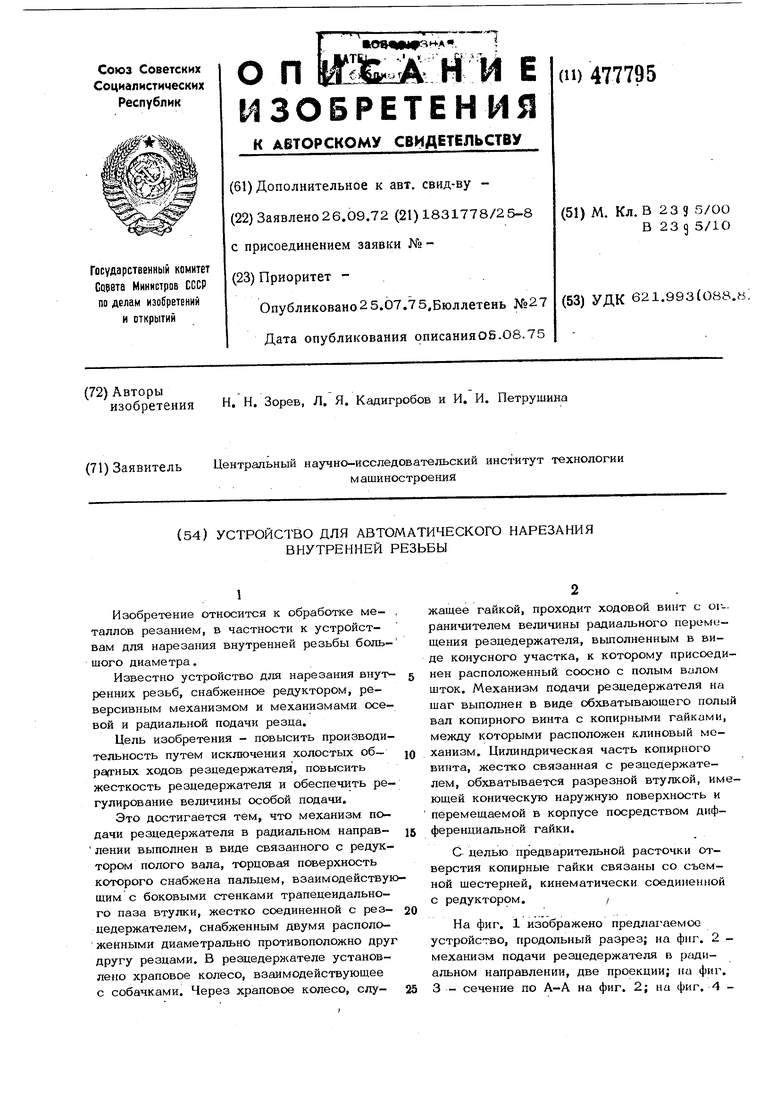

Для выполнения расточной операции в | резцедержателе 1 устанавливают. два расточных резца, микропереключатели 20 размещают на расстоянии-, равном длине обрабатьюаемого отверстия, шпонка 37 и клиновой механизм 43-45 (см,;фиг. 5) снимаются, на конце вала 46 устанавливают зубчатое колесо 29, входящее в зацепление с шестернями 47, 48, обхватывающими копирные гайки 22, 23 и взаимодействуюши ми с последними посредством шпонок 49 и so.

При включении устройства происходит дновременное вращение копирного винта 21

и копирных гаек 22 и 23, что в свою очередь, при определенном соотношении чисел зубьев шестерен и зубчатого колеса 29 позволяет добиться малых перемещений винта 21, а следовательно, i и резцедержате- i ля 1 в осевом направлении за один оборот, т. е. производить расточивание отверстия 42 до диаметра, соответствующего внутреннему диаметру будущей резьбы.

При выполнении резьбонарезной операции микропереключатель 18 останова устанавливают в верхнее заранее заданное положение, расточные резцы заменяют резьбовыми, шпонку 37, входящую в зацепление с венцами 47, 48 копирных гаек: 22, 23 и предотвращающую вращение последних относительно собственной оси, жестко крепят в корпусе 27; клиновый механизм 43, 44, 45 устанавливают в положение, указанное в фиг. 5.

Затем, ослабив болты 51 и 52, вращают ходовой винт 44 клинового механизма, выбирая зазор в копирной ,резьбе и следя

за тем, чтобы упомянутое резьбовое соеди нение оставалось подвижным.

Далее, вращая втулку 53, исключают возможность перемещения копирных гаек 22, 23 в корпусе 27 в осевом направлении. В таком положении втулку 53 жестко кре-

.пят в корпусе болтами 51, 52 и приступают к нарезанию резьбы.

Предмет изобретения

1 1. Устройство для автоматического нарезания внутренней резьбы друмя диаметрально расп9ложенными резцами, снабженное двигателем, редуктором, реверсивным механизмом и механизмами -.подачи резца на шаг и в радиальном направлении, о тл и чающееся тем, что, с целью повышения производительности путем исключения холостых обратных ходов резцедержателя, механизм подачи резцедержате- ля в радиальном направлении, выполнен .в виде кинематически соединенного с редуктором полого вала, торцовая поверхност которого снабжена пальцем, взаимодействущим с боковыми стенками трапецеидально .го паза втулки, жестко соединенной с резцедержателем, а в резцедержателе уста новлено храповое колесо, взаимодействующее с собачками, через которые проходит винт с ограничителем подачи резца в радиальном направлении в виде выполненного на нем конусного участка, с которым взаимодействует упомянутая втулка, и который переходит в шток, несущий на конце кулачок, воздействующий на микропереключатель, связанный с двигателем.

2.Устройство по п. 1, отлича ю- щ е е с я тем, что механизм подачи резца на шаг выполнен в виде обхватывающег полый вал копирного винта с регулируемыми копирами гайками.

3.Устройство по пп. 1 и 2, о т л ичающееся тем, что, с целью повыщения жесткости резцедержателя, ко- пирный винт в его цилиндрической части обхвачен разрезной втулкой g конической наружной поверхностью, установленной в корпусе с возможностью перемещения.

4.Устройство по п. 2, о т л и ч а юЩ е е с я тем, что, с целью регулирования величины осевой подачи, копирные гайки кшнематически связаны с редуктором.

2

16

Фиа.1

Л-Л

Фие.З

б-б

7/

73

Фиа фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУАВТОМАТИЧЕСКОЕ РЕЗЬБОНАРЕЗНОЕ УСТРОЙСТВО | 1972 |

|

SU339351A1 |

| Расточная оправка | 1974 |

|

SU500908A1 |

| Расточная головка для многопроходной обработки внутренних поверхностей | 1985 |

|

SU1256869A1 |

| Мобильный расточной станок | 2020 |

|

RU2753848C1 |

| Устройство для обработки кромок отверстий | 1978 |

|

SU709251A2 |

| Расточный станок | 1983 |

|

SU1117139A1 |

| Полуавтоматический токарно-винторезный станок для нарезания замкнутых винтовых нарезок правого и левого направлений | 1959 |

|

SU128724A1 |

| Шпиндельная бабка | 1987 |

|

SU1414504A1 |

| Зубообрабатывающий станок для изготовления крупномодульных колес внутреннего зацепления | 1983 |

|

SU1151389A1 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1969 |

|

SU242638A1 |

Авторы

Даты

1975-07-25—Публикация

1972-09-26—Подача