1

(21)4601374/02 (22)02.11.88 (46)30.11.91. Бюл. №44

(71)Кировоградский институт сельскохозяйственного машиностроения

(72)Н.Н.Дорожкин, В.А.Верещагин, В.А.Кот, А.А.Кот и Л.А.Лопата (53)621.762.8:621.79(088.8)

(56) Авторское свидетельство СССР № 759235, кл. В 22 F 7/00, 1978.

(54) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ

(57) Изобретение относится к области порошковой металлургии, в частности к способу получения покрытий из металлических порошков, преимущественно твердосплавных. Цель - повышение качества покрытий. Порошок материала покрытия наносят на поверхность перемещающегося изделия и осуществляют обкатку роликовым электродом, установленным относительно направления движения изделия под углом 30-33 . Способ позволяет повысить плотность покрытия и прочность сцепления покрытия с основой. 1 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ получения покрытий изМЕТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU831366A1 |

| Способ получения покрытий из металлического порошка | 1979 |

|

SU876306A1 |

| Способ электроконтактной наплавки порошка | 1985 |

|

SU1310147A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2010 |

|

RU2440222C1 |

| Способ электроконтактного припекания покрытий из металлических материалов | 1987 |

|

SU1519859A1 |

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ШАТУННОЙ ШЕЙКИ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2760138C1 |

| Способ нанесения покрытий из металлического порошка | 1982 |

|

SU1013100A1 |

Изобретение относится к технологии машиностроения и может быть использовано как при восстановлении изношенных деталей, так и при изготовлении новых изделий с покрытиями из твердосплавных труднодеформируемых металлических порошков,

Целью изобретения является повышение качества покрытий путем повышения плотности покрытия v, интенсивности поо- цесса припекания,

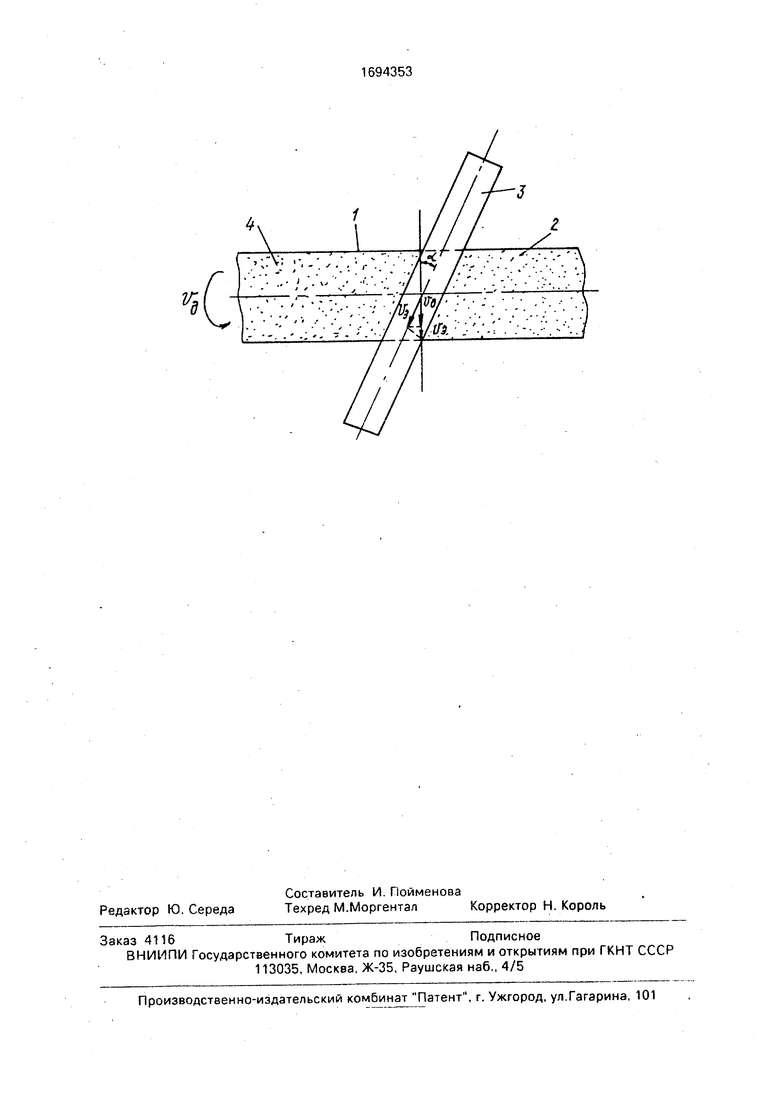

На чертеже представлена схема реализации предлагаемого способа (вид в плане).

На поверхность детали 1 наносят порошковый слой 2, На порошковый слой 2 устанавливают роликовый электрод 3, плоскость вращения которого смещена относительно направления движения детали на угол а- 30-33°. Затем осуществляют перемещение детали 1 в направлении ее оси с одновременным пропусканием электрического тока через роликовый электрод 3, порошковый слой 2 и деталь 1. В результате образуется припеченное покрытие 4 При- пекание осуществляется только верхним роликовым электродом 3, нижний ропимзвый электрод (не показано) выполняет роль скользящего контакта.

Предлагаемый способ позволяет повысить плотность и качество чокрытия за счет изменения схемы уплотнения порошково-. го слоя и введения в нее дополнительных действующих тангенциальных усилий. В результате при обкатке происходит перераспределение порошка и формирование плотного и однородного покрытия.

Экспериментально установлено, что при довороте роликового электрода относительно направления движения детали на угол а (ЗДЬЗЗ0) обеспечивается максимальное уплотнение порошкового слоя и формирование наиболее качественного покрытия.

Пример осуществления способа.

Способ применялся для восстановления посадочных поверхностей валов муфт сцепления тракторов ЮМЗ-6 и Т-74 (материал вала - сталь 45, диаметр восстанавливаемых поверхностей 40 и 60 мм)порошками феррохрома углеродистого ФХ-800 и наплавочного твердого сплава ПГ-С1.

(Л

с

Os

о

00 СП

со

Нанесение покрытия осуществляли на . модернизированной полуавтоматической установке для электроконтактной наварки ленты. Восстанавливаемую деталь крепили е патроне. Роликовые электроды сварочной головки подводили к восстанавливаемому участку вала, причем плоскость вращения верхнего электрода по отношению к плоскости вращения нижнего смещена на угол .

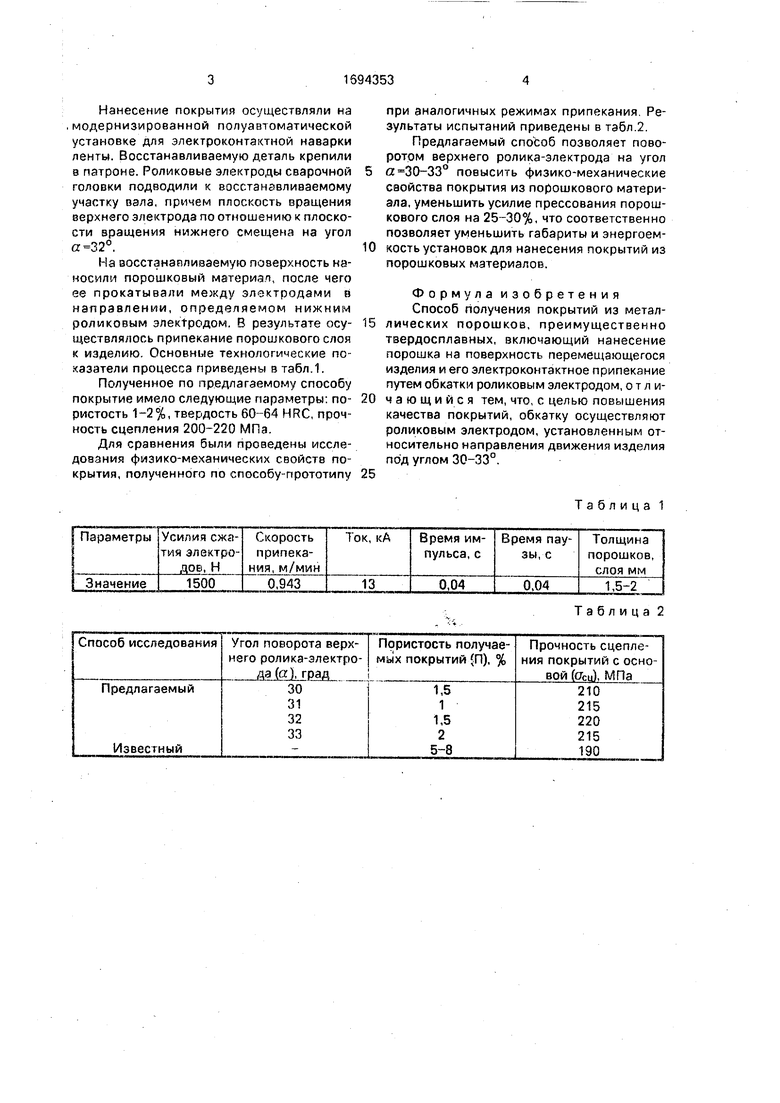

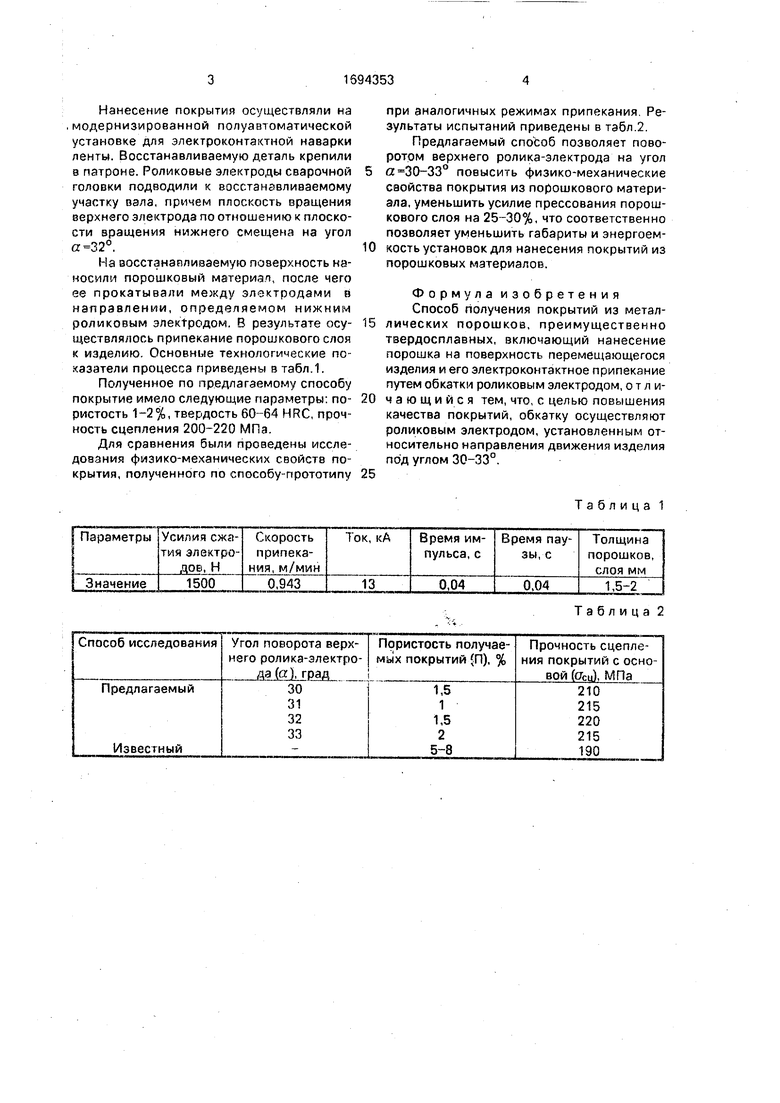

На восстанавливаемую поверхность наносили порошковый материап, после чего ее прокатывали между электродами в направлении, определяемом нижним роликовым электродом. В результате осу- ществлялоеь припекание порошкового слоя к изделию. Основные технологические показатели процесса приведены в табл.1.

Полученное по предлагаемому способу покрытие имело следующие параметры: по- ристость 1-2%, твердость 60-64 HRC, прочность сцепления 200-220 МПа.

Для сравнения были проведены исследования физико-механических свойств покрытия, полученного по способу-прототипу

при аналогичных режимах припекания Результаты испытаний приведены в табл.2.

Предлагаемый способ позволяет поворотом верхнего ролика-электрода на угол а 30-33° повысить физико-механические свойства покрытия из порошкового материала, уменьшить усилие прессования порошкового слоя на 25-30%. что соответственно позволяет уменьшить габариты и энергоемкость установок для нанесения покрытий из порошковых материалов.

Формула изобретения Способ получения покрытий из металлических порошков, преимущественно твердосплавных, включающий нанесение порошка на поверхность перемещающегося изделия и его электроконтактное припекание путем обкатки роликовым электродом, отличающийся тем, что, с целью повышения качества покрытий, обкатку осуществляют роликовым электродом, установленным относительно направления движения изделия под углом 30-33°.

Таблица 1

Таблица 2

:. --. -у-,-.

Авторы

Даты

1991-11-30—Публикация

1988-11-02—Подача