Изобретение относится к станкостроению и может быть использовано в станках для суперфиниширования дорожек качения колец роликовых подшипников или иных цилиндрических или конических поверхностей.

Целью изобретения является повышение точности требуемой геометрической формы образующей.

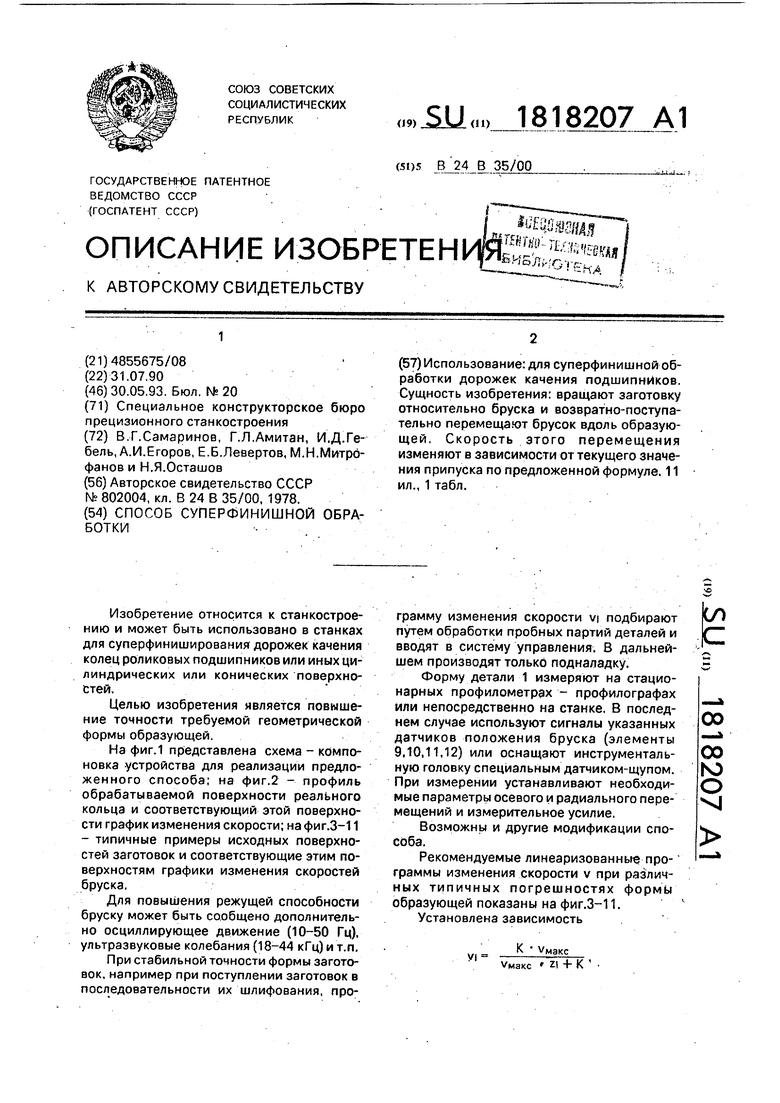

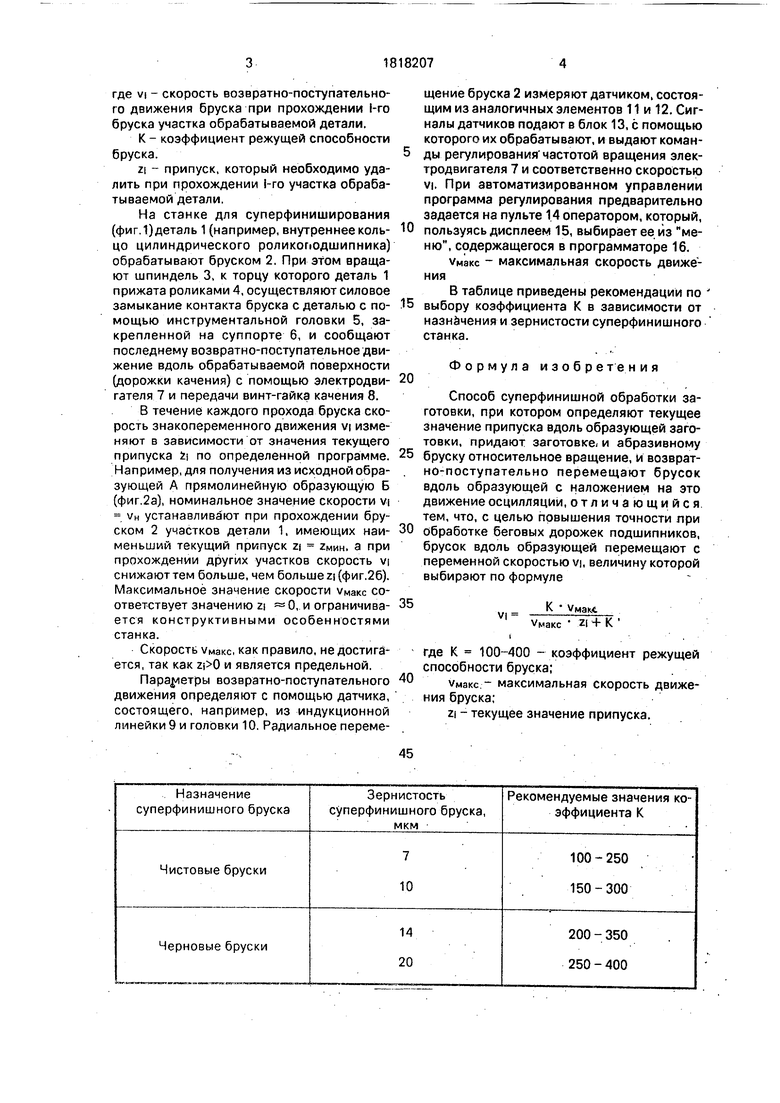

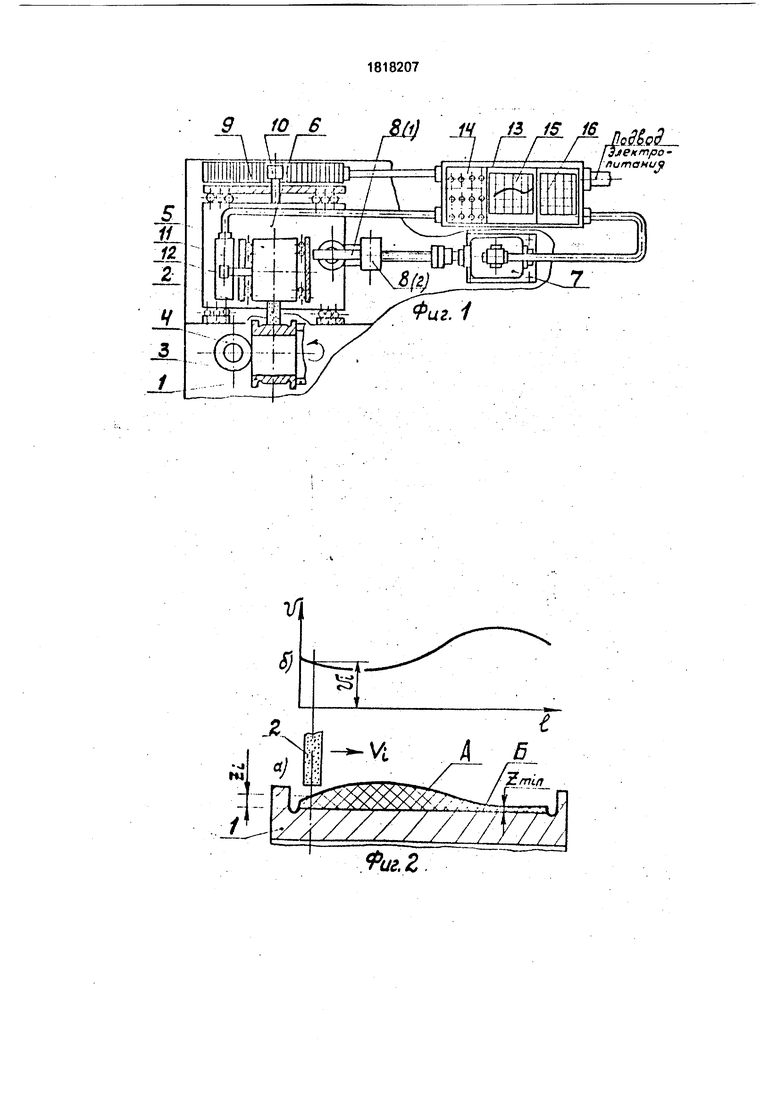

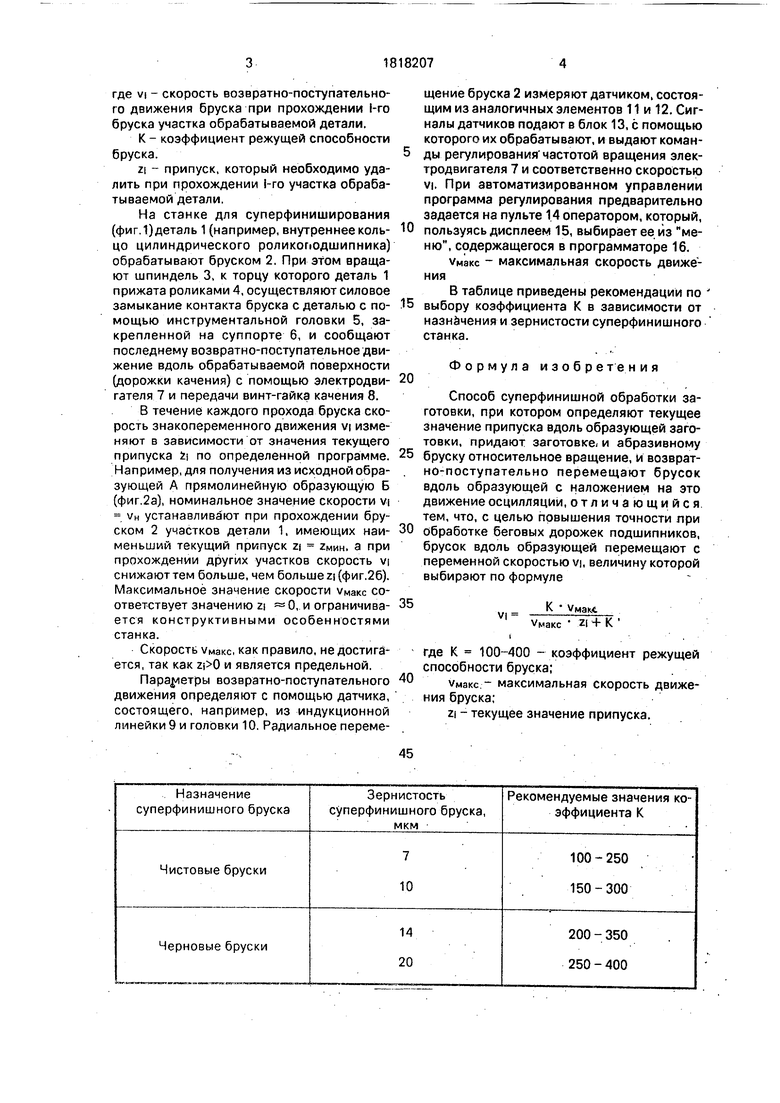

На фиг.1 представлена схема - компоновка устройства для реализации предложенного способа; на фиг.2 - профиль обрабатываемой поверхности реального кольца и соответствующий этой поверхности график изменения скорости; на фиг.3-11 - типичные примеры исходных поверхностей заготовок и соответствующие этим поверхностям графики изменения скоростей бруска.

Для повышения режущей способности бруску может быть сообщено дополнительно осциллирующее движение (10-50 Гц), ультразвуковые колебания (18-44 кГц) и т.п.

При стабильной точности формы заготовок, например при поступлении заготовок в последовательности их шлифования, программу изменения скорости vi подбирают путем обработки пробных партий деталей и вводят в систему управления. В дальнейшем производят только подналадку.

Форму детали 1 измеряют на стационарных профилометрэх - профилографах или непосредственно на станке, В последнем случае используют сигналы указанных датчиков положения бруска (элементы 9,10,11,12) или оснащают инструментальную головку специальным датчиком-щупом. При измерении устанавливают необходимые параметры осевого и радиального перемещений и измерительное усилие.

Возможны и другие модификации способа.

Рекомендуемые линеаризованные про- граммы изменения скорости v при различных типичных погрешностях формы образующей показаны на фиг.3-11.

Установлена зависимость

И

00

00

ю о

VJ

УГ

К УМЗКС Умакс Z| + К

где vi - скорость возвратно-поступательного движения бруска при прохождении 1-го бруска участка обрабатываемой детали.

К - коэффициент режущей способности бруска.

zi - припуск, который необходимо удалить при прохождении 1-го участка обрабатываемой детали.

На станке для суперфиниширования (фиг. 1)деталь 1 (например, внутреннее кольцо цилиндрического роликоподшипника) обрабатывают бруском 2. При этом вращают шпиндель 3, к торцу которого деталь 1 прижата роликами 4, осуществляют силовое замыкание контакта бруска с деталью с помощью инструментальной головки 5, закрепленной на суппорте 6, и сообщают последнему возвратно-поступательное движение вдоль обрабатываемой поверхности (дорожки качения) с помощью электродвигателя 7 и передачи винт-гайка качения 8.

В течение каждого прохода бруска скорость знакопеременного движения vi изменяют в зависимости от значения текущего припуска zi по определенной программе. Например, для получения из исходной образующей А прямолинейную образующую Б (фиг.2а), номинальное значение скорости vi VH устанавливают при прохождении бруском 2 участков детали 1, имеющих наименьший текущий припуск zi гмин. а при прохождении других участков скорость vi снижают тем больше, чем больше г (фиг.26). Максимальное значение скорости УМЭКС соответствует значению г О, и ограничивается конструктивными особенностями станка.

Скорость Умакс, как правило, не достигается, так как и является предельной.

Параметры возвратно-поступательного движения определяют с помощью датчика, состоящего, например, из индукционной линейки 9 и головки 10. Радиальное переме

5

0

5

0

щение бруска 2 измеряют датчиком, состоящим из аналогичных элементов 11 и 12. Сигналы датчиков подают в блок 13, с помощью которого их обрабатывают, и выдают команды регулирования частотой вращения электродвигателя 7 и соответственно скоростью vi. При автоматизированном управлении программа регулирования предварительно задается на пульте 1.4 оператором, который, пользуясь дисплеем 15, выбирает ее из меню, содержащегося в программаторе 16.

УМЗКС - максимальная скорость движения

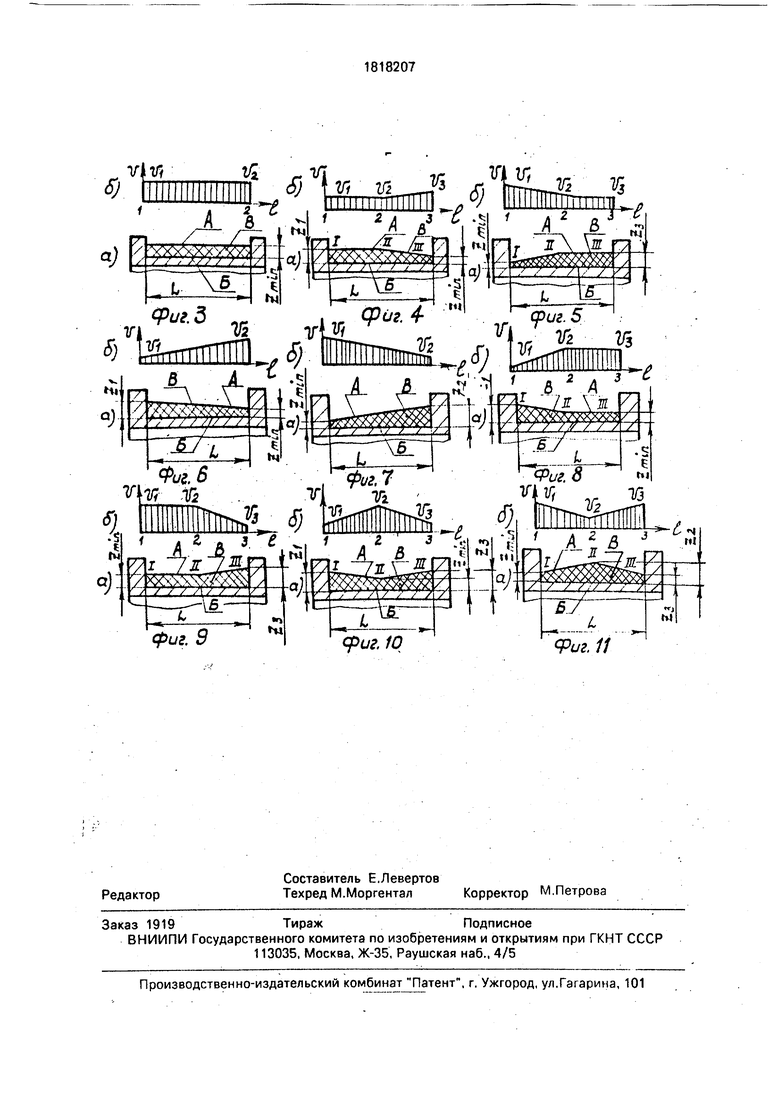

В таблице приведены рекомендации по выбору коэффициента К в зависимости от назначения и зернистости суперфинишного станка.

Формула изобретения

Способ суперфинишной обработки заготовки, при котором определяют текущее значение припуска вдоль образующей заготовки, придают заготовке/ и абразивному бруску относительное вращение, и возвратно-поступательно перемещают брусок вдоль образующей с наложением на это движение осцилляции, отличающийся тем, что, с целью повышения точности при Обработке беговых дорожек подшипников, брусок вдоль образующей перемещают с переменной скоростью vi, величину которой выбирают по формуле

35

vi

К УмакА Умакс г + К

где К 100-400 - коэффициент режущей способности бруска;

УМЗКС.- максимальная скорость движения бруска;

zi - текущее значение припуска.

- -& л v&

лентро - питание

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ | 1992 |

|

RU2024385C1 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ | 1992 |

|

RU2036773C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1993 |

|

RU2086390C1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351455C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| Способ формообразования роликов с выпуклой образующей | 2023 |

|

RU2811968C1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ СФЕРИЧЕСКОЙ ПОВЕРХНОСТИ ДЕТАЛЕЙ ВРАЩЕНИЯ | 1998 |

|

RU2146595C1 |

| Способ суперфиниширования дорожек качения колец шариковых подшипников | 1985 |

|

SU1346402A1 |

| Способ абразивной обработки поверхностей вращения | 1991 |

|

SU1809799A3 |

Использование: для суперфинишной обработки дорожек качения подшипников. Сущность изобретения: вращают заготовку относительно бруска и возвратно-поступательно перемещают брусок вдоль образующей. Скорость этого перемещения изменяют в зависимости от текущего значения припуска по предложенной формуле. 11 ил., 1 табл.

Риг. 2

S)

vl вд

К rV,

± 1

L

о) к S SSESS II

I X / / / { / 7

СГ -------у---- 3 t;1

Ч

iTvr

t

Ы

Н|

IsLjaJ «/nrLat- s

liiiiiiimimrn,°/ .ШШжшщи , .............„.j..

L fl

Тдд .

.- inn if ч .. , | Ш

си V W

/ / / / / / / у / ;

I V.

ГХ2Г

« ттттттПТШ л- mmmim J5

Фиг. 6 nw 115

ImtitJt g flS

5« Ji

фиг. Э

n

V

ГХ2Г

7 mmim

ад

| Способ суперфинишной обработки поверх-НОСТЕй дЕТАлЕй ВРАщЕНия | 1978 |

|

SU802004A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-05-30—Публикация

1990-07-31—Подача