1

Изобретение относится к области финишной обработки поверхностей вращения, например, подшипниковых колец

Известен способ суперфинишной обработки поверхностей деталей вращени при котором деталь вращают, а инструмент прижимают к ней и перемещают вдоль образующей обрабатываемой поверхности, при этом инструменту задают ультразвуковые колебания и низкочастотное осциллирующее движение

1.

В известном способе усилие прижима инструмента к детали задается ,без учета геометрии образующей обрабатываемой поверхности, а требуемая геометрия (выпуклость) обеспечивается выстоями инструмента в концах хода, что не обеспечивает получение требуемой геометрической формы.

Целью изобретения является обеспечение требуемой геометрической формы изделия.

Поставленная цель достигается тем, что усилие прижатия инструмента изменяют в пределах хода бруска, при этом частоту ультразвуковых колебаний выбирают в пределах 18-44 КГЦ с амплитудой от 1 до 10 мкм, а номинальное усилие прижима

инструмента из карбида кремчия и электрокорунда задают в пределах 2-30 кг/см и 20-100 кг/см для инструмента из алмазов и кубического нитрида бора.

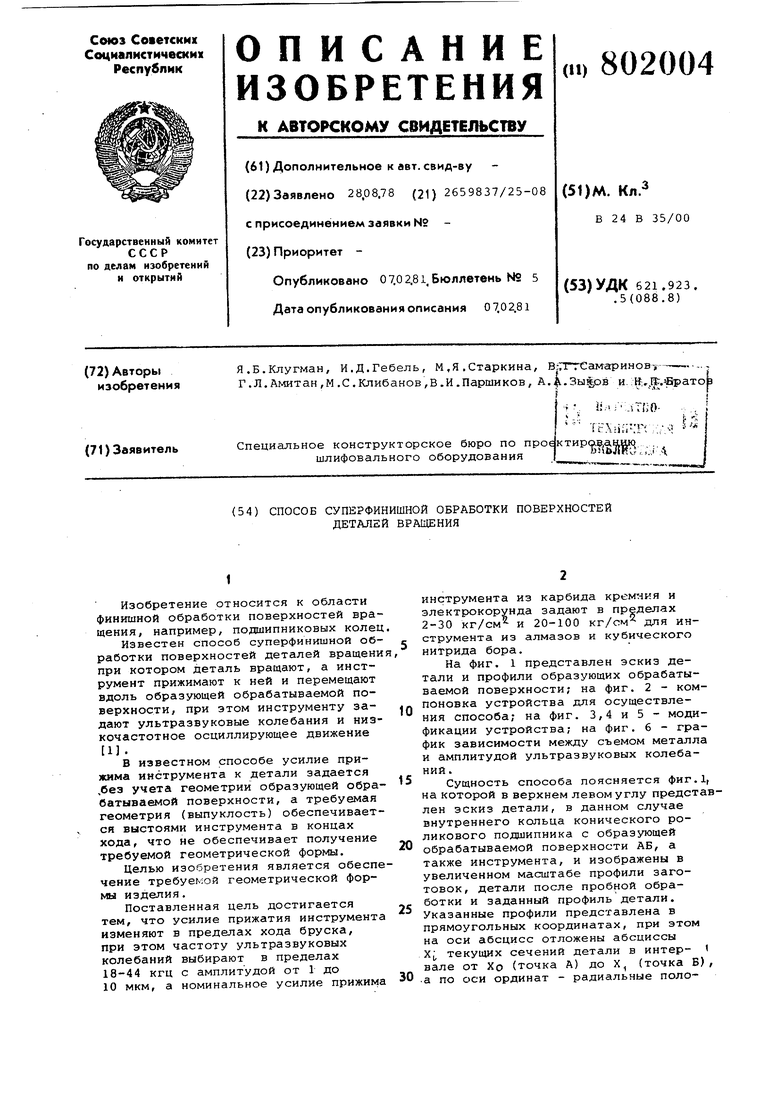

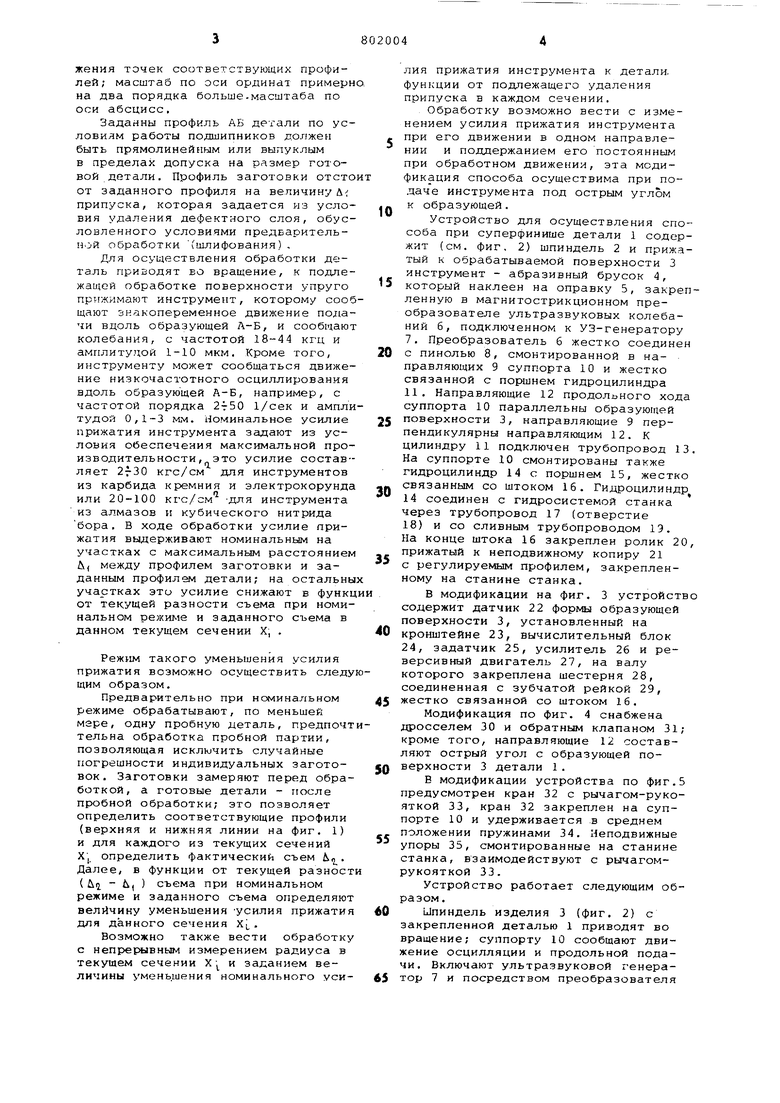

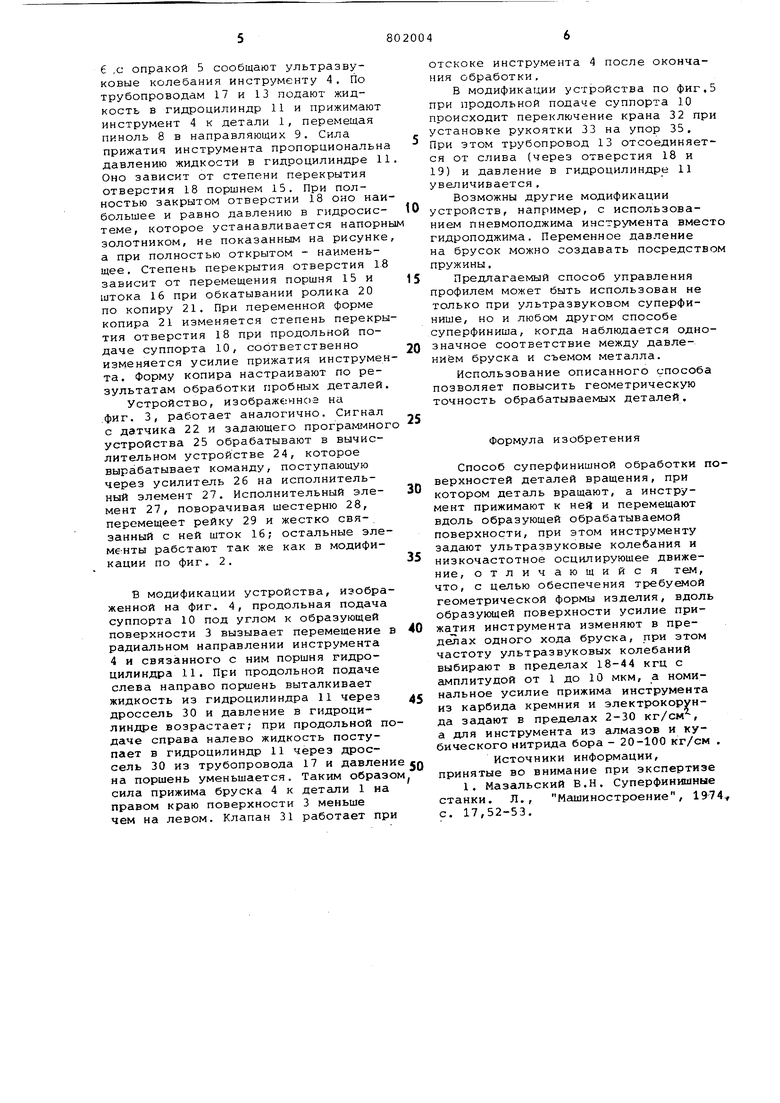

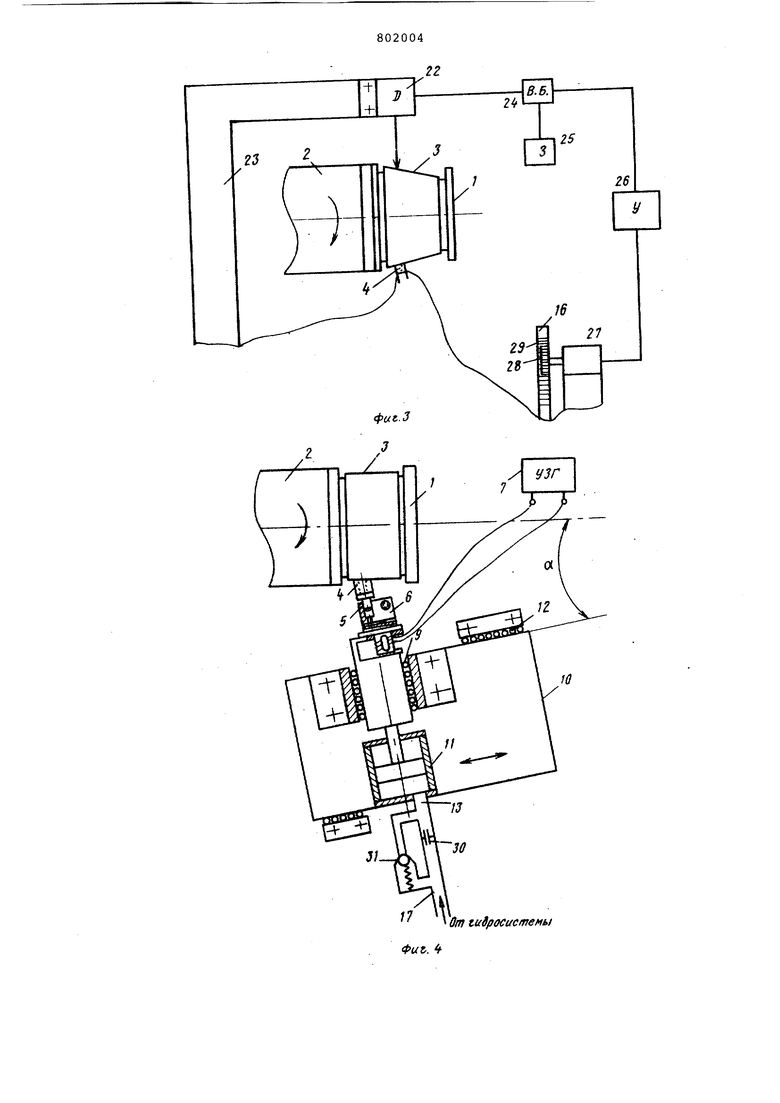

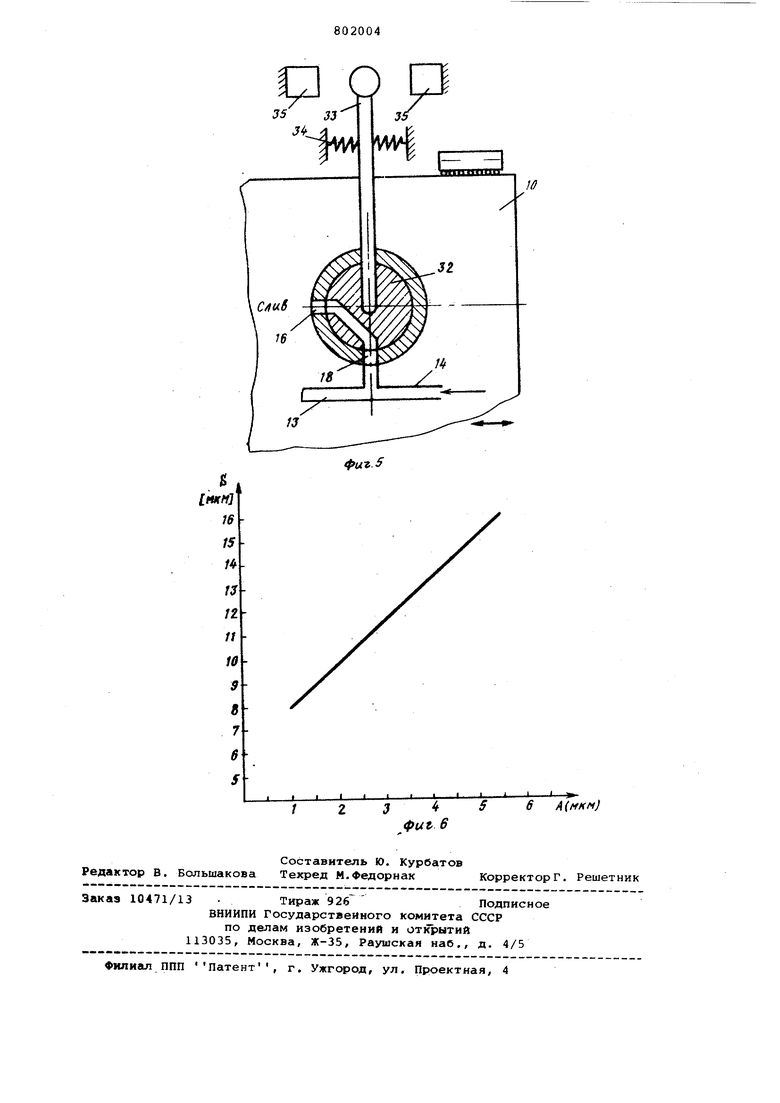

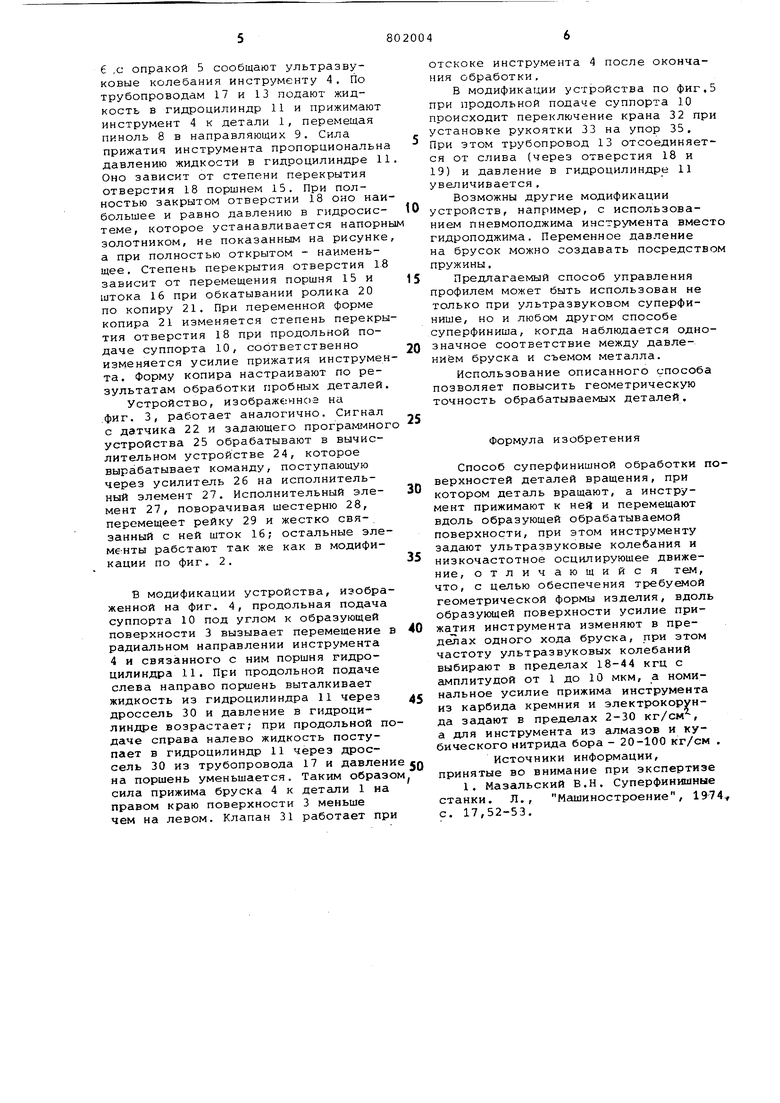

На фиг. 1 представлен эскиз детали и профили образующих обрабатываемой поверхности; на фиг. 2 - компоновка устройства для осуществле0ния способа; на фиг. 3,4 и 5 - модификации устройства; на фиг. 6 - график зависимости между съемом металла и амплитудой ультразвуковых колебаний .

5

Сущность способа поясняется фиг.1, на которой в верхнем левом углу представлен эскиз детали, в данном случае внутреннего кольца конического роликового подшипника с образующей

0 обрабатываемой поверхности АБ, а также инструмента, и изображены в увеличенном масштабе профили заготовок, детали после пробной обработки и заданный профиль детали.

5 Указанные профили представлена в прямоугольных координатах, при этом на оси абсцисс отложены абсциссы Х, текущих сечений детали в интервале от Хо (точка А) до X, (точка Б),

0 а по оси ординат - радиальные положения точек соответствующих профилей; масштаб по оси ординат примерн на два порядка больше.масштаба по оси абсцисс. Заданны профиль АБ детали по условиям работы подшипников должен быть прямолинейным или выпуклым в пределах допуска на размер готовой детали. Профиль заготовки отсто от заданного профиля на величину & припуска, которая задается из условия удаления дефектного слоя, обусловленного условиями предварительной обработки (шлифования). Для осуществления обработки деталь приводят во вращение, к подлежащей обработке поверхности упруго прргжимают инструмент, которому сооб щают энакопеременр1ое движение подачи вдоль образующей Л-Б, и сообщаю колебания, с частотой 18-44 кгц и амплитудой 1-10 мкм. Кроме того, инструменту может сообщаться движение низкочастотного осциллирования вдоль образующей А-Б, например, с частотой порядка 2-50 1/сек и ампли тудой 0,1-3 мм. Номинальное усилие прижатия инструмента задают из условия обеспечения максимальной производительности, это усилие составляет 2f30 кгс/см для инструментов из карбида кремния и электрокорунда или 20-100 кгс/см -для инструмента из алмазов и кубического нитрида бора, В ходе обработки усилие прижатия выдерживают номинальным на участках с максимальным расстоянием U, между профилем заготовки и заданным профилем детали; на остальны участках это усилие снижают в функ от текущей разности съема при номи нальном режиме и заданного съема в данном текущем сечении X, . Режим такого уменьшения усилия прижатия возможно осуществить следу щим образом. Предварительно при номинальном режиме обрабатывают, по меньшей мере, одну пробную деталь, предпоч тельна обработка пробной партии, позволяющая исключить случайные погрешности индивидуальных заготовок. Заготовки замеряют перед обра боткой, а готовые детали - после пробной обработки; это позволяет определить соответствующие профили (верхняя и нижняя линии на фиг, 1) и для каждого из текущих сечений X, определить Фактический съем Ь.. Далее, в функции от текущей разнос ( Ч - t } съема при номинальном режиме и заданного съема определяю величину уменьшения усилия прижати для данного сечения Х|,. Возможно также вести обработк с непрерывным измерением радиуса в текущем сечении X; и заданием величины уменьшения номинального уси ЛИЯ прижатия инструмента к детали, функции от подлежащего удаления припуска в каждом сечении. Обработку возможно вести с изменением усилия прижатия инструмента при его движении в одном направлении и поддержанием его постоянным при обработном движе 1ии, эта модификация способа осуществима при подаче инструмента под острым углом к образующей. Устройство для осуществления способа при суперфинише детали 1 содержит (см, фиг, 2) шпиндель 2 и прижатый к обрабатываемой поверхности 3 инструмент - абразивный брусок 4, который наклеен на оправку 5, закрепленную в магнитострикционном преобразователе ультразвуковых колебаний 6, подключенном к УЗ-генератору 7, Преобразователь б жестко соединен с пинолью 8, смонтированной в направляющих 9 суппорта 10 и жестко связанной с поршнем гидроцилиндра 11, Направляющие 12 продольного хода суппорта 10 параллельны образующей поверхности 3, направляющие 9 перпендикулярны направляющим 12, к цилиндру 11 подключен трубопровод 13, На суппорте 10 смонтированы также гидроцилиндр 14 с поршнем 15, жестко связанным со штоком 16. Гидроцилиндр 14 соединен с гидросистемой станка через трубопровод 17 (отверстие 18) и со сливным трубопроводом 1Э. На конце штока 16 закреплен ролик 20, прижатый к неподвижному копиру 21 с регулируемым профилем, закрепленному на станине станка, В модификации на фиг, 3 устройство содержит датчик 22 формы образующей поверхности 3, установленный на кронштейне 23, вычислительный блок 24, задатчик 25, усилитель 26 и реверсивный двигатель 27, на валу которого закреплена шестерня 28, соединенная с зубчатой рейкой 29, жестко связанной со штоком 16, Модификация по фиг. 4 снабжена дросселем 30 и обратным клапаном 31; кроме того, направляющие 12 составляют острый угол с образующей поверхности 3 детали 1, В модификации устройства по фиг,5 предусмотрен кран 32 с рычагом-рукояткой 33, кран 32 закреплен на суппорте 10 и удерживается в среднем положении пружинами 34, Неподвижные упоры 35, смонтированные на станине станка, взаимодействуют с рычагомрукояткой 33. Устройство работает следующим образом . Упиндель изделия 3 (фиг, 2) с закрепленной деталью 1 приводят во вращение; суппорту 10 сообщают движение осцилляции и продольной подачи. Включают ультразвуковой генератор 7 и посредством преобразователя

6 ,с опракой 5 сообщают ультразвуковые колебания инструменту 4, По трубопроводам 17 и 13 подают жидкость в гидроцилиндр 11 и прижимают инструмент 4 к детали 1, перемещая пиноль 8 в направляющих 9. Сила прижатия инструмента пропорциональна давлению жидкости в гидроцилиндре 11 Оно зависит от степени перекрытия отверстия 18 поршнем 15. При полностью закрытом отверстии 18 оно наибольшее и равно давлению в гидросистеме, которое устанавливается напорны золотником, не показанным на рисунке а при полностью открытом - наименьщее. Степень перекрытия отверстия 18 зависит от перемещения поршня 15 и штока 16 при обкатывании ролика 20 по копиру 21. При переменной форме копира 21 изменяется степень перекрытия отверстия 18 при продольной подаче суппорта 10, соответственно изменяется усилие прижатия инструмента. Форму копира настраивают по результатам обработки пробных деталей.

Устройство, изображ€;ннс)а на .фиг. 3, работает аналогично. Сигнал с датчика 22 и задающего nporpaMtviHoro устройства 25 обрабатывают в вычислительном устройстве 24, которое вырабатывает команду, поступающую через усилитель 26 на исполнительный элемент 27. Исполнительный элемент 27, поворачивая шестерню 28, перемещеет рейку 29 и жестко связанный с ней щток 16; остальные элеме-нты работают так же как в модификации по фиг. 2.

В модификации устройства, изображенной на фиг. 4, продольная подача суппорта 10 под углом к образующей поверхности 3 вызывает перемещение в радиальном направлении инструмента 4 и связанного с ним порщня гидроцилиндра 11. При продольной подаче слева направо поршень выталкивает жидкость из гидроцилиндра 11 через дроссель 30 и давление в гидроцилиндре возрастает; при продольной подаче справа налево жидкость поступает в гидроцилиндр 11 через дроссель 30 из трубопровода 17 и давление на поршень уменьшается. Таким образом сила прижима бруска 4 к детали 1 на правом краю поверхности 3 меньше чем на левом. Клапан 31 работает при

отскоке инструмента 4 после окончания обработки,

В модификации устройства по фиг,5 при продольной подаче суппорта 10 происходит переключение крана 32 при установке рукоятки 33 на упор 35. При этом трубопровод 13 отсоединяется от слива (через отверстия 18 и 19) и давление в гидроцилнндре 11 увеличивается.

Возможны другие модификации устройств, например, с использованием пневмоподжима инструмента вмест гидроподжима. Переменное давление на брусок можно создавать посредство пружины.

Предлагаемый способ управления профилем может быть использован не только при ультразвуковом суперфинише, но и любом другом способе суперфиниша, когда наблюдается однозначное соответствие между давлением бруска и съемом металла.

Использование описанного способа позволяет повысить геометрическую точность обрабатываемых деталей.

Формула изобретения

Способ суперфинишной обработки пверхностей деталей вращения, при котором деталь вращают, а инструмент прижимают к неЯг и перемещают вдоль образующей обрабатываемой поверхности, при этом инструменту задают ультразвуковые колебания и низкочастотное осцилирующее движение, отличающийся тем, что, с целью обеспечения требуемой геометрической формы изделия, вдоль образующей поверхности усилие прижатия инструмента изменяют в пределах одного хода бруска, при этом частоту ультразвуковых колебаний выбирают в пределах 18-44 кгц с амплитудой от 1 до 10 мкм, а номинальное усилие прижима инструмента из карбида кремния и электрокорунда задают в пределах 2-30 кг/см, а для инструмента из алмазов и кубического нитрида бора - 20-100 кг/см

Источники информации, принятые во внимание при экспертизе

1. Мазальский В.Н. Суперфинишные станки. Л,, Машиностроение, 197 с, 17,52-53.

-S

Л, X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ суперфинишной обработки | 1990 |

|

SU1818207A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ ДЕТАЛИ С КРИВОЛИНЕЙНОЙ ОБРАЗУЮЩЕЙ | 2004 |

|

RU2264282C1 |

| Устройство для суперфинишной обработки деталей | 1990 |

|

SU1757803A2 |

| СПОСОБ СУПЕРФИНИШНОЙ ОБРАБОТКИ | 1992 |

|

RU2049652C1 |

| СПОСОБ БЕСЦЕНТРОВОГО СУПЕРФИНИШИРОВАНИЯ КРУГОВЫХ ПОВЕРХНОСТЕЙ | 2001 |

|

RU2201862C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ | 2004 |

|

RU2270085C2 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ | 1995 |

|

RU2094206C1 |

| СПОСОБ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351456C1 |

| Головка для суперфинишированиядЕТАлЕй | 1978 |

|

SU810459A1 |

| УСТРОЙСТВО ДЛЯ СУПЕРФИНИШИРОВАНИЯ ВИНТОВ | 2007 |

|

RU2351455C1 |

п

Фиг-. 2

ffm гидросистемы Фut.

Авторы

Даты

1981-02-07—Публикация

1978-08-28—Подача