- .

где А-теплопроводность, Вт/м К,

Ср-изобарная теплоемкость, Дж/кг К, /Эк - кажущая плотность, кг/м . Синтез Шихты для изготовления огнеупорного материала осуществляли по традиционной керамической технологии. На первом этапе синтезировали титанат алюминия путем спекания шихты, содержащей эквимолекулярное соотношение корунда-и рутила, позволяющим получить максимальный выход продукта при минимальном соотношении сопутствующих фаз. Спекание алюмотитанатнрй шихты осуществляли в газопламенной печи периодического действия при температуре 16000°С. Полученные в результате термообработки спеки титана- та алюминия подвергали предварительному измельчению путем размола в фарфоровой мельнице до удельной поверхности 5000 см2/г.

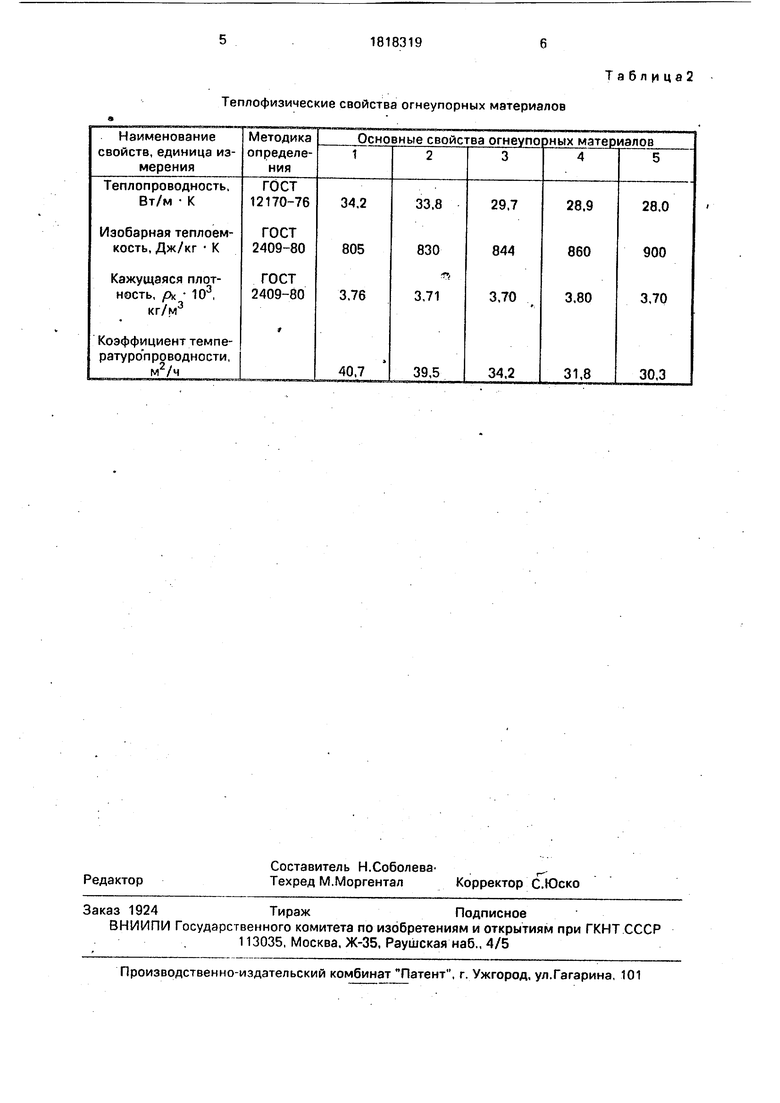

Изобретение поясняется примером. Пример 1: шихта для изготовления огнеупорного материала содержит следующее соотношение компонентов, мас.%: окись алюминия 97,5; титанат алюминия 2,5 (табл. 1). Исходные компоненты взвешивают на технических весах и загружают для совместного помола и перемешивания в шаровую стальную мельницу с длительностью 10-12 ч. Совместный помол осуществляется мелкими металлическими шарами до достижения максимального размера зерна 3-5 мкм. Для очистки шликера от намола железа и достижения оптимального значения рН 3-4, обеспечивающего хорошие литейные свойства, проводят химическую обработку соляной кислотой. Оптимальная литейная влажность шликера составляет 30-32 %. Образцы отливают в гипсовые формы наливным способом. После подсушки и оправки их подвергают спеканию в естественной

среде в высокотемпературной печи марки СВК-5163 по следующему режиму:

1) подъем температуры от 25 до 150°С со скоростью 1 град/мин,

2) выдержка при температуре 150°С в течение 2ч,

3) подъем температуры от 150 до 1600°С со скоростью 250 град/ч,

4) выдержка при 1600°С в течение 1 ч.

5) инерционное охлаждение.

Теплофизические свойства определяют в соответствии с требованиями ГОСТов (табл.2).

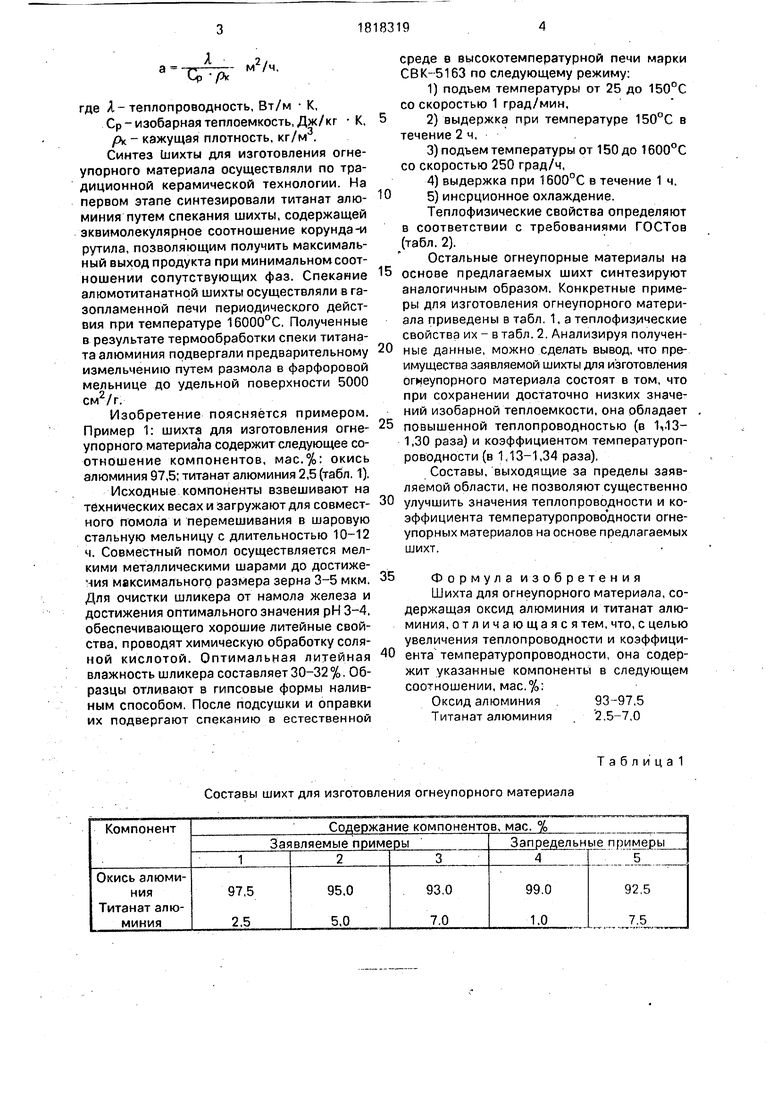

Остальные огнеупорные материалы на основе предлагаемых шихт синтезируют аналогичным образом. Конкретные примеры для изготовления огнеупорного материала приведены в табл. 1, а теплофизические свойства их - в табл. 2. Анализируя полученные данные, можно сделать вывод, что преимущества заявляемой шихты для изготовления огнеупорного материала состоят в том, что при сохранении достаточно низких значений изобарной теплоемкости, она обладает 5 повышенной теплопроводностью (в V13- 1,30 раза) и коэффициентом температуропроводности (в 1,13-1,34 раза).

Составы, выходящие за пределы заявляемой области, не позволяют существенно улучшить значения теплопроводности и коэффициента температуропроводности огнеупорных материалов на основе предлагаемых шихт.

0

5

0

0

Формула изобретения Шихта для огнеупорного материала, содержащая оксид алюминия и титанат алюминия, отличающаяся тем, что, с целью увеличения теплопроводности и коэффициента4 температуропроводности, она содержит указанные компоненты в следующем соотношении, мас.%:

Оксид алюминия .93-97,5 Титанат алюминия . 2,5-7,0

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА И ВЫСОКОТЕМПЕРАТУРНЫЙ МАТЕРИАЛ С НИЗКИМ ЗНАЧЕНИЕМ КОЭФФИЦИЕНТА ТЕМПЕРАТУРНОГО ЛИНЕЙНОГО РАСШИРЕНИЯ, ПОЛУЧЕННЫЙ ИЗ НЕЕ | 2013 |

|

RU2542001C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ МАТЕРИАЛ С НИЗКИМ ЗНАЧЕНИЕМ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЛИНЕЙНОГО РАСШИРЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2263646C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2358951C1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1031952A1 |

| НАНОМОДИФИЦИРОВАННАЯ КВАРЦЕВАЯ КЕРАМИКА С ПОВЫШЕННОЙ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОЧНОСТЬЮ | 2011 |

|

RU2458022C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ ВОЛЛАСТОНИТА | 2007 |

|

RU2365559C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2016876C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТИГЛЕЙ И ПОДСТАВОК | 1992 |

|

RU2028994C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОПРОВОДНОЙ КЕРАМИКИ НА ОСНОВЕ НИТРИДА АЛЮМИНИЯ | 2014 |

|

RU2587669C2 |

| Шихта для изготовления газопроницаемых огнеупоров | 1978 |

|

SU734168A1 |

Составы шихт для изготовления огнеупорного материала

Т а б л и ц а 1

Теплофизические свойства огнеупорных материалов

Таблица2

Авторы

Даты

1993-05-30—Публикация

1990-07-02—Подача