Устройство относится к технологии производства полупроводниковых приборов и интегральных схем и может быть использовано для электрохимической обработки, в частности, для пористого анодирования.

Цель изобретения - упрощение конструкции и увеличение процента выхода годных приборов за счет стабилизации режимов анодирования,

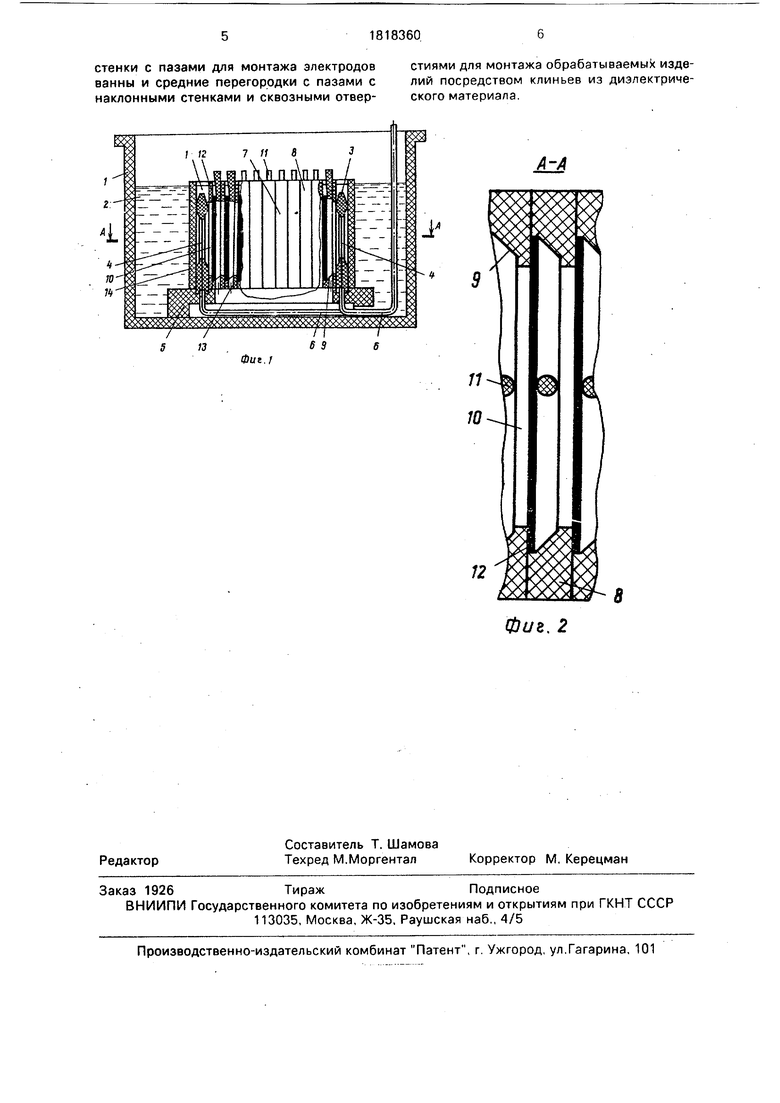

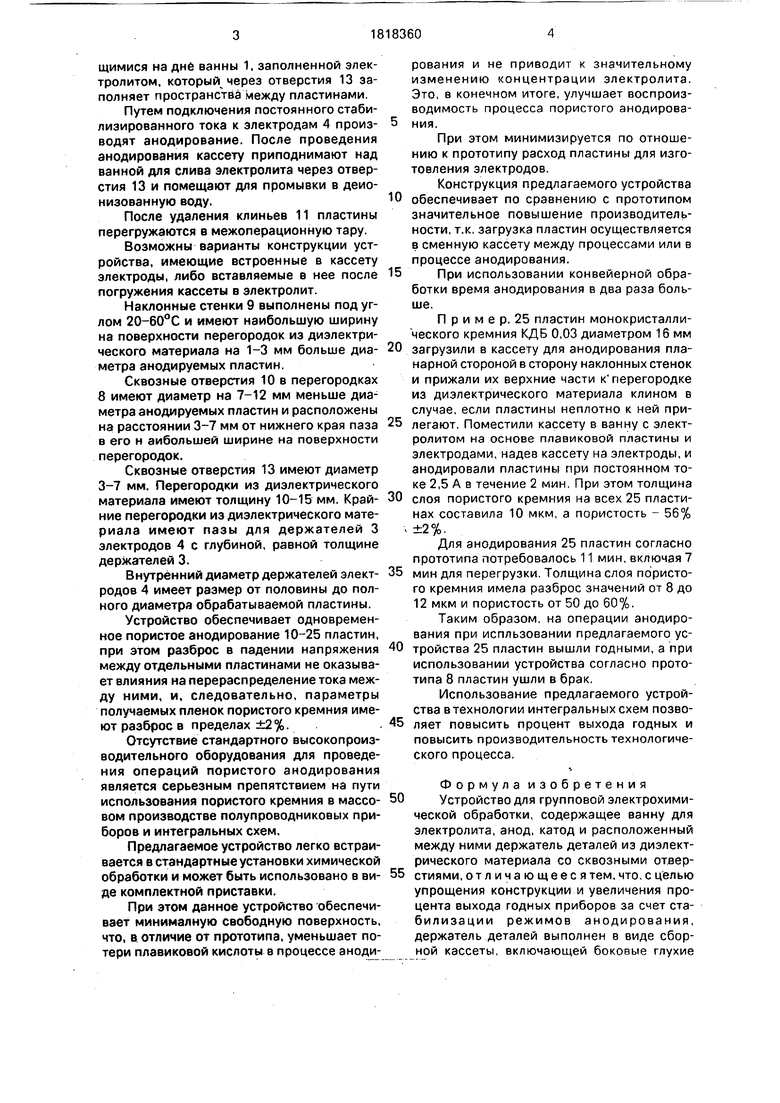

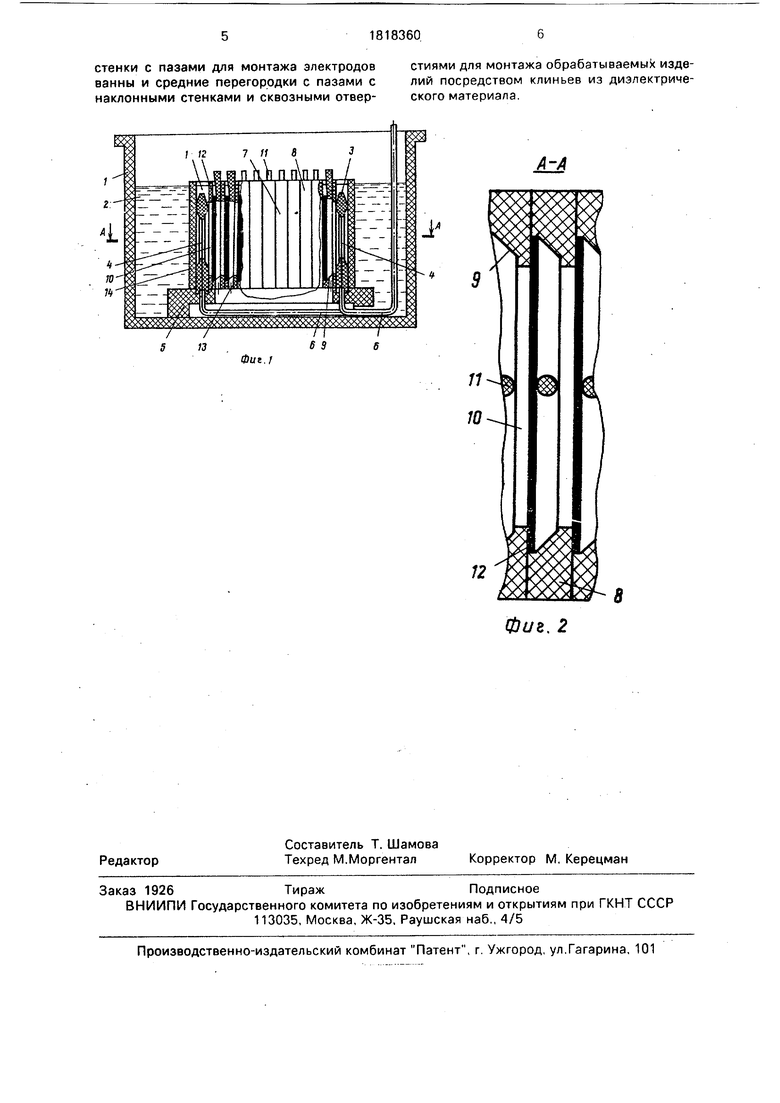

На фиг.1 изображено предлагаемое устройство в рабочем положении; на фиг.2 - разрез А-А на фиг,1.

Устройство содержит ванну 1, заполненную электролитом 2, деражтели 3 электродов 4 закреплены на основании 5 с изолированными от электролита токоведу- щими проводами 6. Кассета 7 состоит из последовательно соединенных средних перегородок 8, имеющих пазы с наклонными стенками 9 и сквозными отверстиями 10, и

клинья 11, обеспечивающие прижим обрабатываемых пластин 12 к сквозным отверстиям 10; отверстия 13 для заполнения пространства между пластинами электролитом и слива его из него, боковые глухие стенки 14 с пазами 15.

Устройство используется следующим образом.

Анодируемую пластину 12 вкладывают в пазы между средними перегородками 8, которая под действием силы тяжести скользит вдоль направляющих наклонных стенок 9 и прижимается в нижней части кассеты 7 к соседней средней перегородке 8, закрыв собой выполненное в ней сквозное отверстие 10; верхнюю часть анодируемой пластины 12 прижимают к этой же перегородке клином 11. Кассету 7, заполненную пластинами, надевают на деражтели 3 электродов 4, закрепленными на основании 5 и находя00

о о

щимися на дне ванны 1, заполненной электролитом, который через отверстия 13 заполняет пространства между пластинами.

Путем подключения постоянного стабилизированного тока к электродам 4 произ- водят анодирование. После проведения анодирования кассету приподнимают над ванной для слива электролита через отверстия 13 и помещают для промывки в деио

низованную воду.

После удаления клиньев 11 пластины перегружаются в межоперационную тару.

Возможны варианты конструкции устройства, имеющие встроенные в кассету электроды, либо вставляемые в нее после погружения кассеты в электролит.

Наклонные стенки 9 выполнены под углом 20-60°С и имеют наибольшую ширину на поверхности перегородок из диэлектрического материала на 1-3 мм больше диа- метра анодируемых пластин.

Сквозные отверстия 10 в перегородках 8 имеют диаметр на 7-12 мм меньше диаметра анодируемых пластин и расположены на расстоянии 3-7 мм от нижнего края паза в его н аибольшей ширине на поверхности перегородок.

Сквозные отверстия 13 имеют диаметр 3-7 мм. Перегородки из диэлектрического материала имеют толщину 10-15 мм. Край- ние перегородки из диэлектрического материала имеют пазы для держателей 3 электродов 4 с глубиной, равной толщине держателей 3.

Внутренний диаметр держателей элект- родов 4 имеет размер от половины до полного диаметра обрабатываемой пластины.

Устройство обеспечивает одновременное пористое анодирование 10-25 пластин, при этом разброс в падении напряжения между отдельными пластинами не оказывает влияния на перераспределение тока между ними, и, следовательно, параметры получаемых пленок пористого кремния имеют разброс в пределах ±2%.

Отсутствие стандартного высокопроизводительного оборудования для проведения операций пористого анодирования является серьезным препятствием на пути использования пористого кремния в массо- вом производстве полупроводниковых приборов и интегральных схем.

Предлагаемое устройство легко встраивается в стандартные установки химической обработки и может быть использовано в ви- де комплектной приставки.

При этом данное устройство обеспечивает минималную свободную поверхность, что, в отличие от прототипа, уменьшает потери плавиковой кислоты в процессе аноди

0

5

0

5

0

5

0 5

0

5

рования и не приводит к значительному изменению концентрации электролита. Это, в конечном итоге, улучшает воспроизводимость процесса пористого анодирования.

При этом минимизируется по отношению к прототипу расход пластины для изготовления электродов.

Конструкция предлагаемого устройства обеспечивает по сравнению с прототипом значительное повышение производительности, т.к. загрузка пластин осуществляется в сменную кассету между процессами или в процессе анодирования.

При использовании конвейерной обработки время анодирования в два раза больше.

П р и м е р. 25 пластин монокристаллического кремния КДБ 0,03 диаметром 16 мм загрузили в кассету для анодирования пла- нарной стороной в сторону наклонных стенок и прижали их верхние части к перегородке из диэлектрического материала клином в случае, если пластины неплотно к ней прилегают. Поместили кассету в ванну с электролитом на основе плавиковой пластины и электродами, надев кассету на электроды, и анодировали пластины при постоянном токе 2,5 А в течение 2 мин. При этом толщина слоя пористого кремния на всех 25 пластинах составила 10 мкм, а пористость - 56% ±2%.

Для анодирования 25 пластин согласно прототипа потребовалось 11 мин, включая 7 мин для перегрузки. Толщина слоя пористого кремния имела разброс значений от 8 до 12 мкм и пористость от 50 до 60%.

Таким образом, на операции анодирования при испльзовэнии предлагаемого устройства 25 пластин вышли годными, а при использовании устройства согласно прототипа 8 пластин ушли в брак.

Использование предлагаемого устройства в технологии интегральных схем позволяет повысить процент выхода годных и повысить производительность технологического процесса.

г

Формула изобретения Устройство для групповой электрохимической обработки, содержащее ванну для электролита, анод, катод и расположенный между ними держатель деталей из диэлектрического материала со сквозными отверстиями, отличающееся тем, что, с целью упрощения конструкции и увеличения процента выхода годных приборов за счет ста- билизации режимов анодирования, держатель деталей выполнен в виде сборной кассеты, включающей боковые глухие

стенки с пазами для монтажа электродов ванны и средние перегородки с пазами с наклонными стенками и сквозными отверстиями для монтажа обрабатываемых изделий посредством клиньев из диэлектрического материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1997 |

|

RU2133997C1 |

| ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТЫХ АНОДНЫХ ОКСИДОВ МЕТАЛЛОВ И ПОЛУПРОВОДНИКОВ | 2010 |

|

RU2425182C1 |

| СПОСОБ АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ ПЛАСТИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1115503A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕМБРАН С РЕГУЛЯРНЫМИ НАНОПОРАМИ ИЗ ОКСИДОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2009 |

|

RU2405621C2 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА ТИТАНЕ И ЕГО СПЛАВАХ | 1997 |

|

RU2110611C1 |

| Способ изготовления рисунка проводников | 1991 |

|

SU1812644A1 |

| Планарный конденсатор | 2016 |

|

RU2645731C1 |

| Устройство для локальной электрохимической обработки полупроводниковой пластины | 1979 |

|

SU879678A1 |

Использование: производство полупроводниковых приборов и интегральных схем для электрохимической обработки, в частности для пористого анодирования. Сущность изобретения: в устройстве для групповой электрохимической обработки, содержащем ванну для электролита, электроды, диэлектрические перегородки со сквозными отверстиями расположены последовательно и сгруппированы в виде кассеты, надеваемой на держатели электродов. В диэлектрических перегородках выполнены пазы, в которые между диэлектрическими перегородками и обрабатываемыми пластинами вставлены диэлектрические клинья для лучшего прижима пластин и сквозным отверстиям диэлектрических перегородок. 2 ил. (Л

Фиг. f

А-А

12

Фив. 2

| Kazuo Imal and Hideyukiunno Fipos (fu//lsdlatlon by Porous Oxidized Silicon) Technology and Its Application to LST s IEEE Transaction on Electron Devices | |||

| Vol | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| No | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-05-30—Публикация

1990-07-09—Подача