Изобретение относится к способам получения дивинилнитрильных каучуков врдноэмульсионной сополимеризацией дивинила и акрилонитрила с применением радикальных инициаторов, регуляторов и алкилсульфонатных эмульгаторов с добавками гидрофильных поверхностно-активных веществ, например канифольного мьша.

Известен способ получения дивинилнитрильных каучуков водноэмульсионной. свободнорадикальной сополимернзацией дивинила и акрилонитрила в присутствии алкилсулъфонатных эмульгаторов с добавками гидрофильных поверхностноактивных веществ, например канифольного мьша, с последующим выделением каучука из полученного латекса коагуляцией водным раствором электролита, например NaCl.

Однако выделение каучука из латекса, полученного описанным способом, протекает в условиях,не обеспечивающих минимальную стабильность латексов к действию электролита, и требует значительных -количеств хлористого натрия до 5-7 т в расчете на 1 т каучука. Выделенный,таким образом каучук содержит значительные количества примесей, которые ухудшают его физико-механические показатели.

Для сокращения расхода электролита и улучшения свойств конечных продуктов предлагается- проводить сополимеривацшо в присутствии гидрофильного поверхностно-активного вещества, например канифольного мыла, количество, которого определяется полярностью полимера, с добавкой в латекс перед вьщелеиием каучука природных или синтетических высокомо.лекулярньгх: веществ например, продуктов конденсации окиси этилена с альдегидами,, спиртами, аминами, кислотами, белков,, производных целлюлозы и других веществ в количестве не более 1,5 вес„% в расчете на каучук.

Сущность предлагаемого способа состоит в том, что получают пивинилнитрильные каучуки водноэмульсионной сополимеризацией дивинила и акрилонитрила при температуре 5-30°С, конечной конверсии мономеров 65%42, при продолжительности процесса 14-18 ч в присутствии радикал5 ;1ых инициаторов, регуляторов и смеси эмульгаторов, состоящей из алкилсульфоната и гидрофильного поверхностно-активного вещества, наприме.р канифольного

мыла, количество которого соответствует полярности сополимера. Например для.каучука марки СКН-18 количество канифольного мыла составляет 75-90%, для СКН-26 45-75% и для СКН-40 2045%. .

В качестве гидрофильных поверхностно-активных веществ используют вещества со структурой углеводородного радикала типа производных нафта линового, фенантренового и антраценового рядов. Сополимеризацию проводят как периодическим, так и непрерывным способами. Полученный латекс освобождают от незаполимеризовавшихся мономеров. В латекс перед вьщелением каучука при.перемешивании вводят природные или синтетические высокомолекулярные соединения, например продукты конденсации окиси этилена с альде.гидами, спиртами, аминами и кислотами, производными целлюлозы, белками и другими веществами в количестве не более 1,5% вес. в расчете на каучук. Затем латекс смешивают с 24-26%-ным раствором хлористого .натрия до образования зернистого коагулюма, после-чего крошку каучука формуют в ленту, промываютводой и сушат в ленточной сушилке.

Пример 1 . Получение диви.нилнитрильного каучука СКН-40.

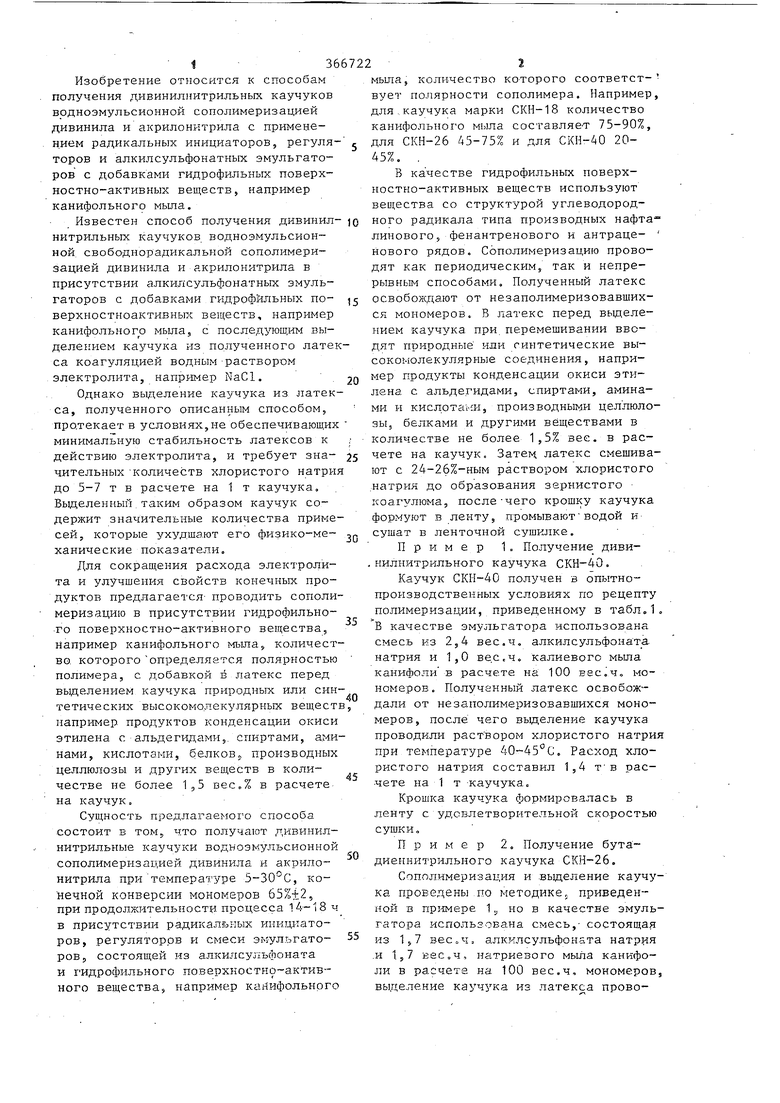

Каучук СКП-40 получен в опытнопроизводственных условиях по рецепту полимеризации, приведенному в табл.1 В качестве эмульгатора использована смесь из 2,4 вес.ч. алкилсульфоната натрия и 1,0 ве.с.ч. калиевого мьша канифоли в расчете на: 100 вес.ч. мономеров. Полученный латекс освобождали от незаполимеризовавшихся мономеров, после чего вьщеление каучука проводили раствором хлористого натри при температуре 40 45С. Расход хлористого натрия составил 1,4 тв расчете на 1 т каучука.

Крошка каучука формировалась в ленту с удовлетворительной скоростью сушки.

Пример 2. Получение бутадиеннитрильного каучука СКН-26.

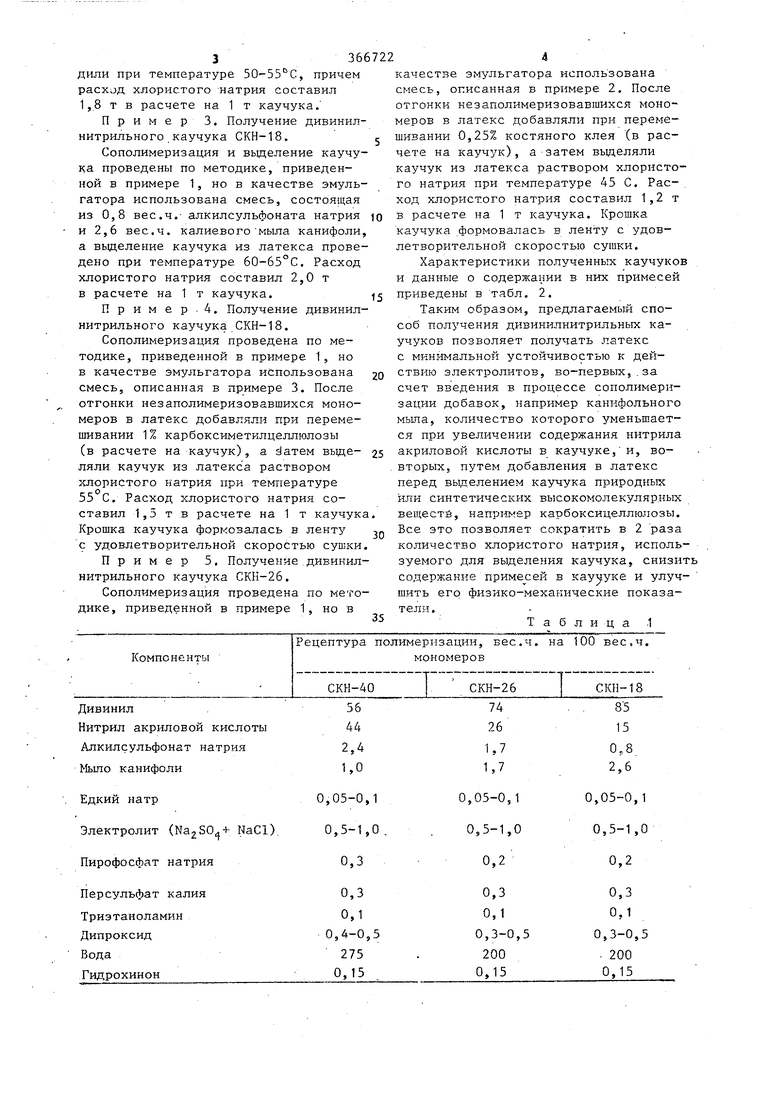

Сополимеризация и вьзделение каучука проведены по методике,, приведенной в примере 15 но в качестве эмульгатора использована смесь,- состоящая из 1,7 вес„4 алкилсульфоната натрия ,и 1,7 веСоЧ, натриевого мыла канифоли в расчете на 100 вес.ч, мономеров выделение каучука из латекса прово336днли при температуре ЗО-ЗЗ С, причем расход хлористого натрия составил 1,8 т в расчете на 1 т каучука. Пример 3. Получение дивинилнитрильного каучука СКН-18. Сополимеризация и вьщеление каучука проведены по методике, приведенной в примере 1, но в качестве эмульгатора использована смесь, состоящая из 0,8 вес.ч,- алкилсульфоната натрия и 2,6 вес.ч. калиевого-мыла канифоли а выделение каучука из латекса проведено при температуре 60-63°С. Расход хлористого натрия составил 2,0 т в расчете на 1 т каучука. П р и м е р . 4. Получение дивинилнитрильного каучука СКН-18. Сополимеризация проведена по методике, приведенной в примере 1, но в качестве эмульгатора использована смесь, описанная в примере 3. После отгонки незаполимеризовавшихся мономеров в латекс добавляли при перемешивании 1 % карбоксиметилцеллюлозы (в расчете на каучук), а ёатем вьщеляли каучук из латекса раствором зшористого натрия при температуре 55 С. Расход хлористого натрия составил 1,5 ТВ расчете на 1 т каучука Крошка каучука формовалась в ленту с удовлетворительной скоростью сушки Пример 5. Получение.дивикилнитрильного каучука СКН-26. Сополимеризадия проведена по методике, приведенной в примере 1, но в качестве эмульгатора использована смесь, описанная в примере 2. После отгонки незаполимеризовавшихся мономеров в латекс добавляли при перемешивании 0,23% костяного клея (в расчете на каучук), а затем выделяли каучук из латекса раствором хлористого натрия при температуре 43 С. Расход хлористого натрия составил 1,2 т в расчете на 1 т каучука. Крошка каучука формовалась в ленту с удовлетворительной скоростью сушки. Характеристики полученных каучуков и данные о содержании в них примесей приведены в табл. 2. Таким образом, предлагаемый способ получения дивинилнитрильных каучуков позволяет получать латекс с минимальной устойчивостью к действию электролитов, во-первых,.за счет введения в процессе сополимеризации добавок, например канифольного мыла, количество которого уменьшается при увеличении содержания нитрила акриловой кислоты в каучуке,и, вовторых, путем добавления в латекс перед выделением каучука природных или синтетических высокомолекулярных вещестй, например карбоксицеллюлозы. Все это позволяет сократить в 2 раза количество хлористого натрия, используемого для выделения каучука, снизить содержание примесей в каучуке и улучшить его физико-мехакические показатели. Таблица -1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU792904A1 |

| Способ получения бутадиен-нитрильного каучука | 1979 |

|

SU770092A1 |

| Способ получения синтетического каучука | 1977 |

|

SU696029A1 |

| Способ получения бутадиеннитрильных каучуков | 1977 |

|

SU663696A1 |

| Способ выделения каучуков | 1972 |

|

SU413800A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОВ | 2001 |

|

RU2179173C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ДИВИНИЛА СО СТИРОЛОМ | 1967 |

|

SU205296A1 |

| Способ получения диеннитрильных каучуков | 1971 |

|

SU405365A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕННИТРИЛЬНЫХ КАУЧУКОВ | 2000 |

|

RU2193571C2 |

СПОСОБ ПОЛУЧЕНИЯ ДИВИНИЛ- НИТРИЛЬНЫХ КАУЧУКОВ водно-эмульсионной свободнорадикальной сополимери- зацией дивинила с акрилонитрилом вприсутствии алкилсульфснатных эмульгаторов с добавками гидрофильных поверхностно-активных веществ, напри- . мер канифольного мыпа, с последующим вьщелением каучука из полученного ; латекса коагуляцией водными растворами электролитов, например хлористого натрия, отличающ'ийся тем, что, с целью сокращения расхода электролитов и улучшения свойств конечных продуктов, в латекс перед коагуляцией вводят природные или синтетические высокомолекулярные вещества, выбранные из группы, содержащей производные целлюлозы, белки и продукты поликон—i денсации окиси этилена с альдегидами, спиртами, аминами, кислотами в количестве 0,2-1,5 вес,% от веса каучука.

Авторы

Даты

1984-12-15—Публикация

1970-08-20—Подача