Изобретение относится к составам для покрытий.на основе сополимеров кубовых остатков ректификации стирола (КОРС) и может быть использовано для.защиты от воздействия атмосферы и химических реагентов поверхностей из бетона, асбоцемента, дерева, кирпича и загрунтованных металлических поверхностей.

Известен состав для покрытия Јlj, включающий, маеД„ сополимер кубовых остатков ректификации стирола (сополимер на основе КОРС), представляющий

;собой продукт совместной полимери- зации кубового остатка ректификации стирола с ангидридами кислот (ГОСТ ;Ю3118-78) 22,0-23,2, пластификатор 0,7-1,Т, асбест 25,0-30,0, полиари- леналкилы 0,1-4,7 и ксилол 1,0-52,2.

Недостатки известного состава - длительное время высыхания покрытия (72 ч), а также сравнительно невысо- ;кая прочность пленки при ураре ( кгс-см).

Известен состав для покрытия Ј2j, включающий, мас.: сополимер на осСО

ю

со ю о

Ьве КФ С, представляющий собой проукт термической сопблимеризации 100 мас.ч,, КОРС с 5-30 мае оч„ альде- гидсодержащей фракции кубоврго ос- j. татка ректификации продуктов гидрр- ормйлирования олефинов с т„кип.130- 27Р°С и карбонильным числом 115 Й 5 мг КПН/г...Лр,. органический растворитель 60 о10

Недостатком известного состава является длительное время высыхания (г ч), а также большой разброс значений показателя прочности ;плёнки при ударе (15-50 )о Кроме того, ; § ехнологический процесс получения : состава требует дополнительных энергетических затрат, связанных с нерб- - ходимостью применения автоклавов.,, .

- ; : - : ;:: ;; : : .. . ;. -.:. :- г 20

Известен состав для покрытия , включающий, мае « % сополимер на осно- веКОРС .представляющий собой продукт термической Сополимеризации 100- маеячо КОРС и 5-30 мае «У, димер- 25 ной фракции кубоврго остатка ректификации масляных альдегидов (отхода оксосинтеза спиртов) с т„кип, 130- и эфирным числом 120-150 мг«

КОН/г , vopraHM4ecKHfl раствори - до тель 60-70. / . ; /:: .:

Недрстатки известного состава - .. длительность высыхания плёнки и сравнительно невысокая прочность её на удар. - ..-.; ....,/, : .- ,;. .. с 35,

Цель изобретения - ускорение высыхания покрытия и повышение его прочности на удар.;

Сущность изобретения заключается в том, что состав для покрытий,вклю-.п чающий продукт термической сополиме-

ризации. кубового остатка ректификации ч стирол а и дИмерной фракции кубового остатка колонны ректификации масляных альдегидов - отхода оксосинтез3 д5 епиртЬв с Твкип, 130-270°С и эфирным числом 120-160 мг КОН/г и органичёс-; кий растворитель, дополнительно содержит пластификатор и отработанный катализатор -:дтход процесса дегидрирования парафиновых углеводородов при следующем соотношении компонентов, мае;,%: продукт термической сополимеризации 19,,0, пластифика- TOJP I ,А-1,8, отработанный катализа- R top 31,3-33,3 и органический раство рителк бстапьное. . : .-.

Продукт термической сополимериза- , ции имеет следующий состав, мас.ч,: | .

50

:

5,

п

ч 5 R .

0

Кубовый остаток ректификации стирола 100 . Димёрная фракция кубового остатка колонны ректификациимасляных альдегидов - отход оксосинтеза спиртов 5-30 В качестве органического растворителя использовали ксилол (ТОСТ , ТУ 6-09-3780-78), толуол (ГОСТ 9880-76), нефрас АР 120/200 (ТУ 38 jOia09-85) или их смеси. В качестве пластификатора использовали хлррпарафин ХП-470 (ТУ 6-10- 568-76) , хлорпарафин (ТУ 6- 10-568-76), дибутилфталат (ГОСТ 8728-77):о :

Отработанный катализатор:- отход процесса дегидрирования парафиновых углеводородов - по своему химическому соста ву смесь оксидов металлов мас, 62-75, Сг20-з 13-22, SiOe 8-16, Сг05 ,4 (ТУ 38.39331 $9} Ч ;-,.;:;. ,.::.

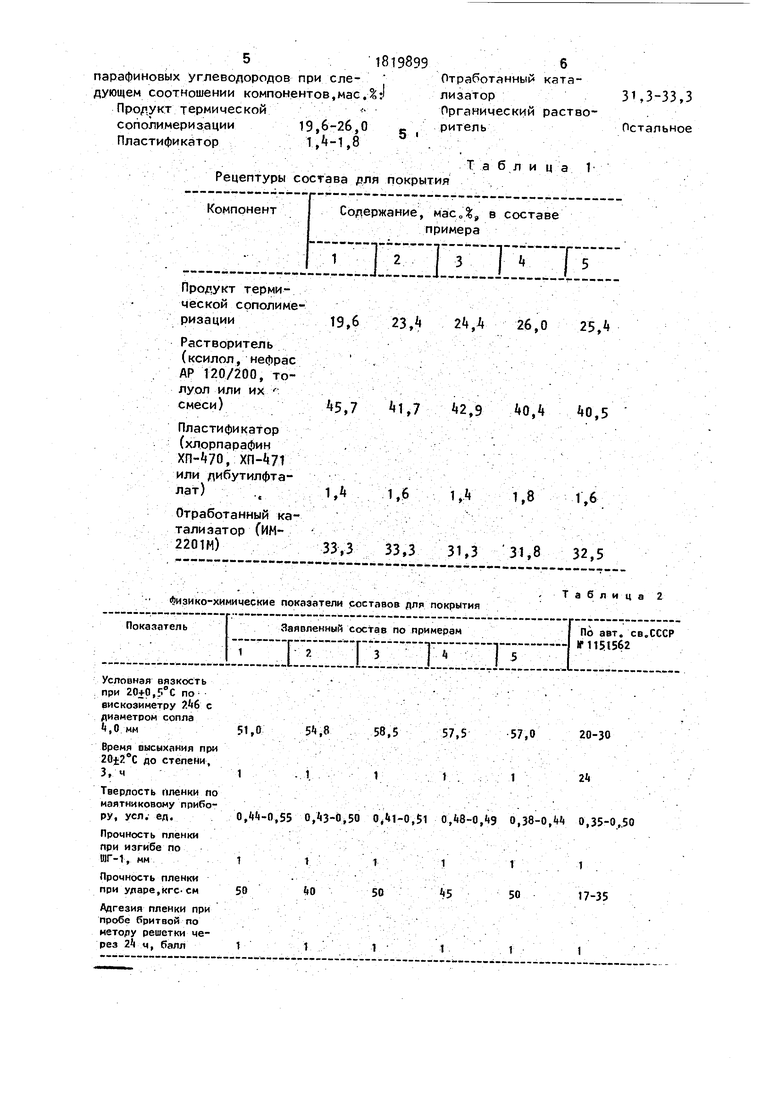

Новый еостав готовят смешением при комнатной температуре s рецептурных количествах продукта термической сополимеризации кубового ос- тдтка ректификации стирола и димер- ной фракции кубового остатка колонны ректификации масляных альдегидов с т.кил.130-270°С и эфирным чйслом- 120;-160 мг КОН/г, пластификатора, отработанного катализатбра - отхода процесса дегидрирования1 парафиновых углеводородов, органического раст-воритёля-. ... ..: - . ,.. ...-. ;.-. Примеры рецептур состава по изобретению приведены в табл. 1. Физикр химические свойства составов показаны в табл. 2о Химическая стойкость получаемых пленок показана в табл.З.

Форм у л а и зоб р е т ё н и я

Состав для покрытия, включающий продукт термической сополимеризации кубового остатка ректификации стиро - ла и димерной фракции кубового остатка колонны ректификации масляных альдегидов - отхода оксосинтеза спиртов с температурой кипения-130 - 270ЛС и эфирным числом 120-160 мг

.КОН/г и органический растворитель, о т л и чаю щи и с я. тем, что состав дополнительно содержит пластификатор и отработанный катализатор - отход процесса дегидрирования

51819899 6

парафиновых углеводородов при еле- Отработанный ката- дующем соотношении компонентов,мае. Продукт термической

1П П

5

лизатор31,3-33,3 Органический раство- сополимеризации 19,6-26,0 с . ригель Остальное

Пластификатор

Рецептуры состава для покрытия

Т а блица 1

Т а блица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия | 1983 |

|

SU1151562A1 |

| Состав для покрытия | 1982 |

|

SU1052526A1 |

| СОСТАВ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1989 |

|

SU1639029A1 |

| Состав для покрытия | 1990 |

|

SU1770337A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2063410C1 |

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

| Способ получения пленкообразующих сополимеров | 1990 |

|

SU1766929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| Способ получения сополимеров | 1978 |

|

SU763363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1998 |

|

RU2135523C1 |

Использование: для защиты от .воздействия атмосферы и химреагентов поверхности бетона, асбоцемента, де рева, кирпича и загрунтованных металлических поверхностей., Сущность H3o6pefeHHfl: состав содержит продукт термической сополимеризации кубово- го остатка ректификации стирола и димерной фракции кубового остатка колонны ректификации масляных альдегидов - отхода оксосинтеза спиртов с т.кип, 130-2706С и эфирным числом 120-160 мг КОН/г 19,6-26,0%, пластификатор 1,-1,8%, отработанный катализатор - отход процесса дегидрирования парафиновых углеводородов 31,3 33,3%, органический растворитель остальное Продукт сополимеризации смешивают с органическим растворителем, затем с остальными компонентами состава до необходимой степени измельчения. Состав наносят на подложку и сушат до степени 3 при 20±2°С 1 ч. Характеристика свойств: адгезия 1 балл, прочность при ударе 0 - 50 кгс см, прочность при изгибе Т мм, водостойкость более 360 ч„ 3 табл„

Продукт термической срполиме- ризации

Растворитель (ксилол, нефрас АР 120/200, толуол или их.. смеси)

Пластификатор (хлорпарафин , ХП-ч71 или дибутилфта- лат) .с

Отработанный катализатор (им- 2201Н)

19,6 23, 2М 26,0 25,

5,7 1,7 2,9 0,4 0,5

.Ь 1,6 Ь2 1,8 1,6 33,3 33,3 31,3 31,8 32,5

Условная вязкость .

при 2р+0,5вС по . . . .

вискозиметру с

диаметром сопла

«(,0 мм51,0 5J)t8 58,5 57,5 57,0 20-30

Время высыхания при

20f2°C до степени,

3, ч1 ...1. 1 2Ц

Тверлость пленки по маятниковому прибору, усл. ед.

Прочность пленки;

при изгибе по.

ШГ-1, ммt 1 . 1 1 1 .

Прочность пленки

при уларе,кгс-см 50 %0 50 5 50 17-35

Ддгезия пленки при пробе бритвой по нетору решетки через 24..ч, балл 1 .1. 1 1 1 1

О, W-0.,55 0,43-0,50 Oj4l-0,51 0,48-0,«19 0,38-0,44 0,35-0,.50

Таблица 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ., Авторское свидетельство СССР N 1100279, «л, С 08 Т) 212/08, 1982 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав для покрытия | 1983 |

|

SU1151562A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1993-06-07—Публикация

1991-01-02—Подача