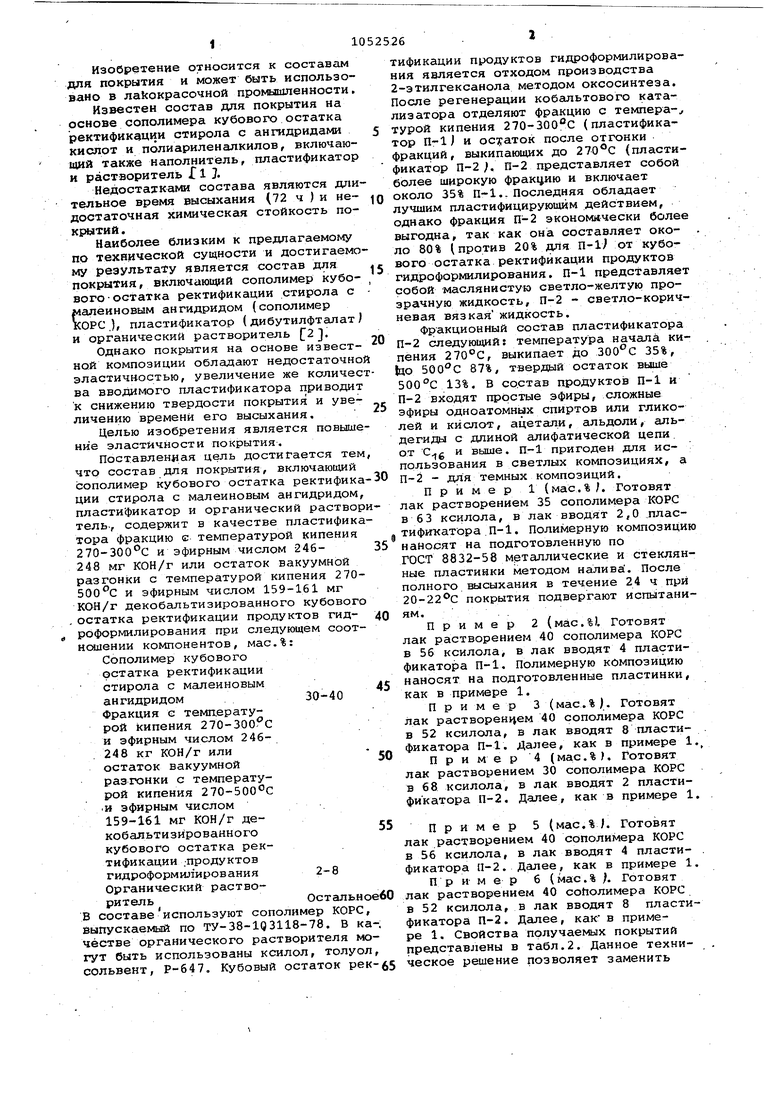

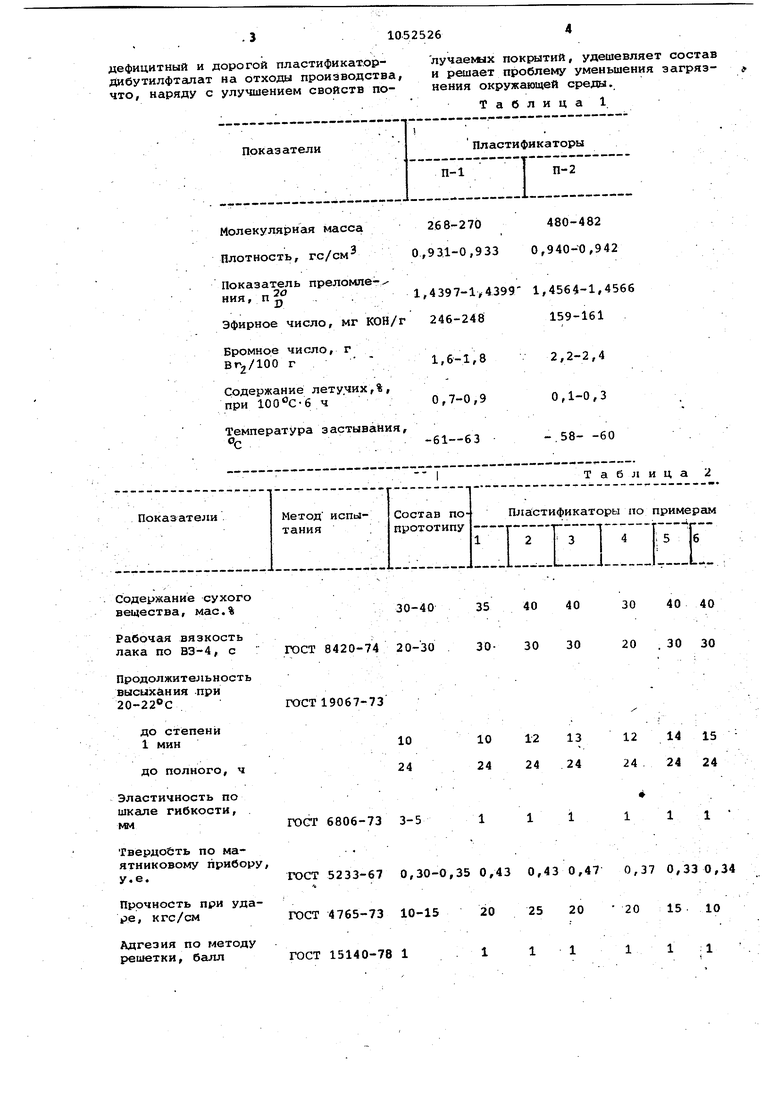

Изобретение относится к составам для покрытия и может быть использовано в nakOKpaco4Hofl промышленности Известен состав для покрытия на основе сополимера кубового остатка ректификации стирола с ангидридами кислот и полиариленалкилов, включающий также наполнит1ель, пластификатор и растворитель Г1 }. Недостатками состава являются дли тельное время высыхания (72 ч ) и недостаточная химическая стойкость покрытий. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является состав для покрытия, включаюии й сополимер кубового-остатка ректификации стирола с малеиновым ангидридом (сополимер КОРС,), пластификатор ( дибутилфталат и органический растворитель f2. Однако покрытия на основе известной композиции обладают недостаточно эластичностью, увеличение же количес ва вводимого пластификатора приводит к снижению твердости покрытия и увеличению времени его высыхания. Целью изобретения является повыше ние эластичности покрытия, Поставленная цель достигается тем что состав для покрытия, включающий сополимер кубового остатка ректифика ции стирола с малеиновым ангидридом пластификатор и органический раствор тель-, содержит в качестве пластифика тора фракцию с температурой кипения 270-300с и эфирным числом -246248 мг КОН/Г или остаток вакуумной разгонки с температурой кипения 270500 С и эфирным числом 139-161 мг КОН/г декобальтизированного кубового .остатка ректификации продуктов гидроформилирования при следующем соотнсяаении компонентов, мас.%: Сополимер кубового остатка ректификации стирола с малеиновым ангидридом30-40 Фракция с температурой кипения 270-300 С и эфирным числом 246248 кг КОН/Г или остаток вакуумной разгонки с температурой кипения 270-500°С и эфирным числом 159-161 мг КОН/Г декобальтизированногокубового остатка ректификации .продуктов гидроформштирования 2-8 Органический растворитель Остально В составеиспользуют сополимер КОРС, Выпускаемый по ТУ-38-1(}3118-78, В ка чёстве органического растворителя мо гут быть использованы ксилол, толуол сольвент, Р-647. Кубовый остаток рек тификации продуктов гидроформилирования является отходом производства 2-этилгексанола методом оксосинтеза. После регенерации кобальтового катализатора отделяют фракцию с температурой кипения 270-300с (пластификатор П-1} и после отгонки фракций, выкипающих до (пластификатор П-2. П-2 представляет собой более широкую фракцию и включает около 35% П-1.. Последняя обладает лучшим пластифицирующим действием, однако фракция П-2 экономически более выгодна, так как она составляет около 80% (против 20% для n-lJ от кубового остатка ректификации продуктов гидроформилирования. П-1 представляет собой маслянистую светло-желтую прозрачную жидкость, П-2 - светло-коричневая вязкая жидкость. Фракционный состав пластификатора П-2 следующий: температура начала кипения 270С, выкипает до 35%, Jao 87%, твердадй остаток выше 500°С 13%. В состав продуктов П-1 и П-2 входят простые эфиры, сложные эфиры одноатомных спиртов или гликолей и кислот, ацетали, альдоли, альдегиды с длиной алифатической цепи. от и выше. П-1 пригоден для ис- пользования в светлых композициях, а П-2 - для темных композиций. Пример (мас.% /. Готовят лак растворением 35 сополимера КОРС в 63 ксилола, в лак вводят 2,0 .пластификатора .П-1. Полимерную композицию наносят на подготовленную по ГОСТ 8832-58 металлические и стеклянные пластинки методом налива. После полного высыхания в течение 24 ч при 20-22 С покрытия подвергают испытаниям. . Пример 2 (мас.%1. Готовят лак растворением 40 сополимера КОРС в 56 ксилола, в лак вводят 4 пластификатора П-1. Полимерную композицию наносят на подготовленные пластинки, как в примере 1. Пример 3 (мас.% ). Готовят лак pacTBOpeHtieM 40 сополимера КОРС в 52 ксилола, в лак вводят 8 пластификатора П-1. Далее, как в примере 1., Пример 4 (мас.%. Готовят лак растворением 30 сополимера КОРС в 68 ксилола, в лак вводят 2 пластификатора П-2. Далее, как в примере 1. Пример 5 (мас.% К Готовят ак растворением 40 сополимера КОРС в 56 ксилола, в лак вводят 4 пласти- . фикатора П-2. Далее, как в примере 1. П р и- мер 6 (мас.% ), Готовят ак растворением 40 сополимера КОРС в 52 ксилола, в лак вводят 8 пластиикатора П-2 . Далее, как в примее 1. Свойства получаемых покрытий редставлены в табл.2. Данное техниеское решение позволяет заменить дефицитный и дорогой пластификатордибутилфталат на отходы производства, что, наряду с улучшением свойств получае№ х покрытий, удешевляет состав и решает проблему уменьшения эагряэнения окружающей среды. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для покрытия | 1983 |

|

SU1151562A1 |

| Состав для покрытия | 1991 |

|

SU1819899A1 |

| Способ получения пленкообразующих сополимеров | 1982 |

|

SU1100279A1 |

| Состав для покрытия | 1990 |

|

SU1770337A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1982 |

|

SU1102795A1 |

| Способ получения пленкообразующих сополимеров | 1990 |

|

SU1766929A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2114141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО СОПОЛИМЕРА | 1992 |

|

RU2054436C1 |

| Композиция для покрытий | 1990 |

|

SU1799887A1 |

| СОСТАВ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1989 |

|

SU1639029A1 |

СОСТАВ ДЛЯ ПОКРЫТИЯ, включ:ающий сополимер кубового остатка ректификации стирола с малеиновым ангидг ридом пластификатор и органический растворитель, о т- л и ч а ю щ и и с я тем, что, с целью повышения эластичности покрытия, он содержит в кач естве пластификатора фракцию с температу мэй кипения 270-300 С и эфирным числом 246-248 мг КОН/г или .остаток вакуумной разгонки с температурой кипения 270-500°С и эфирным числом 159-161 мг КОН/Г декобальтиэированного кубового остатка ректификации продуктов гидроформилирования при следующем соотношении компонентов, мас.%: Сополимер кубового остатка ректификации стирола с Малеиновым . . -ангидридом30-40 Фракция с температу рой кипейия 270-300°С и эфирным числом 246-248 мг КОН/Г или остаток вакуумной i разгонки с температурой кипения 270-500 с и. эфирным числом 159 161 мг КОН/Г декобальтизированного кубового остатка ректификации продуктов гидрЪформилирования 2-8 Органический растворительОстальное Сд Ю СД ю да

Н/Г 246-248

Содержание летучих,%,

при ч0,7-0,9 0,1-0,3

Температура застывания.

С Содержание сухого вещества, мас.% Рабочая вязкость лака по ВЗ-4, с : ГОСТ 8420-74 20Продолжитель ноет ь высыхания при 20-22°С ГОСТ 19067-73 до степени 1 мин до полного, ч Эластичность по шкале гибкости, ГОСТ 6806-73 3-5 Твердо&ть по маятниковому прибору, ГОСТ 5233-67 0,3 у.е. Прочность при ударе, кгс/смГОСТ 4765-73 10-15 Адгезия по методу решетки, баллГОСТ 15140-78 1

268-270480-482

0,931-0,933 0,940-0,942

1,4397-1 4399- 1,4564-1,4566 159-161

2,2-2,4

1,6-1,8

- 5860

-61-63

Таблица 2 3020 15 10 540 40 30 40 40 0- 30 30 20 . 30 30 12 14 15 012 13 24 24 24 424 24 Ф 11 ,43 0,43 0,47 0,37 0,330,34 2025 20 111

Водостойкость, ч ГОСТ

Химическая стойкость к минеральным кислота1ч, ч ГОСТ 21826-76 240 Внешний вид покрыВсетия без

Продолжение табл,2

более 100

бол ее 240 пленки имеют глянцевую пове)рхность посторонних включений

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для покрытий | 1980 |

|

SU905245A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| КЖельсон И.И | |||

| и др | |||

| Пленкообразующие материалы на основе кубовыхостатков ректификации стирола | |||

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| :: (,54) | |||

Авторы

Даты

1983-11-07—Публикация

1982-04-19—Подача