Изобретение относится к способам определения износостойкости и устройствам для их осуществления, конкретно, кспособам и устройствам для испытания на износостойкость в условиях качения с проскальзывани- ем.

Целью изобретения является разработка способа испытания на износостойкость образцов малого диаметра (20-60 мм) из рельсового и колесного металла, который бы наиболее полно воссоздавал в лабораторных условиях механизм изнашивания пары колесо-рельс, имеющий место в эксплуатации, обеспечивал бы величину и направление проскальзывания, адекватное эксплуатационному.

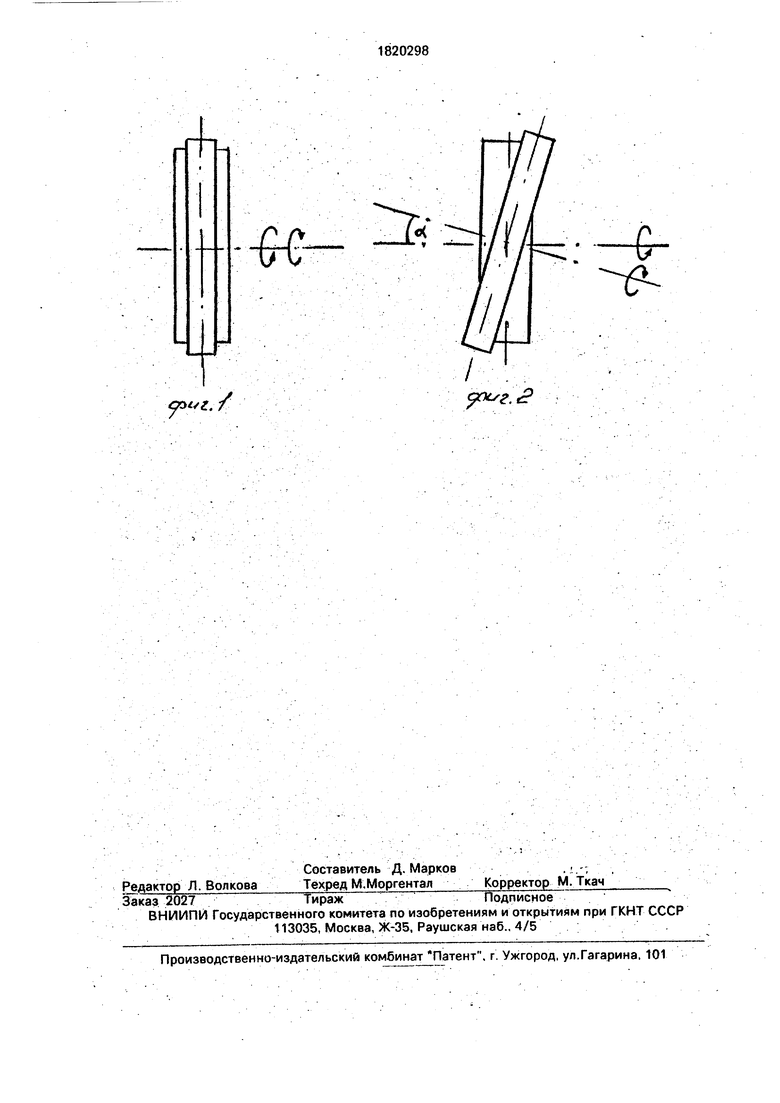

Способ поясняется фиг. 1-3. На фиг.1 изображена схема взаимного расположения роликов на машине Амслера; на фиг.2 - то же, по предлагаемому способу.

В результате такого поворота возникает осевая сила трения, под действием которой происходит течение поверхностного слоя металла в осевом направлении. При этом трение скольжения будет иметь место и без окружного проскальзывания. Осевое проскальзывание задается углом поворота оси одного из роликов и остается постоянным в течение всего времени испытания, независимо от износа роликов.

Условия изнашивания приводных колес обеспечивают тем, что оба ролика, оси которых повернуты на угол, соответствующий углу набегания в эксплуатации вращают встречно с различными угловыми скоростя- ми.

Условия изнашивания колес в кривых моделируют тем, что дополнительно к одному из роликов, на котором имеется реборда, прикладывают боковое (осевое) усилие.

Износ во всех случаях оценивают по изменению диаметра ролика или их веса.

Таким образом, использование предлагаемого способа испытания по сравнению с

прототипом обеспечивает следующие преимущества: возможность направить вектор проскальзывания в любом направлении по отношению к направлению качения; возможность испытания образцов в эксплуата- ционномдиапазоне проскальзывания(0-%2%); приближение механизма изнашивания к эксплуатационному, при котором воспроизводится боковое течение металла и отсутствует интенсивное окисление поверхностей качения, обеспечивается соответствие коэффициента трения эксплуатационному - 0,3, а не 0,4-0,5, как при испытаниях по Амслеру; возможность воспроизводить специфические эксплуатационные дефекты колес, наплыв на фаску и остроконечный накат на гребень.

Указанными возможностями не обладает ни один из известных способов. Следовательно, предлагаемое техническое решение обладает существенными отличиями.

Техническая сущность и принцип действия устройства для испытания колесно- рельсовых сталей на износостойкость при качении с проскальзыванием, обеспечивающего испытания по предлагаемому способу, поясняются фиг.З.

Устройство содержит регулируемый электропривод 1, соединенный через коробку передач 2 с двумя вращающимися встречно валами 3 и 4. На первом валу расположен датчик момента 5, на втором - соединительная муфта 6, шлицевая муфта 7 и карданная передача 8. На концах валов закреплены шпиндели 9 и 10. На шпинделях закреплены испытуемые ролики 11 и 12. Каждый вал оборудован счетчиком циклов - тахометром 13 и 14. Шпиндель 9 установлен в механизме поворота 15, на котором имеется измеритель угла поворота шпинделя 16. Механизм поворота 15 закреплен на блоке нагружения 17. Блок нагружения 17 снабжен нагружающими устройствами осевого нагружения 18 и радиального нагружения 19.

Устройство работает следующим образом. .

С помощью нагружающих устройств 18 и 19 шпиндель 9 вместе с блоком нагруже- ния 17 и механизмом поворота 15 отводят от шпинделя 10. На шпиндели надевают испытуемые ролики 11 и 12 и закрепляют. Механизм поворота 15 поворачивают на заданный угол, соответствующий углу набегания колеса на рельс, и с помощью измерителя углов 16 закрепляют в этом положении.

В зависимости от вида испытания включают или выключают соединительную муфту 6.

С помощью коробки передач 2 устанавливают заданное соотношение числа оборотов валов 3 и 4. Включают привод 1 и устанавливают заданную скорость вращения. Нагружающими устройствами 18 и 19 подводят ролики друг к другу и устанавливают заданное осевое и радиальное усилия. После наработки заданного числа оборотов устройство выключают в обратном порядке, снимают ролики и замеряют величину износа..

Предлагаемый способ осуществляется следующим образом.

Испытывали ролик из колесной стали марки 2 в паре с роликом из рельсовой стали марки М1. Хим.состав колёсной стали: углерод 0,61%, марганец 0,63%, кремний 0,30%, сера 0,025%, фосфор 0,0,28%. Механические свойства колесной стали: предел прочности 1050 Mfla, предел текучести 774 МПа, относительное удлинение 14%, твердость 290 НВ. Хим.состав рельсовой стали: углерод 0,73%, марганец 0,71%, кремний 0,53 %, сера 0,03 %, фосфор 0,027%. Механические свойства рельсовой стали: предел прочности 1400 МПа, предел текучести 910 МПа, относительное удлинение 8%, твердость 350 НВ.

На первом неповорачивающемся шпинделе закрепили ролик диаметром 40 мм и шириной 10 мм из колесной стали. На втором шпинделе, ось которого была повернута на угол 3° / по отношению к первому, закрепили /ролик из рельсовой стали диаметром 40 мм и шириной 6 мм.

Колесный ролик вращался с угловой скоростью 450 об/мин. Рельсовый ролик свободно катился по колесному. Ролики прижимали с силой 700 Н. За 100000 оборотов колесного ролика линейный износ колесного ролика составил 0,49 мм, рельсового 0,18. Весовой износ составил 1,45 и 0,48 г соответственно, что вполне достаточно для уверенного проведения измерений.

Экономический эффект от внедрения предлагаемого способа определения износо- 5 стойкости будет получен при использовании его для разработки новых износостойких материалов оптимизации условий эксплуатации.

10 Формула изобретения

1. Способ испытания колесных и рельсовых сталей на износостойкость при качении с проскальзыванием, заключающийся в том, что два ролика прижимают один к дру5 тому радиально направленной силой, вращают ролики и определяют их износ по потере их веса или изменению их диаметров, отличающийся тем, что, с целью приближения условий испытания к эксплуа0 тационным, ось одного из роликов располагают под углом к оси другого ролика, равным углу набегания колеса на рельс в эксплуатации, в плоскости, перпендикулярной прямой, проходящей через центры качения

5 роликов.

2. Способ по п. 1,отличаю щ ийся тем, что, с целью моделирования изнашивания колеса и рельса при движении поезда на криволинейном участке пути, один из ро- 0 ликов выполняют с ребордой и прижимают его осевым усилием к боковой поверхности другого ролика.

3. Устройство для испытания колесных и рельсовых сталей на износостойкость при

5 качении с проскальзыванием, содержащее регулируемый электропривод, соединенные с ним при помощи коробки передач два параллельных вала, установленные с возможностью встречного вращения, два

0 шпинделя, предназначенные для закрепления на них испытуемых роликов и связанные с соответствующими валами при помощи соответственно датчика момента и соединительной муфты, узел радиального

5 нагружения роликов и датчик числа оборотов и скорости вращения, связанный с одним из валов, отличающееся тем, что оно снабжено механизмом поворота одного из шпинделей в плоскости, перпендикуляр0 ной прямой, проходящей через центры качения роликов, измерителем угла этого поворота и вторым датчиком числа оборотов и скорости вращения, связанным с вторым валом, а связь одного из шпинделей с сое5 динительной муфтой выполнена в виде карданной передачи и шлицевой муфты.

{П7

ОЛ

иг

./

«к

V

&

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗКА ДЛЯ ЛУБРИКАЦИИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2065484C1 |

| СПОСОБ СНИЖЕНИЯ ИЗНОСА СИСТЕМЫ КОЛЕСО-РЕЛЬС И КОНСТРУКЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449910C2 |

| СПОСОБ ИСПЫТАНИЯ НА ИЗНОСОСТОЙКОСТЬ ПРИ ЖЕСТКОМ ТИПЕ ИЗНАШИВАНИЯ (100% ПРОСКАЛЬЗЫВАНИЕ) МАТЕРИАЛА ОБРАЗЦА В УСЛОВИЯХ СУХОГО ТРЕНИЯ | 2014 |

|

RU2566375C1 |

| РЕЛЬСОВЫЙ МОДИФИКАТОР ТРЕНИЯ | 2000 |

|

RU2170756C1 |

| СТЕНД ИСПЫТАНИЙ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ | 2010 |

|

RU2436061C1 |

| Устройство связи боковой рамы тележки грузового вагона с буксой | 2022 |

|

RU2804009C1 |

| КОЛЕСНО-МОТОРНЫЙ БЛОК РОЛИКОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 1990 |

|

RU2007315C1 |

| Стенд для проведения испытаний металла в зоне контактного взаимодействия колеса с рельсом и способ проведения испытаний | 2018 |

|

RU2680164C1 |

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ТРИБОТЕХНИЧЕСКИХ СВОЙСТВ ГРЕБНЕЙ КОЛЕС ПОСЛЕ ПЛАЗМЕННОЙ ОБРАБОТКИ | 2013 |

|

RU2569643C2 |

| Механизм кинематической связи рулевой колесной пары с ходовой тележкой | 2020 |

|

RU2727046C1 |

Целью изобретения является более полное приближение условий испытания колесных и рельсовых сталей в лабораторных условиях к эксплуатационным. В особенности это касается величины и.направления проскальзывания катящихся поверхностей, вектор которого может быть направлен под любым телесный углом от 0 до 360° к направлению качения. Способ испытания предусматривает возможность моделирования

| Машина для испытания материалов на трение и износ | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Fegredo D.M | |||

| Shehata М.Т. | |||

| Pafmer Т., Kolousek L The effect of sulphide and Oxide Inclusions on the wear rates of a standard C-Mn and a Cr-Mo alloy, wear vol | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-06-07—Публикация

1991-04-25—Подача