Изобретение относится к производству радиодеталей, преимущественно к оборудованию для ультразвукового лужения заготовок стеклокерамических конденсаторов.

Целью изобретения является расширение технологических возможностей и повышение качества.

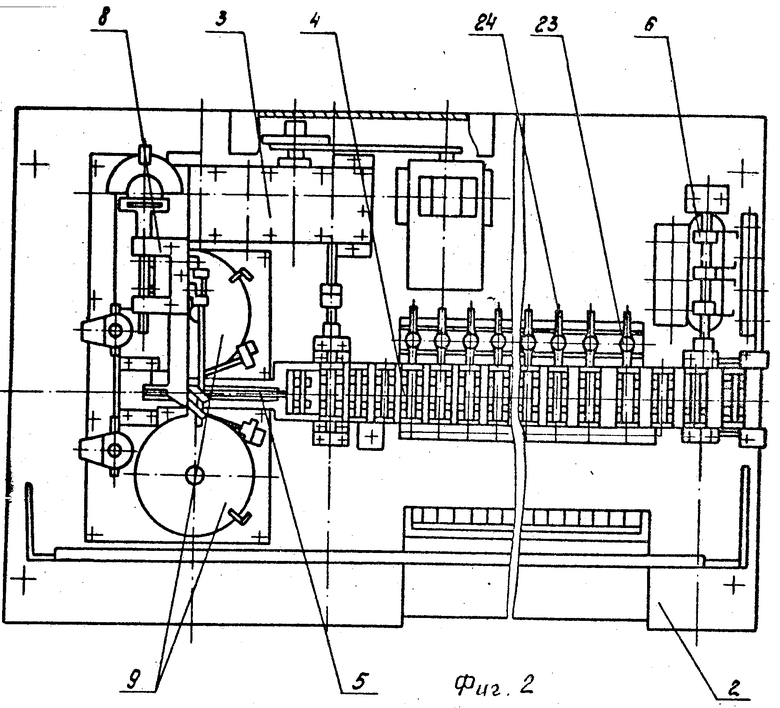

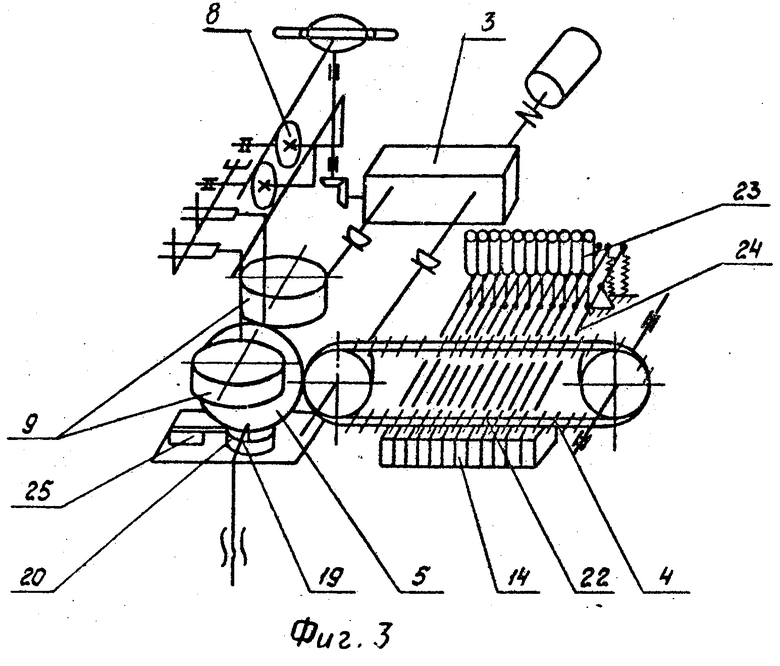

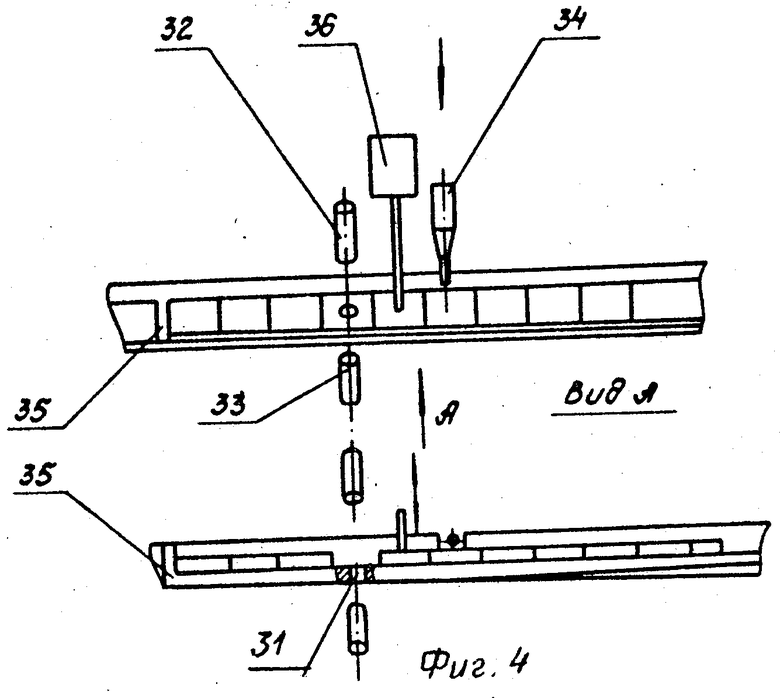

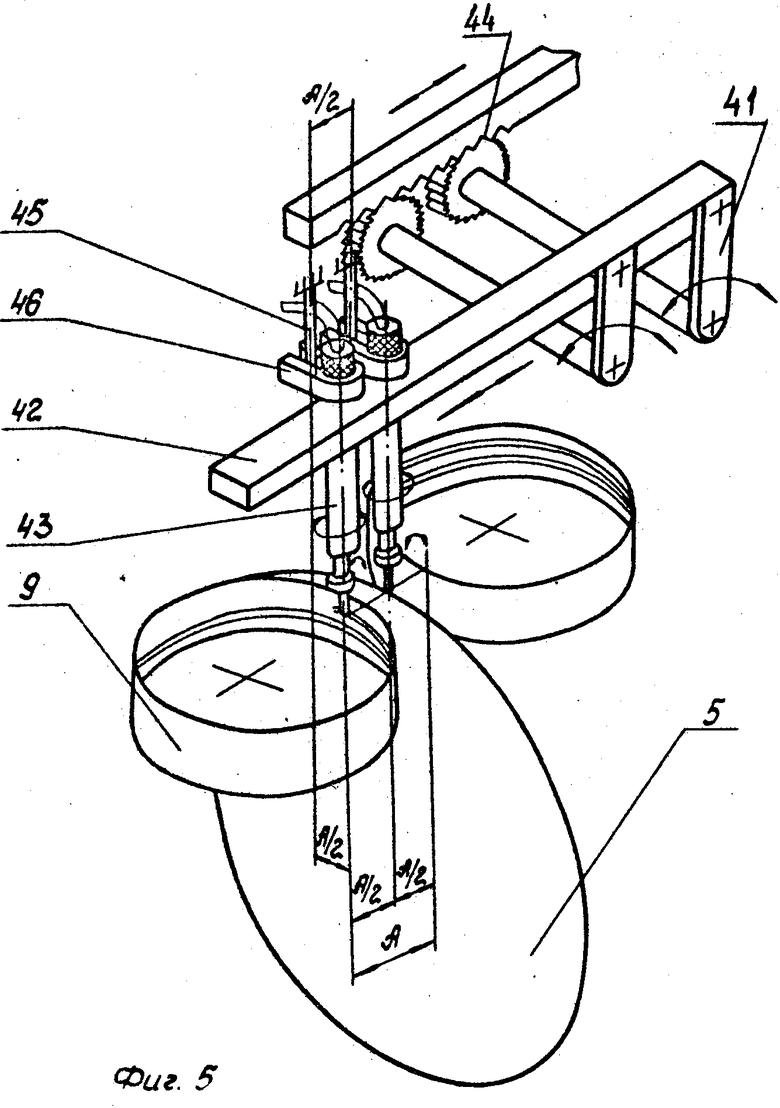

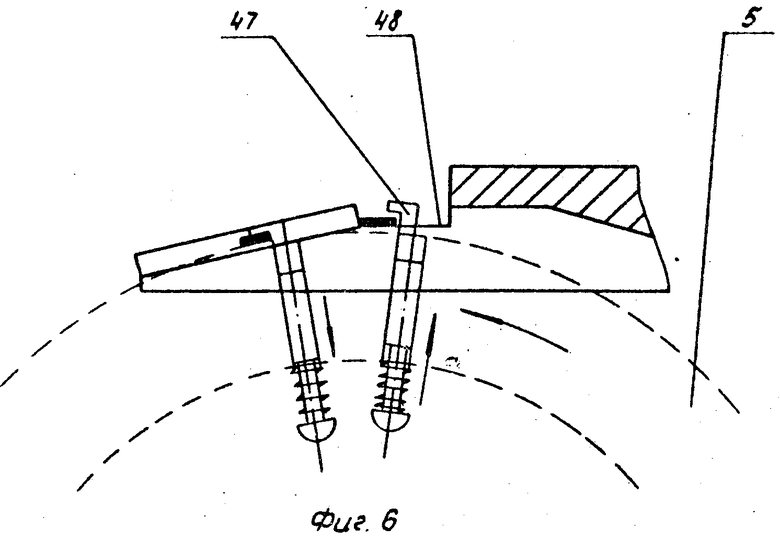

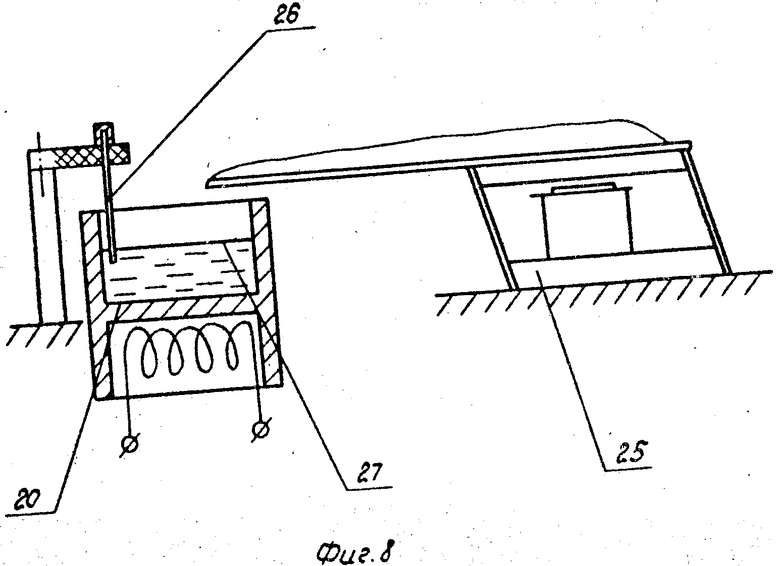

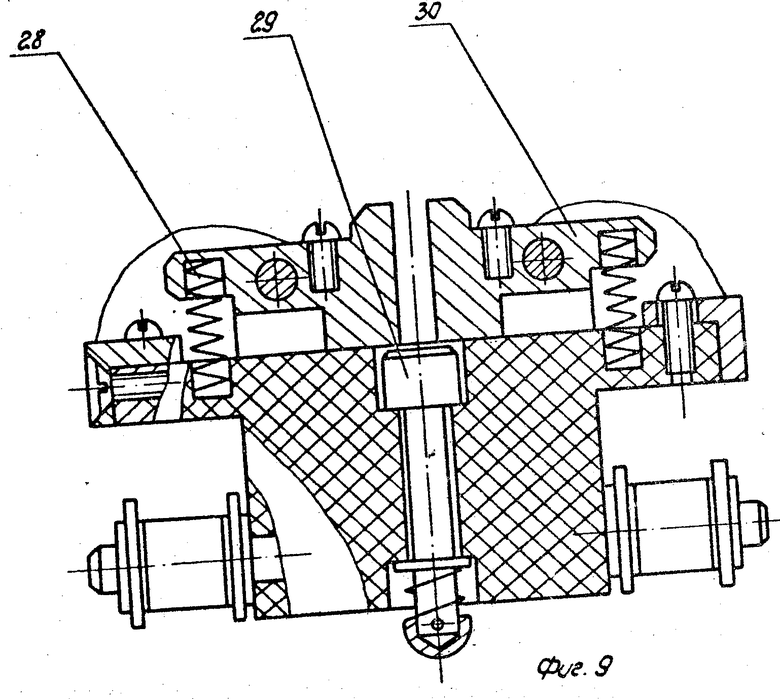

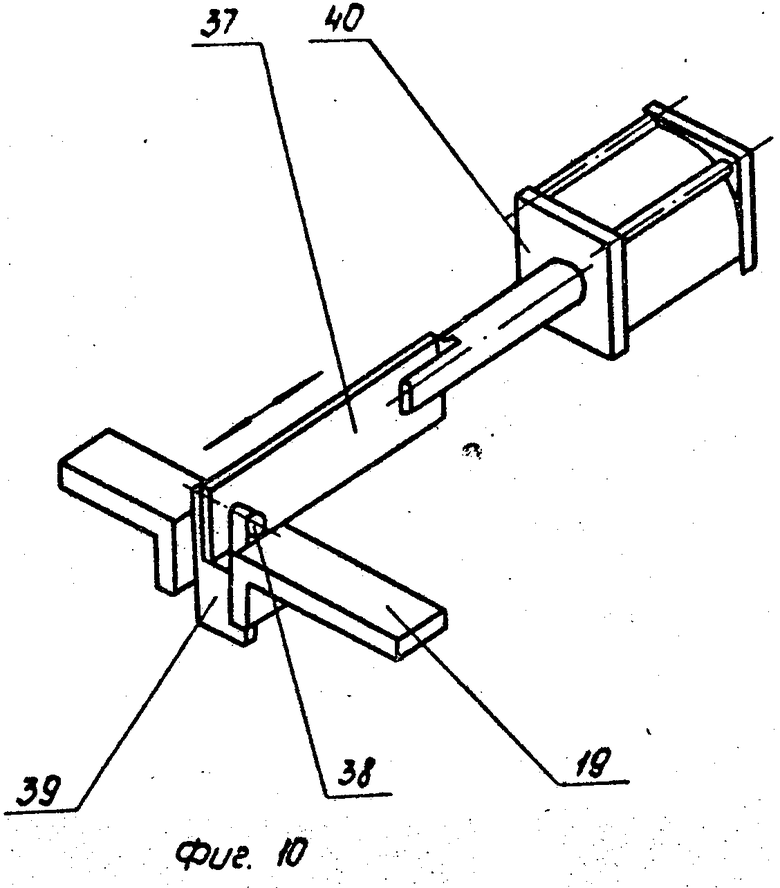

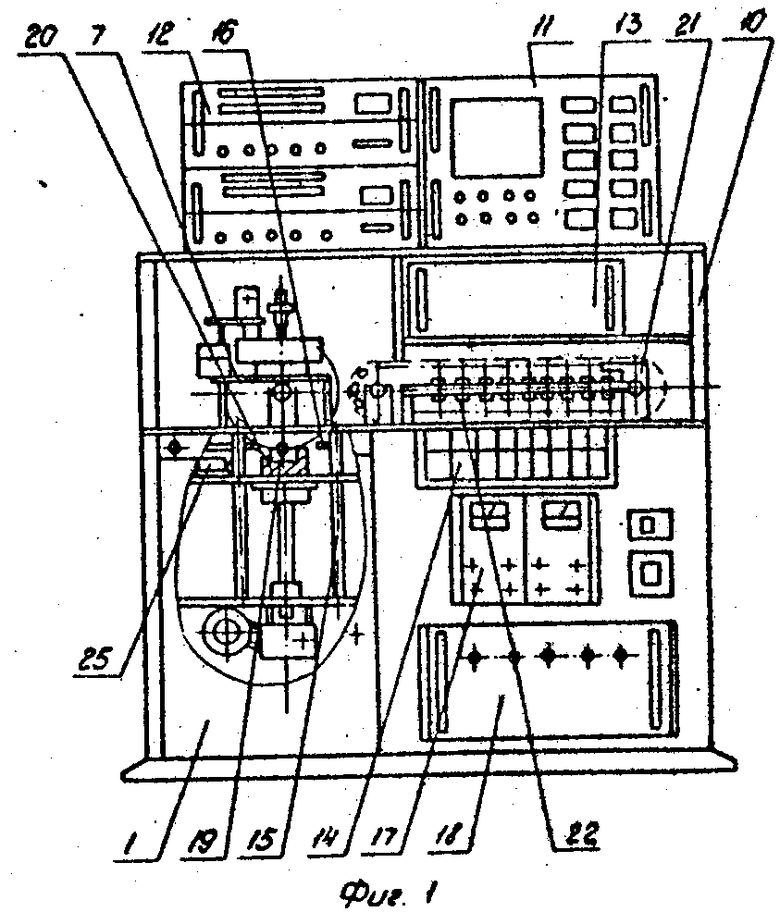

На фиг. 1 показано предлагаемое устройство, вид спереди; на фиг. 2 то же, вид сверху; на фиг. 3 кинематическая схема узла подачи заготовок; на фиг. 4 устройство оптической ориентации радиодеталей в вибробункере, вид сверху и вид спереди; на фиг. 5 кинематическая схема загрузки изделий манипулятором из вибробункера на транспортирующий роторный диск; на фиг. 6 момент перекладки радиодеталей из вибробункера манипулятором на транспортирующий роторный диск; на фиг. 7 момент перекладки изделия с транспортирующего роторного диска на цепной транспортер; на фиг. 8 механизм автоматической подачи припоя; на фиг. 9 зажимные губки измерительной кассеты цепного транспортера; на фиг. 10 механизм автоматической зачистки паяльников.

Устройство включает в себя узел загрузки, узел ультразвукового лужения, цепной транспортер, узел измерения, узел сортировки. Устройство состоит из каркаса 1, на котором установлена плита 2, на плите закреплены редуктор 3, транспортер 4, ротор 5, командный аппарат 6. На плите 2 на стойках закреплена вторая плита 7, на которой находятся манипулятор 8, два вибробункера 9. К каркасу 1 крепятся стойки 10, на которых находятся блок управления 11, два блока устройства контроля допускового 12, блок прибора измерения емкости 13.

Кроме того, в каркасе устанавливаются: бункер узла сортировки 14, механизм 15 ультразвукового лужения с автоматической подачей припоя, механизм зачистки паяльников 16, два ультразвуковых генератора 17, силовой блок 18. Узел лужения состоит из двух ультразвуковых паяльников 19, ванны 20 с припоем. Транспортер 4, смонтированный на каркасе 1, имеет позиции измерения 21 и сортировки 22. Электромагнит 23 и коромысло 24 примыкают непосредственно к цепному транспортеру и осуществляют сброс заготовок. На чертежах показаны также: механизм автоматической подачи припоя 25, включающий контактное устройство 26, касающееся зеркала припоя 27, устройство оптической ориентации радиодеталей в вибробункере, включающее излучатель 32, световод 31, фотодиод 33 (фиг. 4), а также механизм автоматической зачистки паяльников, состоящий из привода, обеспечивающего возвратно-поступательное движение (например, пневмоцилиндра 40), штока 37, на котором крепится флажок 39, совершающий качение относительно оси 38, закрепленной на штоке 37.

Устройство работает следующим образом.

Радиодетали загружаются оператором в два вибробункера 9, которые обеспечивают подачу радиодеталей на позицию забора манипулятором. Подача радиодеталей осуществляется следующим образом (фиг. 4).

Радиодетали, поступая по витку вибробункера до упора 35, проходят через устройство сдува 34, где радиодетали расположены друг на друге, далее через устройство 36 фиксации заготовок, которое ограничивает подпор на впереди идущие радиодетали для исключения "наползания" их друг на друга. Сигнал на устройство 36 фиксации поступает от устройства оптической ориентации. В случае полной загрузки витка вибробункера до упора 35 световод 31 закрыт, сигнал не поступает на устройство фиксации, радиодетали фиксируются на витке упором 35 и устройством фиксации. В процессе забора радиодеталей манипулятором 8 с вибробункеров 9 окно световода 31 открыто, на устройство фиксации поступает сигнал, устройство открывает проход, радиодетали двигаются по витку до упора 35 к позиции загрузки транспортирующего роторного диска 5 манипулятором 8. Манипулятор состоит из корпуса, на котором размещены кривошип 41, штанга 42, две иглы вакуумных захватов 43, реечная передача 44. Две иглы манипулятора имеют два сквозных воздухопроводящих отверстия и оканчиваются двумя вакуумными захватами. Иглы и соответственно вакуумные захваты установлены на корпусе с возможностью вращения вокруг своей оси на угол 90о. Манипулятор содержит механизм перемещения исполнительного органа иглы, состоящий из синусного механизма, приводящего в движение через поводок и реечную передачу с реечной шестерней кривошип. Иглы установлены во взаимодействии с опорными осями 45 посредством вилок 46 с возможностью возвратно-поступательного движения в вертикальной плоскости и вращательного движения.

Манипулятор работает следующим образом.

Возвратно-поступательное движение синусного механизма с помощью поводка и реечной передачи 44 преобразуется в качание кривошипа 41, который взаимодействует со штангой 42, придавая игле возвратно-поступательное и вращательное движение относительно втулки, штанги 42 манипулятора. При этом вакуумные захваты 43 переносят изделия из вибробункера 9 по радиусу, поэтому иглы двигаются перпендикулярно загрузочной площадке, а разворот игл вокруг своих осей происходит в момент движения между бункером и загрузочной площадкой посредством взаимодействия вилок захватов 43 с опорными осями 45.

Оси 45 захватов 43 манипулятора 8 не совпадают, а параллельны осям вибробункеров 9. Взаимное расположение манипулятора и вибробункеров таково, что вакуумные захваты берут детали непосредственно с плоскости витка вибробункера перед упорами. Захваты 43 манипулятора могут поворачиваться вокруг своей оси на 90о благодаря тому, что расстояние между опорными осями 45 и вакуумными захватами 43 равно расстоянию между вакуумными захватами 43 и расстоянию между опорными осями 45. Вакуумные захваты 43 и опорные оси 45 связаны конструктивно посредством вилок 46. При работе реечной передачи 4 приходит в движение штанга 42 манипулятора 8, на которой закреплены вакуумные захваты 43, а т.к. опорные оси 45 неподвижны, то вакуумные захваты 43 описывают траекторию, равную половине окружности с радиусом А/2 и поворотом вокруг своей оси на 90о, где А расстояние между позициями забора изделий вакуумными захватами 43, с выходных направляющих вибробункеров 9 (фиг. 5). Подпружиненный Г-образный захват 47 подходит к радиодетали в поднятом состоянии над образующей непрерывно вращающегося транспортирующего роторного диска 5. При вращении транспортирующего роторного диска 5 радиодеталь ориентируется, проходит под Г-образный захват 47 и плотно, надежно фиксируется под ним после того, как нижняя пластина поднимается над загрузочной площадкой столика 48, а захват опускается (фиг. 6). Затем радиодетали, расположенные в Г-образных захватах ротора 5, подаются в зону ультразвукового лужения 15, где они перемещаются относительно рабочих поверхностей паяльников 19 и в процессе перемещения обслуживаются. После лужения радиодетали поступают на позицию перекладки с транспортирующего роторного диска 5 на цепной транспортер 4 (фиг. 3, 7). Радиодеталь, зажатая в зажиме транспортирующего роторного диска 5 в позиции перекладки, зажимается в губки 30 кассеты цепного транспортера 4. Контактные поверхности зажимных губок обеспечивают надежный контакт между радиодеталью и зажимными губками. В момент зажатия заготовки в губках хвостовик зажима набегает на копир и зажим ослабляется. Заготовка, оставшись зажатой в губках кассеты, за счет взаимодействия Г-образных подпружиненных захватов транспортирующего роторного диска и зажимов цепного транспортера 4 соответствующими кулачковыми поверхностями, обусловленного разницей радиусов, описываемых Г-образным зажимом транспортирующего роторного диска и звеном цепи транспортера, выводится из-под зажима ротора и передается по цепному транспортеру 4 на позицию измерения 21, где производится измерение на короткое замыкание и емкости прибором измерения емкости 13 и устройством контроля допусковым. Измерение осуществляется при прохождении кассеты с радиодеталью через неподвижные контакты, соединенные с измерительными приборами. Пружина 28 служит для надежной фиксации изделия, а толкатель 29 через электромагнит осуществляет раздвигание зажимных губок 30 и выталкивание изделия. Зажимные губки соединены с прибором измерения емкости 13 и устройством контроля допусковым 12. После измерения радиодетали подаются цепным транспортером 4 на позицию сортировки 22, где над соответствующим по емкости бункером узла сортировки 14 через воздействие на коромысло 24 электромагнита 23 зажимные губки 30 разжимаются и радиодеталь сбрасывается в бункер.

Механизм 15 автоматической подачи припоя (фиг. 8) работает следующим образом.

По мере расхода припоя в процессе лужения после прерывания контакта между стержнем 26 и зеркалом припоя 27 автоматически срабатывает дозирующее устройство, по лотку которого в ванну 20 поступает припой в виде порошка (стружки). Механизм автоматической зачистки паяльников 16 (фиг. 10) работает по мере загрязнения поверхности Г-образных волноводов паяльников, при этом флажок 39 при прохождении через волноводы торцовыми поверхностями обеспечивает съем с их поверхности шлама.

В устройстве принята следующая последовательность контрольно-измерительных операций: контроль радиодеталей на короткое замыкание; запись информации о коротком замыкании в регистр запоминающего устройства; разряд радиодетали после контроля на короткое замыкание; контроль радиодетали по емкости; запись информации о емкости в регистр запоминающего устройства; счет общего количества радиодеталей, загруженных в линию; сброс радиодеталей в бункер в соответствии с результатами контроля.

В устройстве применена электронная система запоминания результатов контроля. Информация о результатах измерения емкости поступает на допусковый контролер, который определяет номер группы, соответствующий измеренному значению емкости. Номер группы кодируется четырехразрядным двоичным кодом и запоминается в сдвиговых регистрах, в которых сдвигается синхронно с перемещением зажимных губок. При сбросе радиодеталей в бункеры производится декодирование результатов контроля на соответствующих выходах регистров.

Предлагаемое устройство обеспечивает большую производительность по сравнению с прототипом, а также позволяет оснастить устройство ультразвукового лужения узлом контроля электропараметров радиодеталей. Повышение производительности достигается за счет сокращения времени на межоперационные связи и использование механизмов автоматической подачи припоя и автоматической зачистки паяльников.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ РАДИОДЕТАЛЕЙ | 1992 |

|

RU2041036C1 |

| Устройство для перемещения радиодеталей преимущественно в установках металлизации и сборки радиодеталей с выводами | 1987 |

|

SU1451882A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ РАДИОДЕТАЛЕЙ | 1986 |

|

RU1345478C |

| Устройство для подачи радиодеталей | 1980 |

|

SU902343A1 |

| Устройство для нанесения покрытий на заготовки конденсаторов | 1985 |

|

SU1247958A1 |

| Устройство для подачи плоских радиодеталей преимущественно в установках для сортировки по электрическим параметрам | 1985 |

|

SU1307618A1 |

| Устройство для нанесения покрытия на заготовки конденсаторов | 1987 |

|

SU1499411A1 |

| Устройство для подачи радиодеталей,преимущественно,в установках для контроля радиодеталей с односторонними выводами по электрическим параметрам | 1984 |

|

SU1205329A1 |

| Устройство для подачи радиодеталей преимущественно с односторонними выводами | 1986 |

|

SU1370809A1 |

| Устройство для нанесения покрытия на заготовки конденсаторов | 1987 |

|

SU1499412A1 |

Использование: изобретение относится к производству радиодеталей, преимущественно к оборудованию для ультразвукового лужения заготовок стеклокерамических конденсаторов. Сущность изобретения: устройство ультразвукового лужения содержит каркас 1, на котором размещены генератор 17 ультразвуковых колебаний, два вибробункера, вибролоток, столик с загрузочной площадкой, манипулятор с приводом для подачи заготовок на столик, транспортирующий роторный диск с Г образными захватами для заготовок и копиром для перемещения захватов, ванну для ультразвукового лужения и два ультразвуковых паяльника с Г образными волноводами. Радиодетали поступают по витку вибробункера до упора к позиции загрузки транспортирующего диска манипулатором. Манипулятор передает радиодетали на транспортирующий роторный диск. При вращении диска радиодетали ориентируются, фиксируются, проходят зону лужения, а затем передаются на цепной транспортер. На транспортере проводится измерение на короткое замыкание, измерение емкости, контроль и сортировка. 3 з.п. ф-лы, 10 ил.

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ РАДИОДЕТАЛЕЙ | 1986 |

|

RU1345478C |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-09-20—Публикация

1989-01-04—Подача