Изобретение относится к устройствам для пайки, а именно к устройствам для ультразвукового лужения радиодеталей.

Изобретение может быть использовано для ультразвукового лужения металлопленочных, металлобумажных, керамических конденсаторов и резисторов.

Известно устройство для лужения, например, конденсаторов на основе диэлектрической керамики, содержащее станину с установленным на ней ротором, выполненным в виде диска с закрепленными на нем устройствами захвата радиодеталей, обеспечивающими загрузку, удержание и выгрузку посредством кулачка [1] Устройство также содержит узел ультразвукового лужения, состоящий из тигля с припоем и ультразвукового паяльника, установленный на станине вибробункер с накопителем, выполненным в виде лотка.

При работе устройства радиодеталь из вибробункера подается в накопитель, откуда она поступает в устройство захвата радиодеталей, установленное на роторе, вращение которого осуществляется электроприводом, обеспечивающим небольшую скорость вращения ротора около четырех оборотов в 1 мин. Укрепленная в устройстве захвата радиодеталь, проходит зону ультразвукового лужения, где происходит нанесение припоя, и поступает в зону съема радиодеталей с ротора.

В известном устройстве скорость нанесения припоя на радиодеталь недостаточна из-за того, что скорость вращения ротора ограничена инерционностью механических устройств захвата, из-за которой не происходит своевременное фиксирование радиодеталей в момент прохождения ими зоны загрузки.

Известно устройство для ультразвукового лужения радиодеталей [2] содержащее станину, установленный на ней тигель с расплавленным припоем, выполненный в виде ванны, снабженной электрическим нагревателем, и два ультразвуковых паяльника, установленных на одной горизонтальной оси, каждый из которых выполнен в виде магнитострикционного преобразователя, трансформатора и волновода Г-образной формы. Конец волновода размещен в тигле с припоем так, что уровень зеркала припоя совпадает с узлом изгибных колебаний рабочей поверхности конца волновода.

Известное устройство имеет низкую производительность лужения, так как в нем отсутствуют механизмы, обеспечивающие автоматизацию процесса лужения с высокой скоростью нанесения припоя на контактные поверхности.

Цель изобретения повышение скорости лужения радиодеталей.

Это достигается тем, что устройство для ультразвукового лужения радиодеталей, содержащее станину, на которой установлен узел ультразвукового лужения, выполненный в виде ванны с расплавленным припоем и двух зеркально установленных относительно друг друга ультразвуковых паяльников с волноводами Г-образной формы, концы которых размещены в ванне с припоем, снабжено размещенными на станине вибробункером, установленной перпендикулярно ей плитой, ротором для перемещения радиодеталей с выполненными в нем радиальными каналами, механизмом загрузки радиодеталей, механизмом прижатия радиодеталей к ротору, механизмом ориентации, закрепленными на плите, блоком управления, вакуумным насосом, соединенным с каналами в роторе, механизм загрузки выполнен в виде лотка с крышкой, в которой выполнено отверстие для подачи сжатого воздуха, закрепленной на крышке плоской пружины и двух пневмоцилиндров, механизм прижатия выполнен в виде ленты, подпружиненного ролика и кронштейна, один конец ленты закреплен на ролике, а другой на кронштейне, механизм ориентации выполнен в виде двух дугообразных пластин, расположенных симметрично по обе стороны ротора, и двух соединенных между собой винтом держателей, закрепленных на плите с возможностью перемещения в направлении, перпендикулярном ротору, каждая пластина жестко закреплена на соответствующем держателе, узел ультразвукового лужения установлен с возможностью перемещения в вертикальной плоскости.

Пневмоцилиндры могут быть закреплены на крышке, либо установлены перпендикулярно друг другу и закреплены на лотке, устройство может содержать также ротор контроля с электроконтактами, закрепленным на плите, и кинематически связанным с ротором для перемещения радиодеталей, два подвижных электроконтакта, установленных на плите с возможностью взаимодействия с электроконтактами ротора контроля, блок контроля электропараметров радиодеталей, соединенный с электроконтактами ротора контроля, механизм разбраковки радиодеталей, установленный на станине и соединенный с блоком управления.

Данное устройство для ультразвукового лужения радиодеталей за счет увеличения скорости вращения ротора, а следовательно, повышения скорости нанесения припоя на радиодетали позволяет как минимум в два раза повысить производительность обработки радиодеталей. Изобретение позволяет сократить количество оборудования, используемого для нанесения припоя на торцы секций металлопленочных конденсаторов, снизить капитальные и эксплуатационные затраты. Также данное устройство позволяет расширить область применения ультразвуковой обработки радиодеталей.

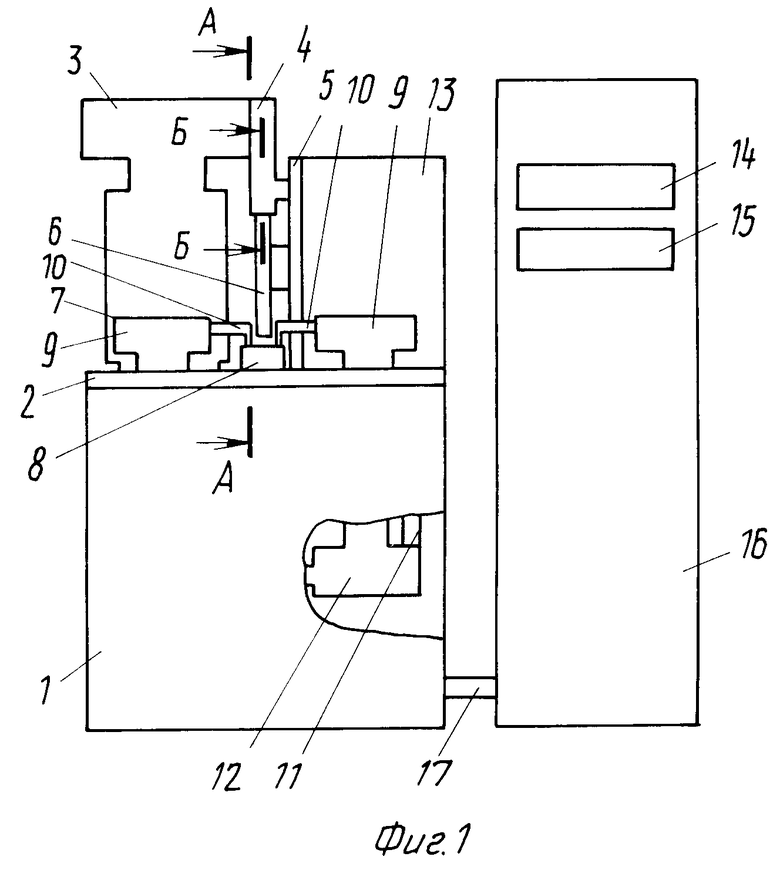

На фиг. 1 изображен схематично общий вид предлагаемого устройства с местным разрезом станины; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1 и механизм загрузки, содержащий два пневмоцилиндра, закрепленных на крышке; на фиг. 4 разрез Б-Б и механизм загрузки, содержащий два пневмоцилиндра, установленных перпендикулярно друг другу и закрепленных на лотке; на фиг. 5 разрез Г-Г на фиг. 4; на фиг. 6 ротор контроля и механизм разбраковки радиодеталей.

Устройство для ультразвукового лужения радиодеталей содержит станину 1 (фиг. 1), стол 2, установленный на станине 1 с возможностью перемещения в вертикальном направлении. Устройство содержит вибробункер 3, установленный на станине 1, предназначенный для ориентированной подачи радиодеталей в механизм 4 загрузки радиодеталей. Также устройство имеет плиту 5, установленную на станине 1 перпендикулярно ее основанию. На плите 5 закреплен механизм 4 загрузки, расположенный над установленным также на плите 5 ротором 6 для перемещения радиодеталей. На столе 2 установлен узел 7 ультразвукового лужения, выполненный в виде ванны 8 с расплавленным припоем и двух зеркально установленных относительно друг друга ультразвуковых паяльников 9 с волноводами 10 Г-образной формы, концы которых размещены в ванне 8. Ротор 6 установлен над узлом 7 ультразвукового лужения и расположен между волноводами 10 ультразвуковых паяльников 9. Ротор 6 посредством трубопровода 11 соединен с вакуумным насосом 12 и кинематически связан с электрическим приводом 13. В устройстве имеются также блок 14 управления и генератор 15 ультразвуковых колебаний, расположенные в стойке 16. Блок 14 управления соединен электрическим кабелем 17 с ванной 8, механизмом 4 загрузки и электрическим приводом 13, а генератор 15 соединен соответственно с ультразвуковыми паяльниками 9. В устройстве имеется также (фиг. 2) механизм 18 прижатия радиодеталей к ротору 6. Механизм 18 прижатия радиодеталей содержит ленту 19 для прижима радиодеталей 20 к ротору 6, подпружиненный ролик 21 с закрепленным на нем одним концом ленты 19 и кронштейн 22 с жестко закрепленным на нем другим концом ленты 19. Подпружиненный ролик 21 расположен в зоне выхода радиодеталей 20 из механизма 4 загрузки и закреплен на плите 5. Кронштейн 22 установлен в зоне снятия радиодеталей 20 с ротора 6 и закреплен на плите 5. Ротор 6 выполнен в виде диска, по наружной поверхности которого имеются пазы 23 для размещения радиодеталей 20, выполненные с заданным шагом. Шаг расположения пазов 23 определяется из условия необходимости и достаточности времени на восстановление слоя припоя на рабочей поверхности волноводов 10 ультразвуковых паяльников 9 при производительности, обеспечивающей оптимальное время прохождения радиодеталью 20 зоны нанесения припоя. При этом оптимальным, например, при лужении торцов секций металлопленочных конденсаторов, является время, при котором не успевает начаться тепловое разрушение органического диэлектрика с одной стороны и обеспечиваются электропараметры радиодеталей и механическая прочность соединения слоя припоя с торцом секции с другой стороны. В этом случае производительность является оптимальной. Ширина паза 23 определяется габаритными размерами радиодеталей 20 и должна быть достаточной для того, чтобы радиодеталь 20 беспрепятственно вошла в паз 23 и по всей своей плоскости касалась его основания.

Глубина паза 23 также определяется габаритными размерами радиодетали 20 и должна быть не менее половины максимальной, в пределах допуска толщины радиодетали 20 данного типоразмера. В противном случае при транспортировании радиодеталей 20 происходит их непроизвольный выход из пазов 23. Глубина паза 23 не может быть также больше минимальной в пределах допуска толщины радиодетали 20 данного типоразмера, так как при этом не будет осуществляться прижим радиодеталей 20 лентой 19 к ротору 6. Это может привести к дезориентации радиодетали 20 в пазе 23, т.е. снижению качества лужения.

Устройство содержит также механизм 24 ориентации радиодеталей, выполненный в виде двух закрепленных на плите 5 держателей 25, соединенных винтом 26, закрепленных на них и расположенных симметрично плоскости ротора 6 двух пластин 27 дугообразной формы, ограничивающих перемещение радиодеталей 20 в направлении, перпендикулярном плоскости ротора 6, и имеющих возможность перемещения в том же направлении для лужения различных типоразмеров радиодеталей 20 по длине. Механизм 24 ориентации радиодеталей размещен перед узлом 7 ультразвукового лужения и закреплен на плите 5. Устройство содержит также бункер 28 обработанных радиодеталей, установленный на станине 1 таким образом, чтобы зона снятия радиодеталей 20 с ротора 6 находилась над бункером 28. Механизм 4 загрузки имеет плоскую пружину 29, прижимающую радиодетали 20 к ротору 6. По направлению стрелки М показано направление вращения ротора 6. В роторе 6 выполнены радиальные каналы 30 для создания вакуума в зоне соприкосновения радиодеталей 20 с основанием паза 23. Механизм 4 загрузки радиодеталей выполнен в виде лотка 31 с пазом 32 и крышки 33, установленной со стороны паза 32, в которой имеется отверстие 34 для подачи сжатого воздуха в зону выхода радиодеталей 20 из механизма 4 загрузки радиодеталей в пазы 23 ротора 6. К крышке 33 одним концом прикреплена пружина 29, которая другим концом прижимает радиодетали 20 к ротору 6. Механизм 4 загрузки содержит два пневмоцилиндра 35, предназначенных для поштучной подачи радиодеталей 20 в пазы 23 ротора 6 таким образом, что штоки поршней 36, 37 пневмоцилиндров 35 входят в пазы, выполненные в крышке 33. Один из пневмоцилиндров 35 расположен от выходного торца механизма 4 загрузки радиодеталей на минимально возможном расстоянии, позволяющем конструктивно выполнить подвод сжатого воздуха к отверстию 34. Поршень 36 данного пневмоцилиндра 35 выполнен со штоком плоской формы. На фиг. 3 поршень 36 показан в исходном положении, при котором нижний торец его штока совмещен с плоскостью основания паза 23. В исходном положении отсутствует возможность перемещения радиодеталей 20 вдоль паза 32 по направлению к выходу из механизма 4 загрузки радиодеталей. Другой пневмоцилиндр 35, расположенный первым по ходу перемещения радиодеталей 20 по отношению к указанному ранее пневмоцилиндру 35, закреплен от него на расстоянии, равном полторы ширины обрабатываемой радиодетали 20. Данное расстояние регулируется за счет перемещения первого по ходу движения радиодеталей 20 пневмоцилиндра 35 при наладке механизма 3 загрузки на заданный типоразмер обрабатываемой радиодетали 20. Поршень 37 данного пневмоцилиндра 35 выполнен со штоком, имеющим цилиндрическую форму. На фиг. 3 поршень 37 показан в исходном положении, при котором нижний торец его штока совмещен с нижней плоскостью крышки 33. При данном исходном положении радиодетали 20 имеют возможность перемещаться вдоль паза 32 под штоком. По направлению стрелки Д показано направление подачи сжатого воздуха, предназначенного для перемещения радиодеталей 20 из механизма 4 загрузки радиодеталей в пазы 23 ротора 6.

На фиг. 4, 5 показан вариант расположения пневмоцилиндров 35 механизма 4 загрузки в разных плоскостях с углом между ними 90о. Такое расположение пневмоцилиндров 35 обеспечивает дополнительные удобства при работе устройства за счет улучшения доступа сверху через щелевое отверстие 38 к радиодеталям 20 на выходе из лотка 31. Исходное состояние пневмоцилиндров 35 в статике полностью соответствует изложенному при описании фиг. 3.

На фиг. 6 показан вариант выполнения данного устройства, конструкция которого аналогична конструкции устройства, изображенного на фиг. 1-4. Отличие заключается лишь в том, что устройство, изображенное на фиг. 6, содержит ротор 39 контроля, закрепленный на плите 5 и кинематически связанный с ротором 6 для перемещения радиодеталей. Ротор 39 имеет зажимные электрические контакты 40, число которых взаимоопределено передаточным отношением кинематической связи с количеством пазов 23 на роторе 6. На плите 5 установлено два подвижных электрических контакта 41 симметрично относительно плоскости ротора 39 контроля с возможностью взаимодействия с электрическими контактами 40 ротора 39 контроля. Подвижные электрические контакты 41 соединены радиочастотным кабелем 42 с блоком 43 контроля электропараметров радиодеталей 20. Блок 43 контроля электропараметров электрически связан с блоком 14 управления. На станине 1 установлен механизм 44 разбраковки радиодеталей за подвижными электрическими контактами 41 в зоне снятия радиодеталей 20 с ротора 39 контроля. Механизм 44 разбраковки радиодеталей электрически связан с блоком 14 управления. Также на станине 1 установлен бункер 45 бракованных радиодеталей рядом с бункером 28 обработанных годных деталей под механизмом 44 разбраковки радиодеталей. По направлению стрелки Е показано направление вращения ротора 39 контроля.

Устройство для ультразвукового лужения радиодеталей работает следующим образом.

Обрабатываемые радиодетали 20 (фиг. 2) загружают навалом в вибробункер 3 (фиг.1), в котором они ориентируются и поступают в механизм 4 загрузки радиодеталей. Под воздействием разрежения, обусловленного эжекторным эффектом за счет продувки сжатого воздуха через отверстие 34, радиодетали 20 потоком перемещаются по пазу 32 (фиг. 3) лотка 31 механизма 4 загрузки радиодеталей до момента соприкосновения первой радиодетали 20 со штоком плоской формы поршня 36. Поршень 36 находится в исходном положении, при котором препятствует дальнейшему продвижению радиодетали 20 вдоль канала, образованного пазом 32 лотка 31 и крышкой 33 механизма 4 загрузки, так как в этом положении нижний торец штока поршня 36 совмещен с плоскостью основания паза 32. В тот же момент исходное положение поршня 37 со штоком цилиндрической формы позволяет беспрепятственно продвигаться радиодеталям 20 вдоль паза до момента касания штока поршня 36.

При включении электрического привода 13 (фиг. 1) ротора 6 блок 14 управления вырабатывает синхронно с прохождением пазов 23 ротора 6 зоны выхода радиодеталей 20 из механизма 4 загрузки последовательность импульсов, управляющих пневмоцилиндрами 35 по алгоритму, обеспечивающему поштучную подачу радиодеталей 20 в пазы 23 ротора 6. После начала цикла загрузки радиодетали 20 через некоторое минимальное время, достаточное для прохождения радиодеталью 20 расстояния, равного ширине Н секции, блоком 14 управления вырабатывается импульс для управления первым по ходу перемещения радиодеталей 20 пневмоцилиндром 35. Поршень 37 указанного пневмоцилиндра 35 принимает положение, при котором нижний торец его штока прижимает следующую за первой радиодеталь 20 к основанию паза 32 лотка 31 механизма 4 загрузки. После прижатия радиодетали 20 штоком поршня 37 блоком 14 управления вырабатывается импульс для управления вторым по ходу радиодетали 20 пневмоцилиндром 35, при этом поршень 36 со штоком плоской формы перемещается в положение, при котором нижний торец его штока совмещается с нижней плоскостью крышки 33, т.е. открывается канал для выхода первой радиодетали 20 из механизма 4 загрузки. Радиодеталь 20 в результате эжекторного эффекта, обусловленного потоком сжатого воздуха, вытекающего по направлению стрелки Д из отверстия 34, стремится с большой скоростью переместиться из механизма 4 загрузки в паз 23 ротора 6. После выхода радиодетали 20 из-под штока плоской формы поршня 36 пневмоцилиндра 35, поршень 36 по сигналу с блока 14 управления занимает исходное положение. В тот же момент вырабатывается импульс для управления первым по ходу пневмоцилиндром 35, который перемещает в исходное положение поршень 37 со штоком цилиндрической формы. В дальнейшем цикл повторяется в течение всего времени вращения ротора 6.

Такой же алгоритм работы пневмоцилиндров 35 имеет механизм 4 загрузки, выполненный по варианту, изображенному на фиг. 4 и 5. Радиодетали 20, выходя из под штока поршня 36 пневмоцилиндра 35, под воздействием плоской пружины 29 прижимаются к ротору 6 для перемещения радиодеталей. В частном случае при стабильных размерах радиодеталей 20, функцию поштучной выдачи их в пазы 23 ротора 6 может выполнять плоская пружина 29, изогнутая определенным образом, повторяющим профиль радиодетали, что позволяет упростить конструкцию механизма 4 загрузки за счет исключения пневмоцилиндров 35.

В общем случае временной цикл работы устройства определяется циклом работы механизма 4 загрузки, пневмоцилиндры 35 которого имеют незначительные холостые ходы, которые совмещены в противофазе с рабочими ходами друг друга, что так же время, затрачиваемое на перемещение радиодеталей 20 из канала механизма 4 загрузки в пазы 23 ротора 6, минимально (несколько десятков миллисекунд). Таким образом достигается сокращение времени, затрачиваемого на загрузку радиодеталей 20 в ротор 6 для перемещения радиодеталей и имеется возможность увеличения скорости вращения ротора 6, уменьшения времени прохождения радиодеталью 20 зоны нанесения припоя, т.е. повысить скорость лужения радиодеталей 20.

Далее после выхода из механизма 4 загрузки радиодетали 20, попадая под металлическую ленту 19, прижимаются ею к ротору 6 и транспортируются в его пазах 23, взаимодействуя с дугообразными пластинами 27 механизма 24 ориентации радиодеталей, при этом механизм 18 прижатия радиодеталей и вакуум, создаваемый каналами 30 в зоне соприкосновения радиодеталей 20 с основаниями пазов 23 в секторе от механизма 4 загрузки до зоны снятия радиодеталей 20 с ротора 6, обеспечивают необходимое фиксирование положения радиодеталей 20 в пазах 23 ротора 6. Такое выполнение ротора 6 для перемещения радиодеталей, механизма 18 прижатия деталей, механизма 24 ориентации радиодеталей обеспечивает поштучное перемещение радиодеталей 20 в пазах 23 ротора 6 при скорости вращения ротора 6 более десяти оборотов в 1 мин. что при количестве пазов 23 на роторе 6, например, равном двадцати четырем, соответствует цикловой производительности более четырнадцати тысяч штук в 1 ч. что как минимум в два раза превышает производительность известных устройств.

Таким образом, предложенная конструкция ротора 6 для перемещения радиодеталей, механизма 18 прижатия, механизма 24 ориентации так же обеспечивает уменьшение времени прохождения радиодеталью 20 зоны нанесения припоя. Затем радиодетали 20 проходят зону узла 7 ультразвукового лужения с расплавленным в ванне 8 припоем. Радиодетали 20, входя в соприкосновение с кавитирующим слоем припоя, образованным на рабочей поверхности Г-образных волноводов 10 ультразвуковых паяльников 9, соединенных кабелем 17 с генератором 15 ультразвуковых колебаний, обслуживаются и, выходя из под ленты 19, выгружаются в бункер 28 обработанных деталей, из которого вручную перегружаются в технологическую тару и отправляются в ней на последующие операции.

В варианте, изображенном на фиг. 6, радиодетали 20, выходя из под металлической ленты 19, зажимаются за облуженные поверхности зажимными электрическими контактами 40 ротора 39 контроля. В зажатом состоянии радиодетали 20 перемещаются в зону расположения двух подвижных электрических контактов 41, где происходит поочередное подключение контактов 40, с которыми связаны электрически радиодетали 20. Подвижные электрические контакты 41 в свою очередь связаны радиочастотным кабелем 42 с блоком 43 контроля. Таким образом, радиодетали 20 поочередно оказываются подключенными через зажимные контакты 40 ротора 39 контроля, подвижные электрические контакты 41, радиочастотный кабель 42 к блоку 43 контроля электропараметров радиодеталей, результат измерения с которого поступает в блок 14 управления. По результатам измерения электрических параметров радиодеталей 20 блок 14 управления вырабатывает для механизма 44 разбраковки сигнал "Годен" или "Брак". Механизм 44 разбраковки производит съем бракованных радиодеталей 20 в бункер 45 для бракованных радиодеталей, а годные выгружаются в бункер 28 для обработанных годных радиодеталей. Затем радиодетали 20 отправляются на дальнейшие технологические операции.

Таким образом, изобретение позволяет за счет сокращения времени, затрачиваемого на подачу радиодеталей в ротор для перемещения радиодеталей, увеличить скорость его вращения и сократить время прохождения радиодеталями зоны нанесения припоя и таким образом повысить скорость лужения радиодеталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ЛУЖЕНИЯ ЗАГОТОВОК СТЕКЛОКЕРАМИЧЕСКИХ КОНДЕНСАТОРОВ РАДИОДЕТАЛЕЙ | 1989 |

|

SU1820573A1 |

| Автоматическая линия для группового изготовления радиодеталей | 1991 |

|

SU1799481A3 |

| Устройство для выгрузки радиодеталей из групповых кассет с канавками | 1990 |

|

SU1781857A1 |

| Устройство для подготовки радиоэлементов преимущественно с однонаправленными выводами к монтажу | 1987 |

|

SU1464307A1 |

| РОТОРНАЯ ТАБЛЕТОЧНАЯ МАШИНА | 2004 |

|

RU2296053C2 |

| Устройство для подачи плоских радиодеталей преимущественно в установках для их сортировки по электрическим параметрам | 1986 |

|

SU1450155A1 |

| Линия для изготовления конденсаторов | 1987 |

|

SU1624548A1 |

| Устройство для механических испытаний и разбраковки полупроводниковых приборов | 1979 |

|

SU911655A1 |

| ТЕРМОФОРМОВОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОЙ ПЛЕНКИ | 2012 |

|

RU2518621C2 |

| Устройство для транспортирования плоских изделий | 1985 |

|

SU1336275A1 |

Использование: ультразвуковое лужение и пайка радиодеталей. Сущность изобретения: устройство содержит станину, узел ультразвукового лужения, выполненный в виде ванны для расплавленного припоя и двух ультразвуковых паяльников с волноводами Г-образной формы, ротор для перемещения радиодеталей, механизм загрузки радиодеталей, механизм прижатия радиодеталей к ротору, механизм ориентации, бункер обработанных радиодеталей, генератор ультразвуковых колебаний и блок управления. Ротор для перемещения радиодеталей выполнен с пазами для размещения радиодеталей и радиальными каналами, соединенными с вакуумным насосом, механизм прижатия выполнен в виде подпружиненного ролика, ленты и кронштейна. Механизм загрузки радиодеталей выполнен в виде лотка с крышкой, плоской пружины, закрепленной на крышке, и двух пневмоцилиндров с различными вариантами их размещения. Устройство снабжено столом, плитой и вакуумным насосом. Устройство может быть снабжено ротором контроля, подвижными электрическими контактами, блоком контроля, механизмом разбраковки и бункером бракованных радиодеталей. 3 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для ультразвукового лужения изделий | 1982 |

|

SU1018818A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-09—Публикация

1992-12-17—Подача