Изобретение предназначено для автоматизации измерения и контроля диаметров электроизоляционных намоточных изделий в процессе Их изготовления.

Устройство согласно данному изобретению встраивается в намоточный станок и создает Основу для полной автоматизации производства электроизоляционных намоточных изделий.

Оно основано на известном способе измереИИя диаметров цилиндрических изделий путем обкатки их иоверхностн специальным роликом.

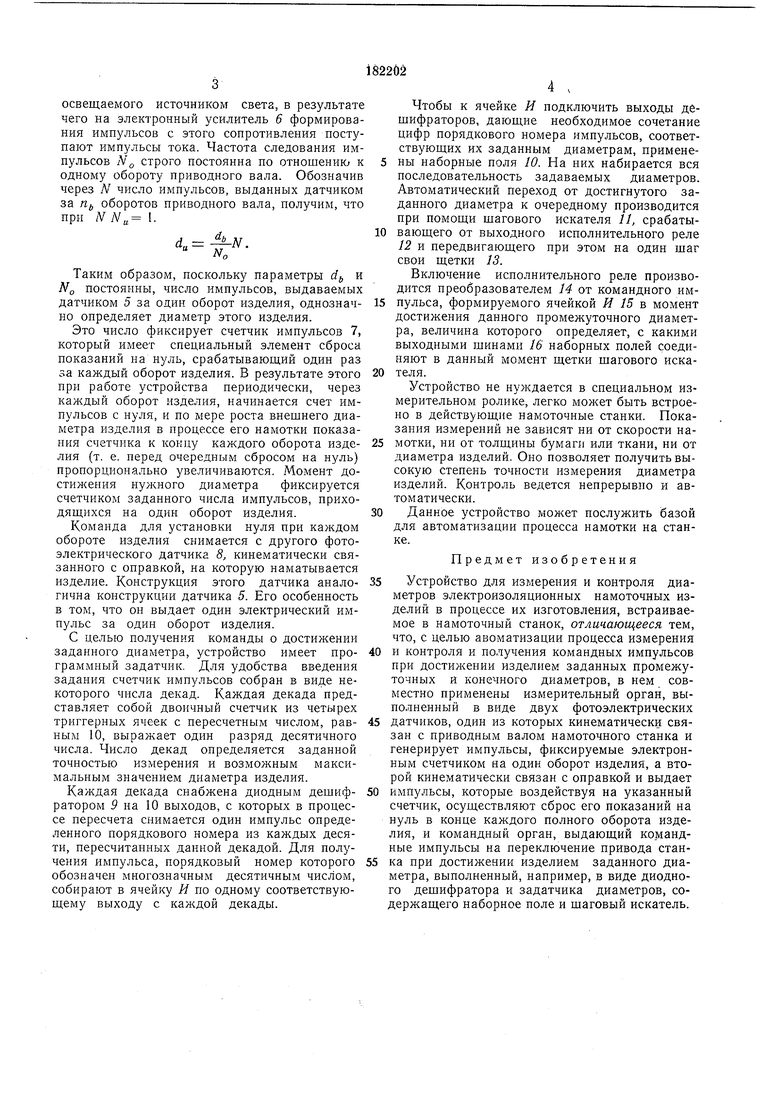

В предложенном устройстве совместно применены измерительный орган, выполненный в виде Двух фотоэлектрических датчиков, один из которых кинематически связан с приводным валом намоточного станка, а второй - с оправкой, на которую наматывается изделие, и командный орган, выдающий командные импульсы на переключение привода станка.

Применение указанных элементов позволяет автоматически измерять и контролировать диаметры намоточных изделий с учетом специфики их изготовления и получать командные импульсы при достижении заданных промел уточных и конечного диаметров. Например, при изготовлении конденсаторных втулок, особенностью которых является размещение в теле наматываемого изделия на строго определеиных диаметрах нескольких десятков металлических или полупроводниковых обкладок, необходимо с нужной точностью и непрерывно контролировать в процессе производства диаметр изделий и выдавать при достижении нужного диаметра команду на автоматический переход к следующей технологической операции.

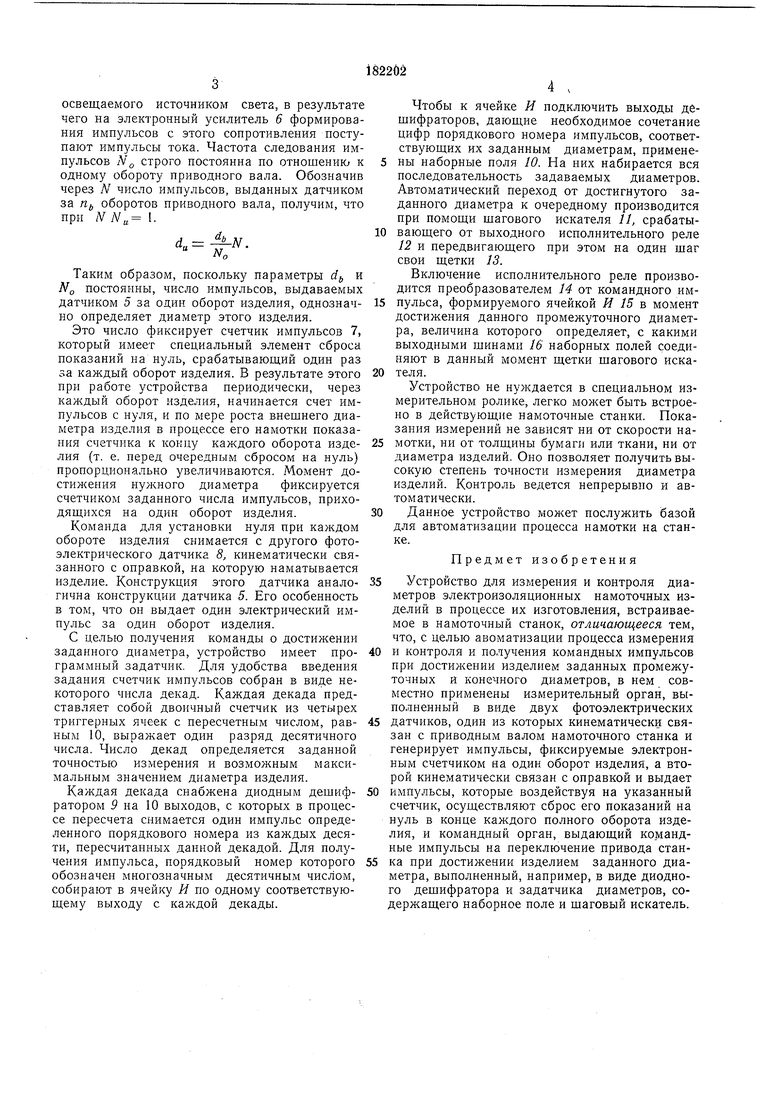

Па чертеже представлена блок-схема, предложенного устройства. Принцип действия устройства.

Изготовляемое изделие 1 вместе с металлической оправкой 2, на которую наматывают нроиитанную электроизоляционным лаком бумагу или ткань, вращается от приводных валов 3, на которых оно расположено во время намотки и которые связаны с электроприводом 4.

Параметры изделия и приводного вала свя о.d-hnh

заны между собой соотношением: «„ ,

„

и /г,

диаметр и скорость изделия;

а di, и /г диаметр и скорость приводного вала.

25

освещаемого источником света, в результате чего на электронный усилитель 6 формирования имнульсов с этого сопротивления поступают импульсы тока. Частота следования импульсов NQ строго постоянна по отношению к одному обороту приводного вала. Обозначив через N число импульсов, выданных датчиком за я оборотов приводного вала, получим, что при /V N {.

d, NO

Таким образом, поскольку параметры df, и NO постоянны, число импульсов, выдаваемых датчиком 5 за один оборот изделия, однозначно определяет диаметр этого изделия.

Это число фиксирует счетчик импульсов 7, который имеет специальный элемент сброса показаний на нуль, срабатывающий один раз за каждый оборот изделия. В результате этого при работе устройства периодически, через каждый оборот изделия, начинается счет импульсов с нуля, и по мере роста внешнего диаметра изделия в процессе его намотки показания счетчика к концу каждого оборота изделия (т. е. перед очередным сбросом на нуль) пропорционально увеличиваются. Момент достилсения нужного диаметра фиксируется счетчиком заданного числа импульсов, приходящихся на один оборот изделия.

Команда для установки нуля при каждом обороте изделия снимается с другого фотоэлектрического датчика 8, кинематически связанного с оправкой, на которую наматывается изделие. Конструкция этого датчика аналогична конструкции датчика 5. Его особенность в том, что он выдает один электрический импульс за один оборот изделия.

С целью получения команды о достижении заданного диаметра, устройство имеет программный задатчик. Для удобства введения задания счетчик импульсов собран в виде некоторого числа декад. Каждая декада представляет собой двоичный счетчик из четырех триггерных ячеек с пересчетным числом, равным 10, выражает один разряд десятичного числа. Число декад определяется заданной точностью измерения и возможным максимальным значением диаметра изделия.

Каждая декада снабжена диодным дешифратором 9 на 10 выходов, с которых в процессе пересчета снимается один импульс определенного порядкового номера из каждых десяти, пересчитанных данной декадой. Для получения импульса, порядковый номер которого обозначен многозначным десятичным числом, собирают в ячейку Я по одному соответствующему выходу с декады.

Чтобы к ячейке И подключить выходы дешифраторов, дающие необходимое сочетание цифр порядкового номера импульсов, соответствующих их заданным диаметрам, применены наборные поля 10. На них набирается вся последовательность задаваемых диаметров. Автоматический переход от достигнутого заданного диаметра к очередному производится при помощи щагового искателя //, срабатывающего от выходного исполнительного реле 12 и передвигающего при этом на один шаг свои щетки 13.

Включение исполнительного реле производится преобразователем 14 от командного импульса, формируемого ячейкой И 15 в момент достижения данного промежуточного диаметра, величина которого определяет, с какими выходными шинами 16 наборных полей соединяют в данный момент щетки шагового иска0 теля.

Устройство не нуждается в специальном измерительном ролике, легко может быть встроено в действующие намоточные станки. Показания измерений не зависят ни от скорости намотки, ни от толщины бумаги или ткани, ни от диаметра изделий. Оно позволяет получить высокую степень точности измерения диаметра изделий. Контроль ведется непрерывно и автоматически.

0 Данное устройство может послужить базой для автоматизации процесса намотки на станке.

Предмет изобретения

5 Устройство для измерения и контроля диаметров электроизоляционных намоточных изделий в процессе их изготовления, встраиваемое в намоточный станок, отличающееся тем, что, с целью авоматизации процесса измерения

0 и контроля и получения командных импульсов при достижении изделием заданных промежуточных и конечного диаметров, в нем совместно применены измерительный орган, выполненный в виде двух фотоэлектрических

5 датчиков, один из которых кинематически связан с приводным валом намоточного станка и генерирует импульсы, фиксируемые электронным счетчиком на один оборот изделия, а второй кинематически связан с оправкой и выдает

0 импульсы, которые воздействуя на указанный счетчик, осуществляют сброс его показаний на нуль в конце каждого полного оборота изделия, и командный орган, выдающий командные имнульсы на переключение привода станка при достижении изделием заданного диаметра, выполненный, например, в виде диодного дешифратора и задатчика диаметров, содержащего наборное поле и шаговый искатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ НАМОТОЧНЫМ | 1973 |

|

SU375693A1 |

| Устройство для программного управления намоточным станком | 1980 |

|

SU881670A1 |

| Устройство для намотки секций рулонных конденсаторов | 1990 |

|

SU1780116A1 |

| Станок для намотки тороидальных сердечников | 1981 |

|

SU957289A1 |

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| Устройство для управления намоточным станком | 2018 |

|

RU2695678C1 |

| Устройство управления гильзоклеильным станком | 1987 |

|

SU1535812A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО УПРАВЛЕНИ^Т ПРОДОЛЬНОЙ ПОДАЧЕЙ НАМОТОЧПОГО СТАНКАHAItrrrmHlKlIFSv; !f БИБЛИОТЕ!{Л | 1972 |

|

SU350664A1 |

| Устройство для управления намоточным станком | 1978 |

|

SU792342A1 |

| Устройство для намотки секций конденсаторов | 1977 |

|

SU661626A1 |

Даты

1966-01-01—Публикация