счетчика числа витков, который имеет вход сброса в нулевое положение и счетный вход , лампу подсветки и сигнализатор аварийной остановки станка, оно снабжено датчиком витков, блоком контроля работы датчика витков с I, С, К входами и инверсным выходом и схемой ИЛИ, в программном счетчике числа витков дополнительно предусмотрен предварительный выход, а в регуляторе оборотов вход Замедление, причем датчик витков оптически связан через шпулю и челнок с лампой подсветки, выходом подключен к счетному входу программного счетчика числа витков и к I входу блока конторля работы датчика витков, вход К которого подключен к выходу датчика оборотов, вход С подключен к выводу для подсоединения к единичной шине, а выход подключен к входу сигнализатора аварийной остановки станка и схемы или, другой вход которой подключен к выходу программного счетчика числа витков, а выход соединен с входом Стоп регулятора оборотов, вход Замедление которого подключен к предварительному выходу программного счетчика числа витков.

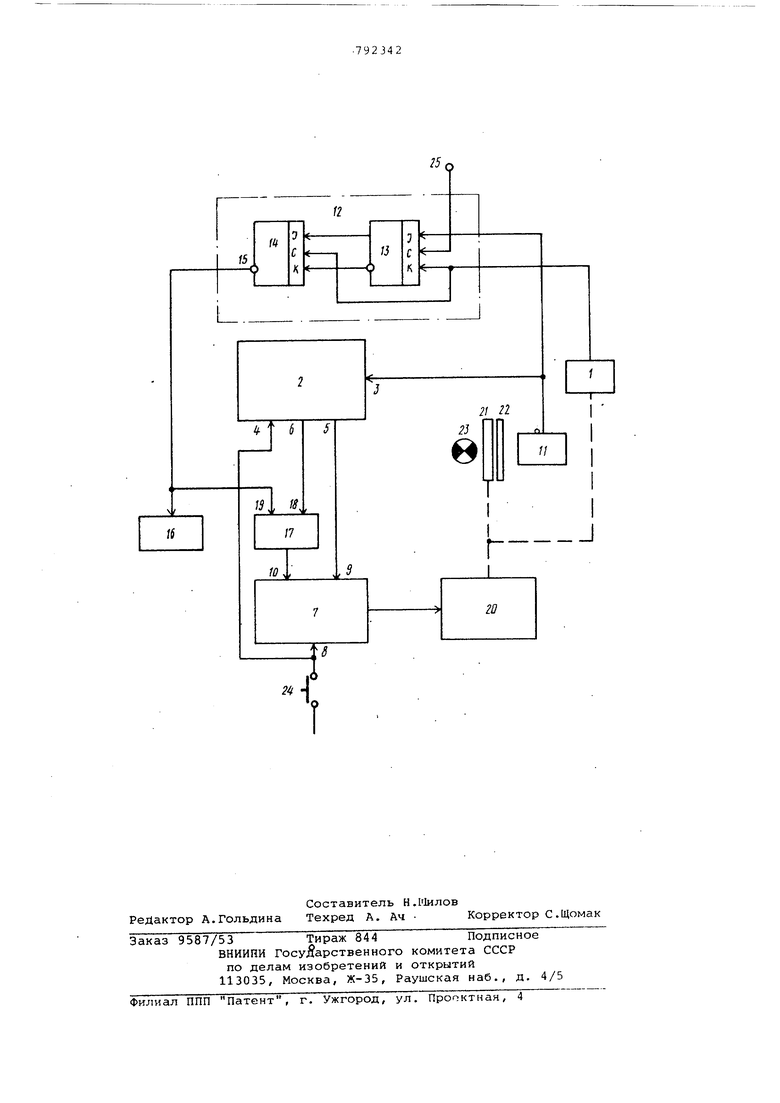

На чертеже представлена принципиальная схема устройства.

Она содержит датчик 1 оборотов, программный счетчик 2 числа витков со счетным входом 3, со входом 4 сброса в нулевое положение, с предварительным выходом 5 и с выходом б, регулятор 7 оборотов со входами Пуск 8, Замедление 9, Стоп 10, датчик 11 витков, выполненный, например, в виде фото-датчика, блок 12 контроля работы датчика витков, состоящий из двух последовательно соединенных IК-триггеров 13 и 14 и имеющий входы I, С, К и инверсный выход 15, сигнализатор 16 авариной остановки станка, схему 17 ИЛИ со входами 18, 19, электродвигатель 20, механически связанный с датчиком 1 оборотов и с челоноком 21, шпулю 22, лампу 23 подсветки, кнопку 24 пуска и вывод 25 для подключения единичной шины.

Датчик 11 витков подключен к сченому входу счетчика 2 и к I-входу блока 12 контроля работы датчика виков, С-вход которого соединен с выводом 25 для подключения единичной шины, а К-вход - с выходом датчика 1 оборотов и с С-входом триггера 14 I-вход которого подключен к выходу триггера 13, а К-вход - к инверсному выходу триггера 13.

Устройство работает следующим образом.

На счетчике 2 числа витков Останавливают заданное количество намaтывae ь x витков и заданное количество витков упреждения. Нажатием

кнопки 24 включают двигатель 20, который плавно приводит в движение выходной вал, связанный с датчиком 1 оборотов, и челноком 21 со шпулей 22, обороты которых преобразуются в электрические импульсы датчиком 11, витков путем перекрытия луча света проводом, находящимся на шпуле 22. Эти импульсы поступают в программный счетчик 2 витков. Как только счетчик 2 витков зарегистрирует количество импульсов, равное заданному упреждению, на выходе 5 появится сигнал, идущий на вход 9 регулятора 7 оборотов. Происходит замедление вращения двигателя. С уменьшением числа оборотов двигателя 20 скорость вращения шпули 22 снижается и домотка витков до заданного числа осуществляется на малой скорости. В момент, когда счетчик 2 зарегистрирует количество импульсов, равное заданной программе, на выходе 6 появится командный импульс, идущий через схему 17 ИЛИ на вход 10 регулятора 7 оборотов. Выходной вал двигателя, а следовательно и шпуля, под действием тормозов оста°кавливается без выбега, т.к. выключение производится при малой скорости. В начале следующего цикла работы, в момент включения кнопки 24 пуска, на вход 4 счетчика 2 поступает импульс. При этом счетчик 2 приводится в нулевое положение. Далее цикл работы повторяется. Упомянутая выше плавность пуска обеспечивается узлом разгона, установленным в блоке управления.

Характерной особенностью устройства является то, что синхронно с датчиком 11 витков работает датчик 1 оборотов, импульсы которого отстают по фазе от импульсов датчика 11 витков. Оба датчика подключены на вход блока 12 контроля. Последний контролирует жестко установленную последовательность следования импульсов датчиков 1 и 11 и в случае ее нарушения (что возможно при обрыве провода или неисправности датчика виков) выдает сигнал, который через схему 17 ИЛИ выключает станок и включает сигнализатор 16. Станок останавливается. При этом выбег при максимальной скорости составляет не более 0,5 оборота шпули 22. Поэтому показания счетчика 2 зафиксируют число витков, на котором произошел обрыв или отказ датчика 11 витков.

Блок 10 контроля работы датчика витков работает следующим образом. В исходном состоянии триггеры 13, 14 посредством установочных входов (не показаны) переводятся в единичное состояние. В процессе работы вначале, появляется импульс на выходе датчика 11, который не оказываleT влияния на единичное состояние триггера 13. Затем появляется импуль

на выходе датчика 1 оборотов, при исчезновении которого триггер 13 изменяет свое единичное состояние на нулевое. Однако .триггер 14 при этом сохраняет прежнее единичное состояние, так как на К-входе - . нуль.. Далее появляется импульс на выходе датчика 11 и цикл работы повторяется. При этом Кс1ждый раз изменяет свое состояние триггер 13, а . триггер 14 находится в единичном состоянии, что свидетельствует о нормальном процессе намотки.

При обрыве провода или неисправности (сбоях) датчика 11 витков нарушится последовательность поступления импульсов на входы блока 12. Это приводит к тому, что на С-вход триггера 14 поступает импульс, когда на его К-входе будет присутствовать потенциал, что приводит к опрокидыванию триггера 14 в нулевое состояние. На его инверсном выходе 15 появляется,сигнал, включающий сигнализатор 16 аварийной остановки станка и через схему 17 ИЛИ отключающий питание электродвигателя -20.

Использование изобретения позволяет обеспечить автоматическую остановку станка и сигнализацию в момент обрыва провода или появления несправности (сбоев) датчика витков что сокращает потери времени и устраняет неисправимый брак, так как счетчик сохраняет показания на момент обрыва, а тормозная система исключает выбег и тем самым домотку лишних витков. Это повышает производительность при многостаночном обслуживании оборудования.

Кроме того, наличие постоянного контроля работы датчика витков, повышает достоверность показаний счетчика что в конечном счете повышает точность намотки, а следователно, надежность работы.

Формула изобретения Устройство для управления намоточным станком, содержащее электроцвигатель, механически связанный с челоноком, шпулей и датчиком оборотов, а электрически подключенный к регулятору оборотов, имеющему вход Пуск, подключенный к выходному зажиму кнопки пуска, вход Стоп, связанный с выходом программного счетчика числа витков, который имеет вход сброса в нулевое положение и счетный вход, лампу подсветки и сигнализатор аварийной остановки

0 станка, отличающееся тем, что, с целью повышения производительности труда и улучшения качества намотки, оно снабжено-датчиком витков, блоком контроля работы дат5чика витков с I, С, К входами и инверсным выходом и элементом ИЛИ, программный счетчик числа витков дополнительно снабжен предварительным выходом, а регулятор оборотов 0входом Замедление, причем датчик витков оптически связан через шпулю и челнок с лампой подсветки, выходом подключен к счетном входу програм1.1ного счетчика числа витков и к I входу блока контроля работы

5 датчика витков, вход К которого подключен к выходу датчика оборотов, вход С подключен к выводу для подсоединения к единичной шине, а выход подключен ко входу сигнализа0тора аварийной остановки станка и элемента ИЛИ, другой вход которого подключен к выходу программного счетчика числа витков, а выход соединен с входом Стоп регулятора оборотов,

5 вход Замедление которого подключен к предварительному выходу программного счетчика числа витков.

Источники информации,

, принятые во внимание при экспертизе

0

1.Сепкулов И.Я. , Малов , Устройство управления намоточным станком. Обмен опытом в радиопромышленности, 8, 1977, с. 30.

2.Авторское свидетельство СССР

5 №375683, кл. Н 01 Н 41/04, 1969.

24

| название | год | авторы | номер документа |

|---|---|---|---|

| Электропривод намоточного станка | 1983 |

|

SU1125723A1 |

| Устройство для позиционного управления приводом перемещения объекта | 1987 |

|

SU1500993A2 |

| Электропривод намоточного станка | 1983 |

|

SU1171944A1 |

| Устройство для регулируемогопРЕдОХРАНиТЕльНОгО ТОРМОжЕНия пОд'ЕМ-НОй МАшиНы | 1979 |

|

SU812683A2 |

| Устройство для программного управления бандажировочным станком | 1989 |

|

SU1725187A1 |

| Устройство для программного управления намоточным станком | 1990 |

|

SU1784942A1 |

| Цифровое устройство для автоматического управления движением шахтной подъемной машины | 1978 |

|

SU765173A1 |

| Устройство для программного управления сварочным станком | 1988 |

|

SU1661734A1 |

| Устройство для контроля положения кабины лифта в шахте | 1991 |

|

SU1799351A3 |

| Устройство для программного управления намоточным станком | 1989 |

|

SU1725184A1 |

Авторы

Даты

1980-12-30—Публикация

1978-11-28—Подача