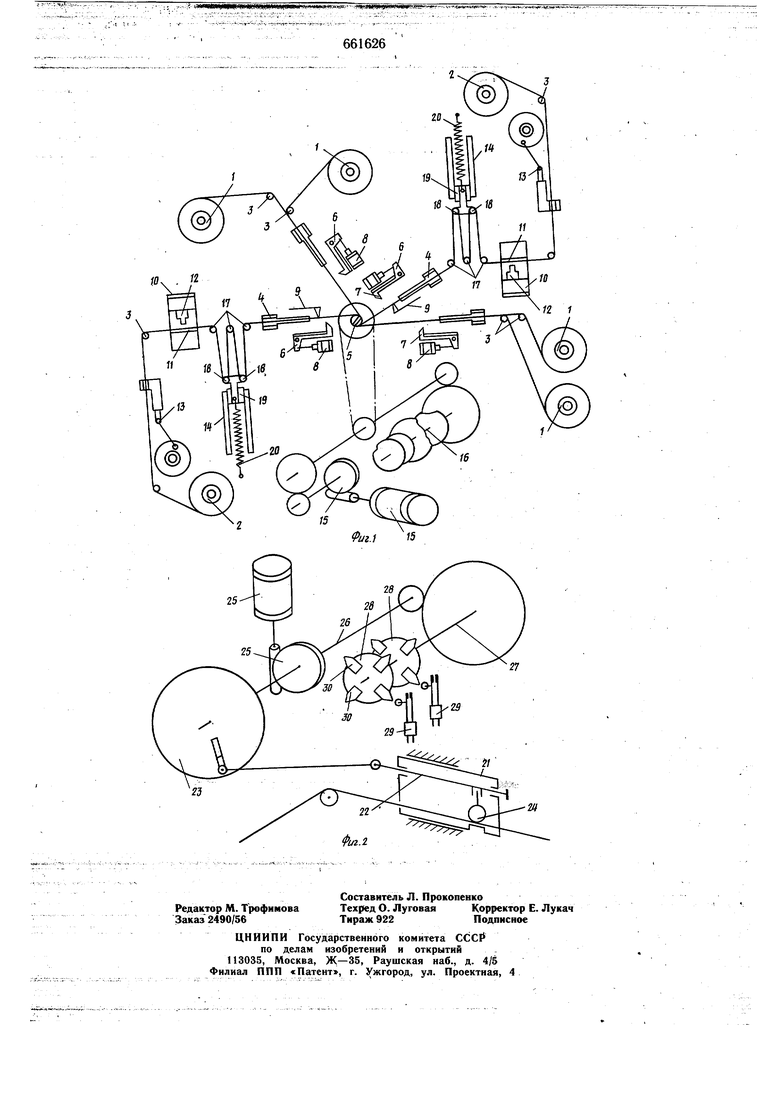

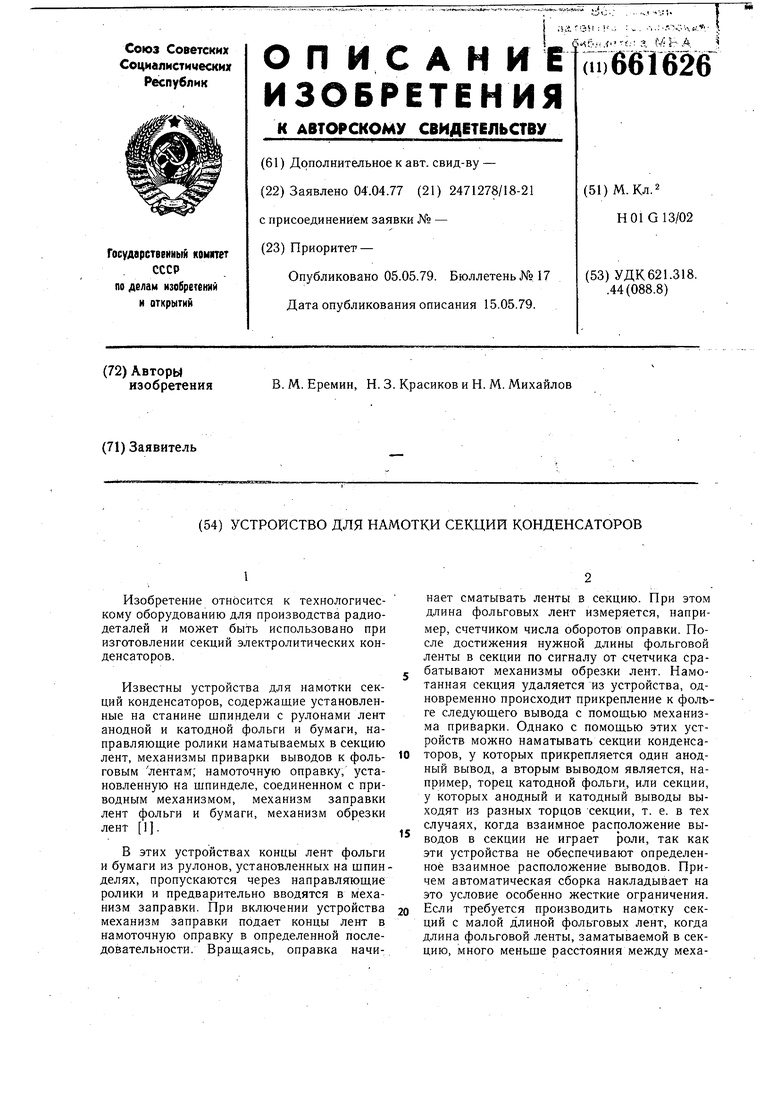

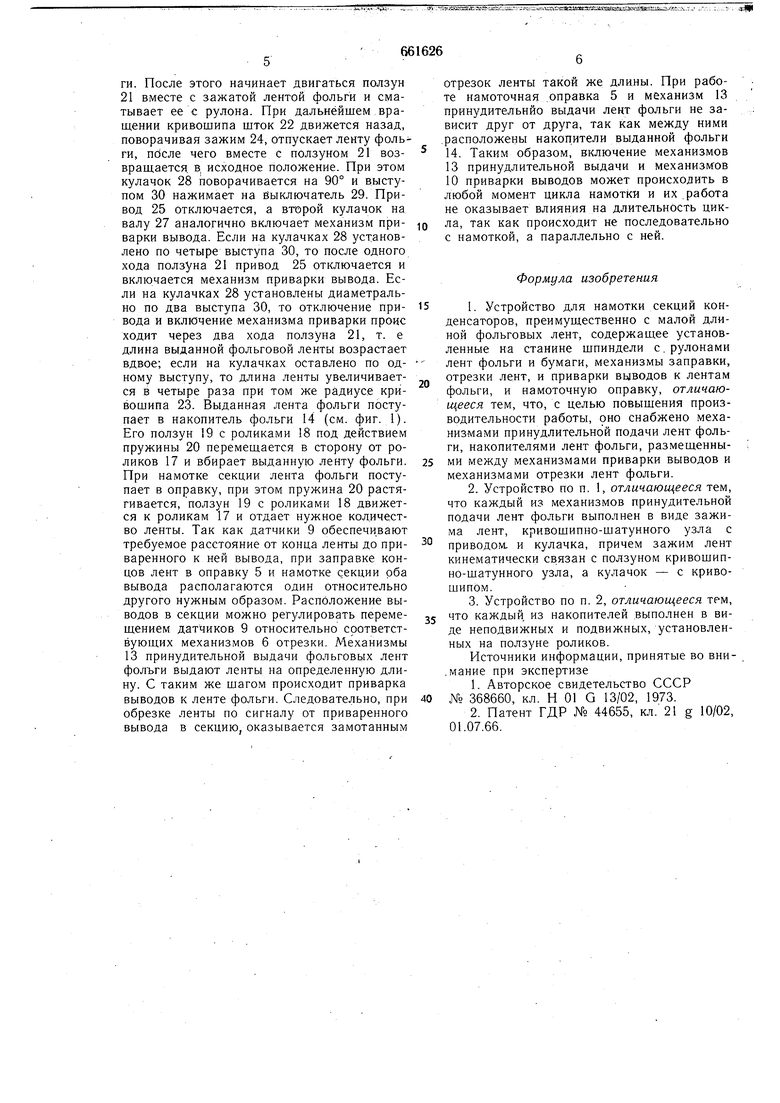

Изобретение относится к технологическому оборудованию для производства радиодеталей и может быть использовано при изготовлении секций электролитических конденсаторов. Известны устройства для намотки секций конденсаторов, содержащие установленные на станине шпиндели с рулонами лент анодной и катодной фольги и бумаги, направляющие ролики наматываемых в секцию лент, механизмы приварки выводов к фольговым лентам; намоточную оправку, установленную на щпинделе, соединенном с приводным механизмом, механизм заправки лент фольги и бумаги, механизм обрезки лент 1. В этих устройствах концы лент фольги и бумаги из рулонов, установленных на шпин делях, пропускаются через направляющие ролики и предварительно вводятся в механизм заправки. При включении устройства механизм заправки подает концы лент в намоточную оправку в определенной последовательности. Вращаясь, оправка начинает сматывать ленты в секцию. При этом длина фольговых лент измеряется, например, счетчиком числа оборотов оправки. После достижения нужной длины фольговой ленты в секции по сигналу от счетчика срабатывают механизмы обрезки лент. Намотанная секция удаляется из устройства, одновременно происходит прикрепление к фолъге следующего вывода с помощью механизма приварки. Однако с помощью этих устройств можно наматывать секции конденсаторов, у которых прикрепляется один анодный вывод, а вторым выводом является, например, торец катодной фольги, или секции, у которых анодный и катодный выводы выходят из разных торцов секции, т. е. в тех случаях, когда взаимное расположение выводов в секции не играет роли, так как эти устройства не обеспечивают определенное взаимное расположение выводов. Причем автоматическая сборка накладывает на это условие особенно жесткие ограничения. Если требуется производить намотку секций с малой длиной фольговых лент, когда длина фольговой ленты, заматываемой в секцию, много меньше расстояния между механизмом приварки выводов и механизмом обрезки, процесс намотки очень сложен. Известны также устройства для намотки секций конденсаторов с малой длиной фольговых лент, содержащие установленные на станине шниндели с рулонами лент фольги и бумаги, механизм заправки и отрезки лент в виде трех пар зажимных губок, две из которых снабжены ножами, и выполнены с возможностью возвратно-поступательного движения, механизм приварки выводов к лентам фольги и намоточную оправку 2. Такая конструкция устройства сложна и не обеспечивает высокую производительность намотки, так как возвратно-поступа.:--тельное движение двух пар губок при перехвате фольги и многократная обрезка не позволяют производить заправку фольговой ленты с достаточно большой скоростью. Кроме того, при вырезании фольговой нужной длины, часть фольги идет в отходы, тем более значительные, что требуемый отрезок ленты имеет малую длину (в некоторых типах конденсаторов до 14 мм). Цель изобретения - повышение производительности работы - достигается тем, что устройство для намотки секций конденсаторов, преимущественно с малой длиной/ фольговых лент, содержащее установленные на станине шпиндели с рулонами лент фольги и бумаги, механизмы заправки, отрезки лент и приварки выводов к лентам фольги, и намоточную оправку, снабжено механизмом принудлительной подачи лент фольги, накопителями лент фольги, размещенными между механизмами приварки выводов и механизмами отрезки лент фольги, кроме того каждый из механизмов принудительной подачи лент фольги выполнен в виде зажима лент, кривошипно-шатунного узла с приводом и кулачка, причем зажим лент кинематически связан с ползуном кривошипно-шатунного узла, а кулачок - с кривошипом, а каждый из накопителей выполнен в виде неподвижных и подвижных установленных на ползуне роликов. На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2 кинематическая схемл механизма принудительной выдачи лент фольги. На шпинделях 1 установлены рулоны лент бумаги, на шпинделях 2 - рулоны анодной и катодной фольги. Фольговые и бумажные ленты проходят по направляющим роликам 3, а концы лент размещены в ползунах 4 механизма заправки лент фольги и бумаги. Механизм заправки расположен около оправки 5, установленной на шпинделе. Рядом с пользунами 4 11аходятся механизмы 6 отрезки лент фольги, снабженные ножами 7, и приводом от электромагнитов 8. Около ползунов с лентами фольги на определенном расстоянии от. механизмов 6 отрезки расположены контактные датчики 9. Ленты фольги пропущены через механизмы 10 приварки выводов к лентам фольги, содержащие наковальню 11 и пуансон 12 для холодной сварки, связанный с пневмоприводом (на схеме условно не показан). Около лент фольги установлены механизмы 13 принудлительной подачи лент фольги и накопители выданной фольги 14. Шпиндель намоточной оправки соединен с приводным механизмом 15, с которым связан и распределительный вал 16. На распределительном валу установлены кулачки, приводящие в движение механизм заправки лент и намоточную оправку, которая может перемещаться в осевом направлении. Накопитель выданной фольги содержит неподвижные ролики 17 и подвижные ролики 18, которые установлены на ползуне 19. Ползун с помощью пружины 20 может перемещаться в сторону от неподвижных роликов. Механиз.м 13 принудлительной подачи вы полнен следующим образом (см. фиг. 2). Нолзун 21 посредством щтока 22 соединен с кривошипом 23, который имеет регулируемый радиус для изменения длины выдаваемой фольги. На ползуне 21 размешен связанный со штоком 22. эксцентриковый зажим 24, через который пропущена лента фольги. Вращение кривощипу передается от привода 25. Вал 26 кривошипа соединен с другим валом 27 передаточным отношением, равным четырем. На валу 27 установлены кулачки 28, воздействуюшие на выключатели 29. Каждый кулачок снабжен съемными выступами 30. Один из кулачков служит для включения в работу механизма приварки вывода, а второй кулачок выключает привод 25. , расположенный на распределительном валу 16, служит для включения привода. Устройство- работает следующим образом Ползуны 4 механизма заправки перемешают концы лент фольги и бумаги в зону намотки. Оправка 5, выдвигаясь вперед, захватывает концы лент в определенной последовательности И , вращаясь, наматывает их в секцию конденсатора. Когда ранее приваренный к ленте фольги вывод достигнет датчика 9, включается электромагнит 8 и происходит срабатывание механизма отрезки 6, при этом ножи 7 перерезают ленту. Затем срабатывают механизмы отрезки бумажных лент, наружныеКОНЦЫ л,ент заматываются в секцию, закрепляются, после чего оп,равка 5 смещается назад и освобождает готовую секцию. Выводы к ленте фольги привариваются следующим образом. По команде от кулачка, расположенного на распределительном валу 16, включается привод 25 механизма принудлительной выдачи ленты фольги (см. фиг. 2) и вращает кривощин 23. При этом начинает двигаться вперед шток 22 и воздействуя на эксцентриковый зажим 24, осуществляет захват ленты фольГИ. После этого начинает двигаться ползун 21 вместе с зажатой лентой фольги и сматывает ее с рулона. При дальнейшем вращении кривошипа шток 22 движется назад, поворачивая зажим 24, отпускает ленту фольги, пбсле чего вместе с ползуном 21 возвраш.ается. в, исходное положение. При этом кулачок 28 поворачивается на 90° и выступом 30 нажимает на быключатель 29. Привод 25 отключается, а второй кулачок на валу 27 аналогично включает механизм приварки вывода. Если на кулачках 28 установлено по четыре выступа 30, то после одного хода ползуна 21 привод 25 отключается и включается механизм приварки вывода. Если на кулачках 28 установлены диаметрально по два выступа 30, то отключение привода и включение механизма приварки проис ходит через два хода ползуна 21, т. е длина выданной фольговой ленты возрастает вдвое; если на кулачках оставлено по одному выступу, то длина ленты увеличивается в четыре раза при том же радиусе кривошипа 23. Выданная лента фольги поступает в накопитель фольги 14 (см. фиг. 1). Его ползун 19 с роликами 18 под действием пружины 20 перемешается в сторону от роликов 17 и вбирает выданную ленту фольги. При намотке секции лента фольги поступает в оправку, при этом пружина 20 растягивается, ползун 19 с роликами 18 движется к роликам 17 и отдает нужное количество ленты. Так как датчики 9 обеспечивают требуемое расстояние от конца ленты до приваренного к ней вывода, при заправке концов лент в оправку 5 и намотке секции оба вывода располагаются один относительно другого нужным образом. Расположение выводов в секции можно регулировать перемешением датчиков 9 относительно срответстВУЮШ.ИХ механизмов б отрезки. Механизмы 13 принудительной выдачи фольговых лент фольги выдают ленты на определенную длину. С таким же шагом происходит приварка выводов к ленте фольги. Следовательно, при обрезке ленты по сигналу от приваренного вывода в секцию, оказывается замотанным

661626

отрезок ленты такой же длины. При работе намоточная оправка 5 и механизм 13 принудительнйо выдачи лент фольги не зависит друг от друга, так как между ними расположены накопители выданной фольги 14. Таким образом, включение механизмов 13 принудлительной выдачи и механизмов 10 приварки выводов может происходить в любой момент цикла намотки и их.работа не оказывает влияния на длительность цикла, так как происходит не последовательно с намоткой, а параллельно с ней.

Формула изобретения

1.Устройство для намотки секций конденсаторов, преимущественно с малой длиной фольговых лент, содержащее установленные на станине шпиндели с. рулонами лент фольги и бумаги, механизмы заправки, отрезки лент, и приварки выводов к лентам фольги, и намоточную оправку, отличающееся тем, что, с целью повышения производительности работы, оно снабжено механизмами принудлительной подачи лент фольги, накопителями лент фольги, размешенными между механизмами приварки выводов и механизмами отрезки лент фольги.

2.Устройство по п. 1, отличающееся тем, что каждый из механизмов принудительной подачи лент фольги выполнен в виде зажима лент, кривошипно-шатунного узла с

приводом, и кулачка, причем зажим лент кинематически связан с ползуном кривошипно-шатунного узла, а кулачок - с кривошипом.

3.Устройство по п. 2, отличающееся тем, что каждый, из накопителей выполнен в виде неподвижных и подвижных, установленных на ползуне роликов.

Источники информации, принятые во вни.мание при экспертизе

1.Авторское свидетельство СССР № 368660, кл. Н 01 G 13/02, 1973.

2.Патент ГДР № 44655, кл. 21 g 10/02, 01.07.66.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАМОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ | 1993 |

|

RU2044355C1 |

| Устройство для намотки секций конденсаторов с выводами | 1982 |

|

SU1053173A1 |

| Устройство для намотки секций рулонных конденсаторов | 1983 |

|

SU1150671A1 |

| Устройство для намотки секций рулонных конденсаторов | 1978 |

|

SU737999A1 |

| Устройство для намотки секций рулонных конденсаторов | 1980 |

|

SU960982A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ РУЛОН КОНДЕНСАТОРОВ | 1971 |

|

SU295150A1 |

| Устройство для намотки секций конденсаторов | 1987 |

|

SU1534530A2 |

| Устройство для намотки секций рулонных конденсаторов | 1990 |

|

SU1780116A1 |

| Устройство для намотки секций рулонных конденсаторов | 1984 |

|

SU1265866A1 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

Авторы

Даты

1979-05-05—Публикация

1977-04-04—Подача