(54) УСТРОЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ

1

Изобретение относится к авто матике и вычислительной технике и предназначено для использования при изготовлении изделий больших габаритов и весов путем намотки из лент высокомолекулярных полимерных материалов.

Известно устройство для программного управления намоточным станком, где для получения малых углов намотки при малой дискретности задания пршиенен повышающий редуктор со ступенчаторегулируемым в пределах i 100. - 1000 передаточным числом tl3

При этом входной вал редуктора соединен не непосредственно с валом оправки, а с элементами промежуточной кинематической цепи. Это приводит к снижению точности задания программы из-за неизбежных собственных погрешностей повышающего редуктора, люфтов и податливости элементов силовой передачи между валом оправки и валом датчика положения.

Наиболее близким к изобретению техническим решением является устройство для программного управления намоточным станком, содержащее привод, кинематически связанный через редуктор с валом ведущего механизма

НАМОТОЧНЫМ СТАНКОМ

(оправкой) и датчиком положения, ведомый механизм (салазки) с приводом и счетчик, выход и один вход которого подключены соответственно ко

5 входу и одному выходу программного задатчика 2.

Недостатком указанного устройства является влияние собственных погрешностей датчика скорости, управляемого

О генератора, импульсного умножителя и первого счетчика на точность задания программы, особенно датчика скорости, установленного на валу двигателя и соединенного с оправкой

15 через силовой редуктор. Наибольшие погрешности в задании, программы в устройстве будут возникать д счет погрешности управляемого генератора при трогании оправки в начале процесса намотки и ускорениях ее хода которые необходимы для повышения производительности намоточного станка.

Цель изобретения - повышение точ25 ности и упрсяцение устройства.

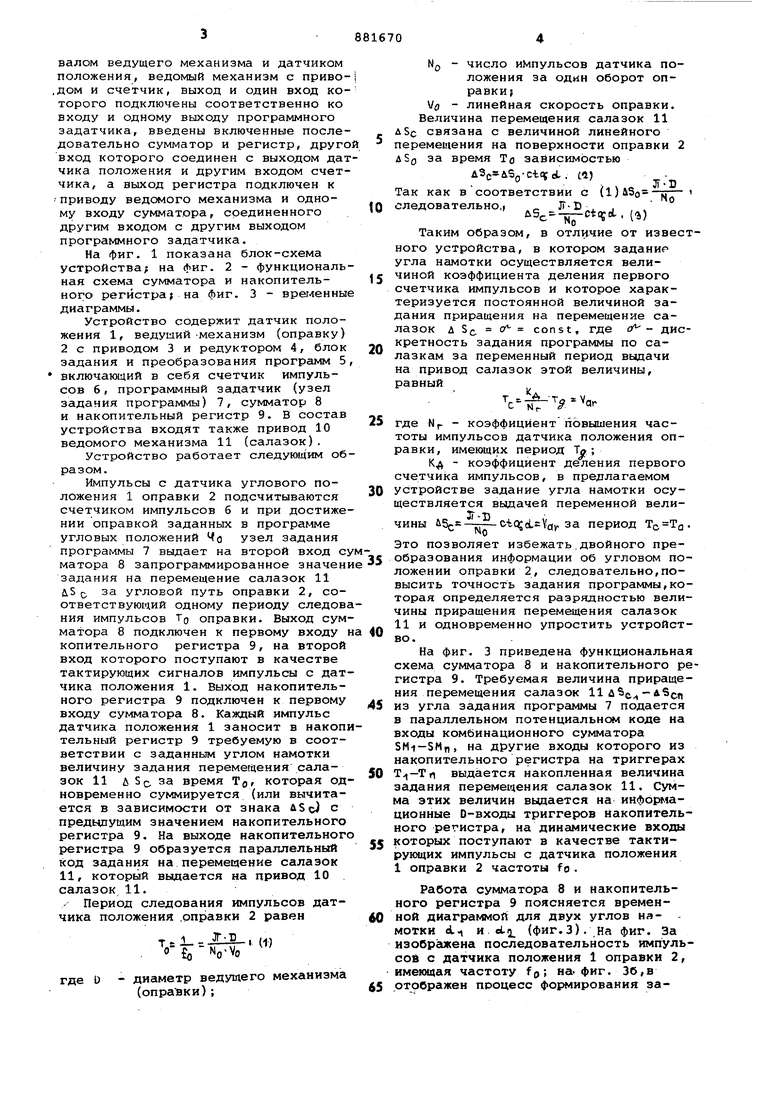

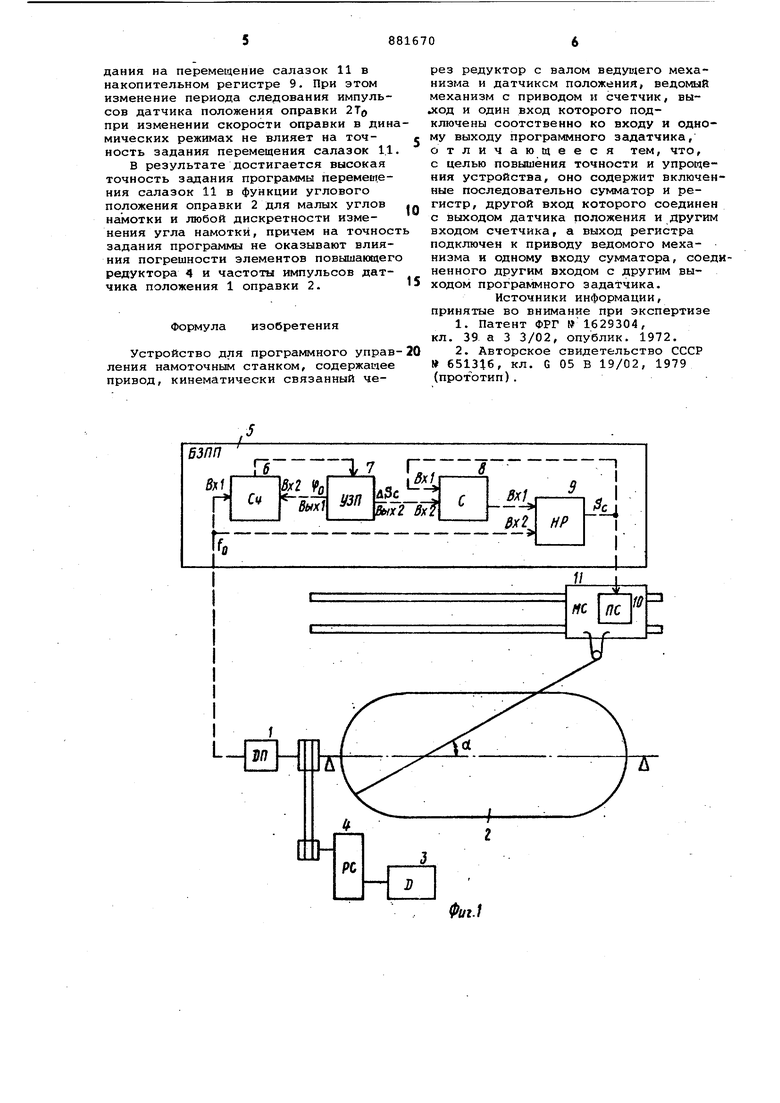

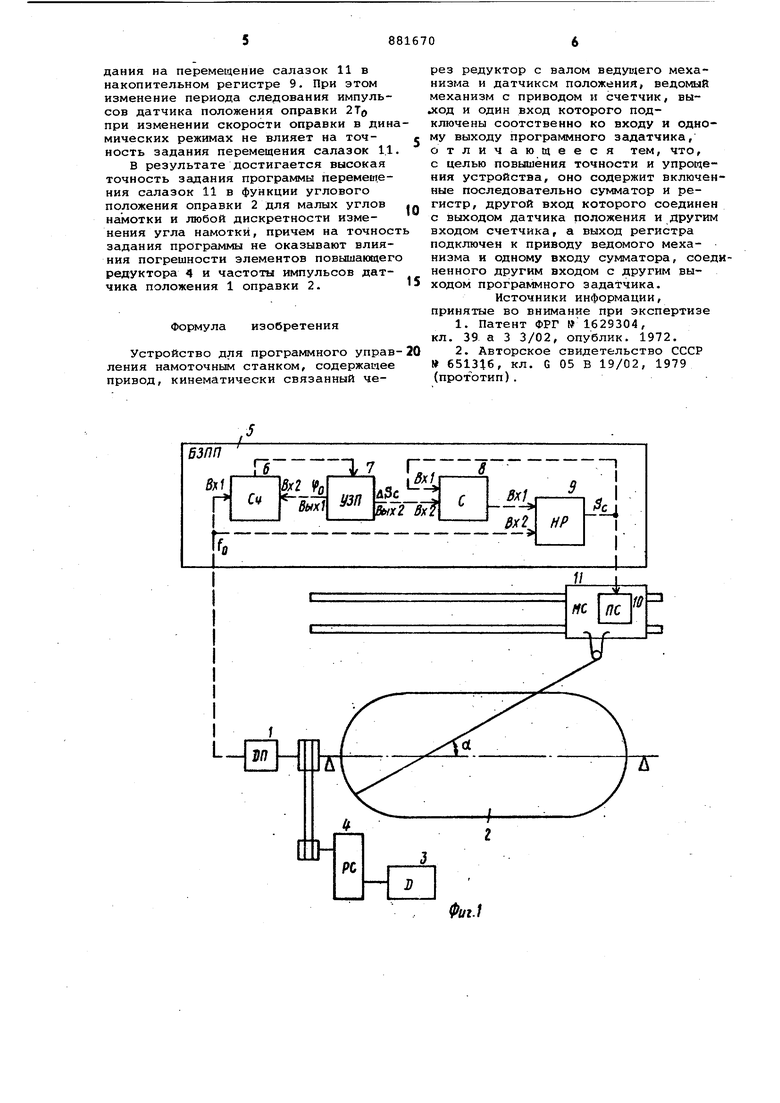

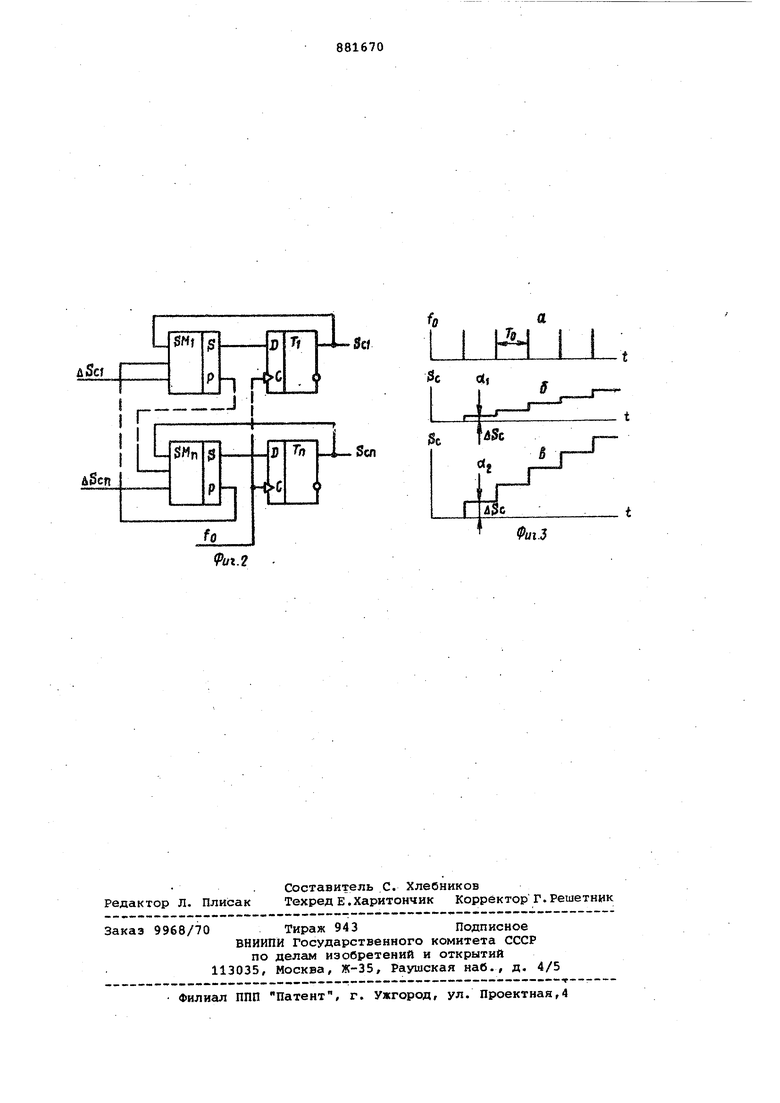

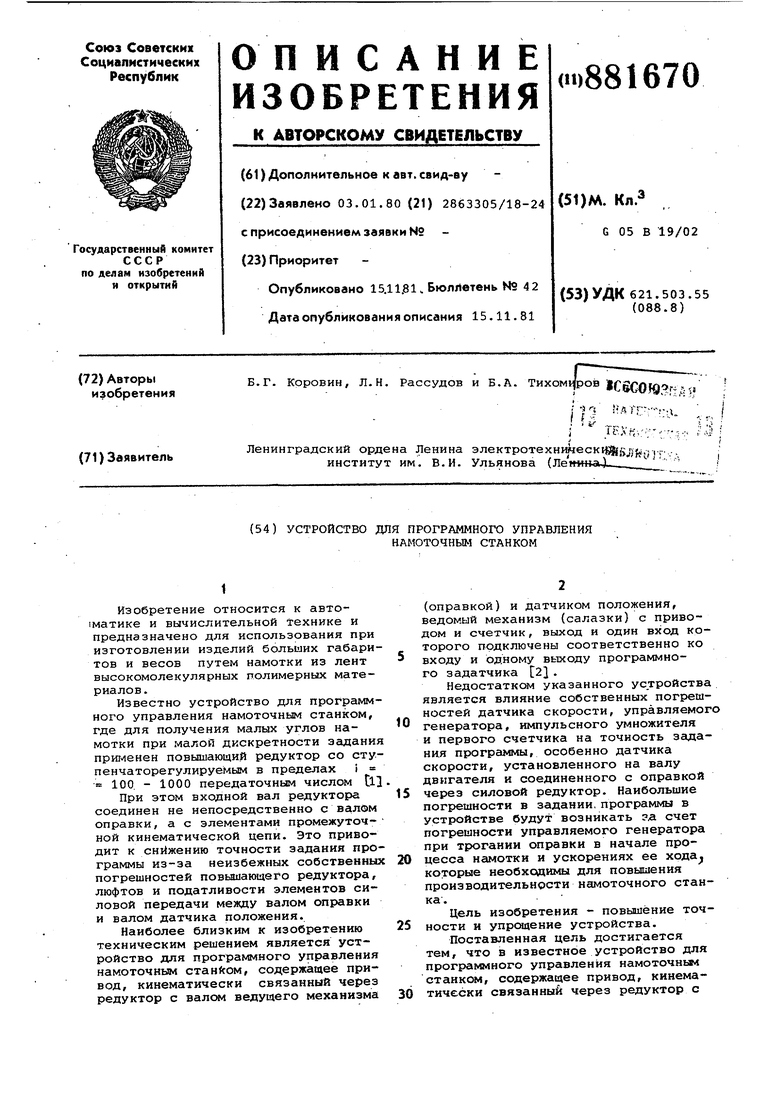

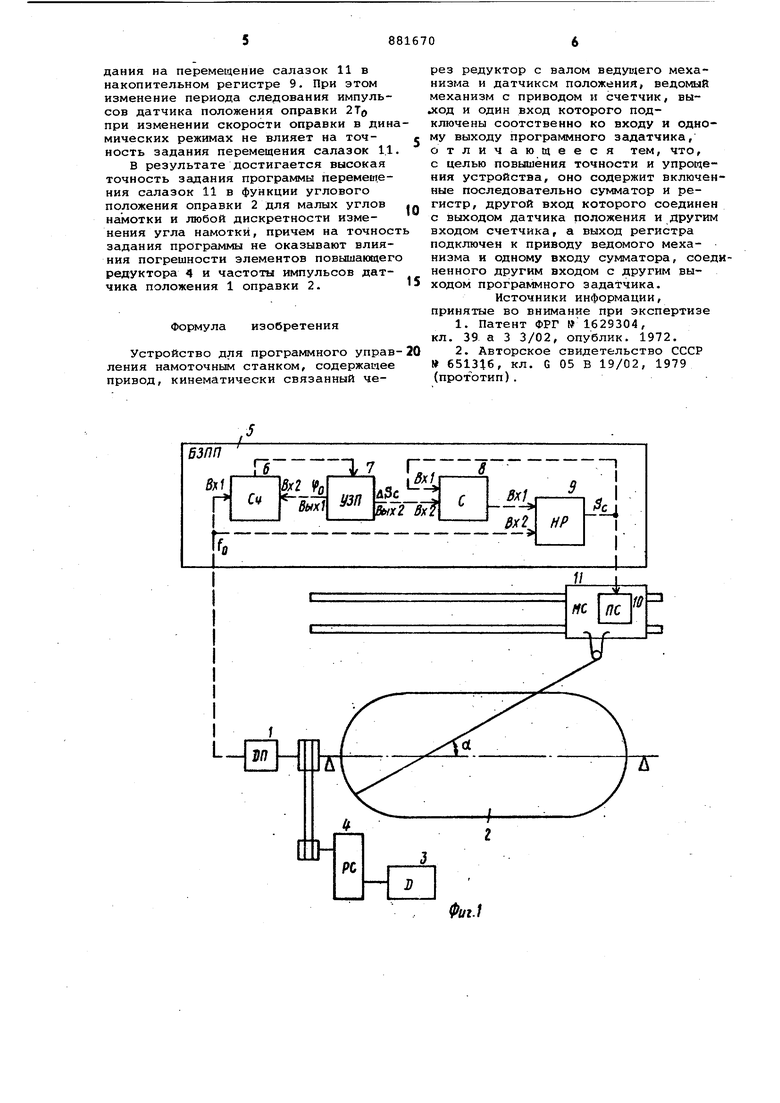

Поставленная цель достигается тем, что в известное устройство для программного управления намоточным станком, содержащее привод, кинематически связанный через редуктор с валом ведущего механизма и датчиком положения, ведомый механизм с приво,дом и счетчик, выход и один вход которого подключены соответственно ко входу и одному выходу программного задатчика, введены включенные последовательно сумматор и регистр, друго вход которого соединен с выходом дат чика положения и другим входом счетчика, а выход регистра подключен к приводу ведомого механизма и одному входу сумматора, соединенного другим входом с другим выходом программного задатчика. На фиг. 1 показана блок-схема устройства; на фиг. 2 - функциональ ная схема сумматора и накопительного регистра на фиг. 3 - врегленны диаграммы. Устройство содержит датчик положения 1, ведуыий-механизм (оправку) 2 с приводом 3 и редуктором 4, блок задания и преобразования программ 5 включающий в себя счетчик импульсов 6, программный задатчик (узел задания программы) 7, сумматор 8 и накопительный регистр 9. В состав устройства входят также привод 10 ведомого механизма 11 (салазок). Устройство работает следующим об разом. Импульсы с датчика углового положения 1 оправки 2 подсчитываются счетчиком импульсов б и при достиже нии оправкой заданных в программе угловых положений Чо узел задания программы 7 выдает на второй вход с матора 8 запрограммированное значен задания на перемещение салазок 11 uS за угловой путь оправки 2, соответствующий одному периоду следов ния импульсов TO оправки. Выход сум матора 8 подключен к первому входу копительного регистра 9, на второй вход которого поступают в качестве тактирующих сигналов импульсы с дат чика положения 1. Выход накопительного регистра 9 подключен к первому входу сумматора 8. Каждый импульс датчика положения 1 заносит в накоп тельный регистр 9 требуемую в соответствии с заданным углом намотки величину задания перемещения салазок 11 д Sc за время Т о, которая од новременно суммируется (или вычитается в зависимости от знака uSo) с предьщущим значением накопительного регистра 9. На выходе накопительног регистра 9 образуется параллельный код задания на перемещение салазок 11, который выдается на привод 10 . салазок 11. - Период следования импульсов датчика положения .рправки 2 равен - диаметр ведущего механизма (оправки); N(j - число импульсов датчика положения за один оборот оправки;/д - линейная скорость оправки. Величина перемещения салазок 11 д5с связана с величиной линейного перемещения на поверхности оправки 2 дБд за время То зависимостью A3c &So-ctq;i. t-i) -. Так как в соответствии с ( следовательно,, . () NO Таким образом, в отличие от известного устройства, в котором задание угла намотки осуществляется величиной коэффициента деления первого счетчика импульсов и которое характеризуется постоянной величиной задания приращения на перемещение салазок д Sc. 0 const, где о - дискретность задания программы по салазкам за переменный период выдачи на привод салазок этой величины, равный где NC - коэффициент повышения частоты импульсов датчика положения оправки, имеющих период К коэффициент деления первого счетчика импульсов, в предлагаемом устройстве задание угла намотки осуществляется выдачей переменной величины Sc -} -ciQjcL Vay. за период . Это позволяет избежать.двойного преобразования информации об угловом положении оправки 2, следовательно,повысить точность задания программы,которая определяется разрядностью величины приращения перемещения салазок 11 и одновременно упростить устройство. На фиг. 3 приведена функциональная схема сумматора 8 и накопительного регистра 9. Требуемая величина приращения перемещения салазок из угла задания программы 7 подается в параллельном потенциальном коде иа входы комбинационного сумматора SM-i-SMf,, на другие входы которого из накопительного регистра на триггерах выдается накопленная величина задания перемещения салазок 11. Сумма этих величин выдается на инфбЕ 1ационные 0-входы триггеров накопительного регистра, на динамические входы которых поступают в качестве тактирующих импульсы с датчика положения 1 оправки 2 частоты fo. Работа сумматора 8 и накопительного регистра 9 поясняется временной диаграммой для двух углов на- мотки А., H.eL2 (фиг.3). На фиг. За изображена последовательность импульсов с датчика положения 1 оправки 2, имеющая частоту на-фиг. 36,в ртрСражен процесс формирования заДания на перемещение салазок 11 в накопительном регистре 9. При этом изменение периода следования импульсов датчика положения оправки 2То при изменении скорости оправки в дин мических режимах не влияет на точность задания перемещения салазок 11 В результате достигается высокая точность задания программы перемещения салазок 11 в функции углового положения оправки 2 для малых углов намотки и любой дискретности изменения угла намотки, причем на точнос задания программы не оказывают влияния погрешности элементов повышающег редуктора 4 и частоты импульсов датчика положения 1 оправки 2. Формула изобретения Устройство для программного управ ления намоточным станком, содержащее привод, кинематически связанный через редуктор с валом ведув{его механизма и датчиком положения, ведомый механизм с приводом и счетчик, выод и один вход которого подключены соотственно ко входу и одному выходу программного задатчика, отличающееся тем, что, с целью повышения точности и упрощения устройства, оно содержит включенные последовательно сумматор и регистр, другой вход которого соединен с выходом датчика положения и другим входом счетчика, а выход регистра подключен к приводу ведомого механизма и одному входу сумматора, соединенного другим входом с другим выходом программного задатчика. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ №1629304, кл, 39 а 3 3/02, опублик. 1972. 2.Авторское свидетельство СССР 651316, кл. G 05 В 19/02, 1979 (протЪтип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для программного управления намоточным станком | 1977 |

|

SU651316A1 |

| Устройство для программного управления намоточным станком | 1989 |

|

SU1725184A1 |

| Намоточное устройство | 1981 |

|

SU994386A1 |

| Устройство для намотки секций рулонных конденсаторов | 1990 |

|

SU1780116A1 |

| Устройство для автоматического управления натяжением при намотке рулонного материала | 1989 |

|

SU1687550A1 |

| Устройство для управления процессом намотки | 1986 |

|

SU1390618A1 |

| Устройство для управления электроприводомпРи HAMOTKE НЕСКОльКиХ пОлОС лЕНТ | 1979 |

|

SU820966A1 |

| Устройство для программного управления намоточным станком | 1990 |

|

SU1784942A1 |

| Устройство для управления перемоткой длинномерного материала | 1985 |

|

SU1623934A1 |

| Устройство для определения абсолютного положения вала исполнительного механизма | 1988 |

|

SU1781822A1 |

иг.2

T9

«sia.

c rt,

Фи1.3

Авторы

Даты

1981-11-15—Публикация

1980-01-03—Подача