лонны и трубопровод отвода лютерной воды.

Установка работает следующим образом.

Спиртовая бражка, подогретая в браж- ном подогревателе 5, поступает на верх бражной колонны 1, откуда перетекает по тарелкам в ее кубовую часть. Движущийся навстречу бражке греющий пар освобождает ее от этилового спирта и летучих примесей, которые после конденсации в бражном подогревателе 5 и конденсаторе 15 направляются в виде бражного дистиллята на тарелку питания эпюрационной колонны 2, Освобожденная от спирта бражка - барда - выводится из куба бражной колонны 1 с температурой 103-105°С и последовательно проходит через первый по ходу технологического процесса дополнительный теплообменник 7 и основной теплообменник 6. При этом барда отдает часть своей теплоты флегме разгонной 3 и эпюрационной 2 колонн. В эпюрационной колонне за счет теплоты греющего пара происходит выделение и концентрирование головных примесей спирта. Основная масса спиртовых паров, обогащенных этими примесями, конденсируется в дефлегматоре 12 и в виде флегмы выводится из него на тарелку питания эпюрационной колонны 2. Температура кипения жидкости а верхней тарелке эпюрационной колонны 2 и температура конденсации паров, выходящих из нее, зависит от концентрации этилового спирта и находится в пределах 78,5-79°С. Температура флег- мы эпюрационной колонны ниже температуры конденсации на 8-9°С. Это вызвано некоторым охлаждением конденсата в дефлегматоре 12 и теплопотерями в окружающую среду при движении флегмы по трубопроводу. Для компенсации указанной разницы температур перед подачей флегмы на верхнюю тарелку эпюрационной колонны она предварительно поступает в межтрубное пространство основного теплообменника б, где нагревается бардой до температуры кипения. Температура кипения флегмы при выходе из теплообменника 6 определяется избыточным гидростатическим давлением жидкости в коммуникации а, равным в ее нижней части 10-11 мм вод.ст. При этом температура кипения флегмы на выходе из основного теплообменника 6 составляет 95-96°С против 78,5-79°С в паросепараторе 9, где отсутствует избыточное гидростатическое давление. При подъеме флегмы по коммуникации в гидростатическое давление столба жидкости уменьшается. В результате за счет теплоты перегрева происходит самоиспарение

флегмы, в сепаратор поступает парожидко- стная смесь, жидкая часть которой направляется на верхнюю тарелку эпюрационной колонны 2, а паровая - обогащенная легколетучими примесями, минуя дефлегматор 12, поступает в конденсатор 16 эпюрационной колонны 2, не попадая во флегму. Это обогащает головную фракцию указанными примесями и препятствует их попаданию в

0 куб эпюрационной колонны, а затем в готовый продукт. Освобожденный от основной массы головных примесей эпюрат из куба колонны 2 перетекает на тарелку питания спиртовой колонны 4 для концентрации

5 спирта и выделения сивушного масла. Несконденсировавшиеся в дефлегматоре 12 эпюрационной колонны 2 пары в количестве 3-5% поступают в конденсатор 16, где конденсируются и в виде головной фракции

0 этилового спирта самотеком поступают на тарелку питания разгонной колонны 3, где происходит выделение спирта из головной фракции и дальнейшее концентрирование примесей. Этот процесс осуществляется с

5 помощью гидроселекции при подаче воды на верхнюю тарелку колонны в количестве 8-10 кг на килограмм абсолютного алкоголя, вводимого в колонну с головной фракцией. Выделившиеся в процессе гидроселекции

0 примеси совместно с водно-спиртовым паром попадают в дефлегматор 13 разгонной колонны 3 и после конденсации поступают в среднюю часть декантатора 19, в котором происходит расслоение флегмы на два слоя:

5 верхний, обогащенный сложными эфирами, не смешивающимися с водой, и нижний, водно-спиртовый слой, который в виде флегмы с температурой на 8-9°С ниже температуры кипения на верхней тарелке колонны 3

0 поступает в межтрубное пространство первого по ходу технологического процесса до- полнительного теплообменника 7. В теплообменнике 7 флегма перегревается за счет теплоты барды и гидростатического

5 давления столба жидкости в коммуникации 6 до температуры 97-98°С. Перегретая флегма поступает в пароселектор 10 разгонной колонны 3, где разделяется на жидкостную и паровую часть. Паровая часть с

0 высокой концентрацией легколетучих альдегидов, минуя дефлегматор 13 и деканта- тор 19, направляется непосредственно в конденсатор 17, сюда же поступает около 2-3% несконденсировавшихся в дефлегма5 торе 13 паров, также насыщенных летучими альдегидами. После конденсации в конденсаторе 17эти пары в виде альдегида концентрата (АК) выводятся из конденсатора. Освобождение флегмы в паросепараторе 10 от значительного количества легколетумих

альдегидов облегчает процесс декантации в декантаторе 19 и способствует повышению концентрации сложных эфиров в эфирном концентрате (ЭК). Подача жидкостной части флегмы разгонной колонны 3 из паросепа- ратора 10 осуществляется на несколько тарелок ниже ввода воды на гидроселекцию. Это позволяет снизить концентрацию спирта на тарелках разгонной колонны выше ввода флегмы, что приводит к увеличению коэффициентов ректификации ключевых примесей в этой зоне и снижению концентрации спирта в парах, поступающих в де- флегаматор 13, и во флегме, что также облегчает процесс декантации, обеспечивает более полное концентрирование примесей в верхнем слое декантатора 19, снижает содержание в нем этилового спирта. Эфирный концентрат отбирается из верхней части декантатора 19 в более концентрированном состоянии и совместно с альдегидным концентратом в виде эфиро-альдегидного концентрата (ЭАК) выводится из установки. Освобожденная от основной части примесей водно-спиртовая жидкость из куба разгонной колонны 3 возвращается на верхнюю тарелку бражной колонны 1. В спиртовой колонне 4 за счет греющего пара происходит концентрирование спирта и выделение из него сивушного масла (СМ). Выходящая из дефлегматора 14 флегма по указанным выше причинам также имеет температуру на 8-9°С ниже, чем температура кипения на верхней тарелке спиртовой колонны, куда она поступает. Это нарушает тепловое равновесие в колонне и требует дополнительного расхода греющего пара для догрева флегмы и обеспечения заданного в колонне флегмового числа. Для компенсации указанной разности температур в установке используется теплота конденсации паров сивушного масла и теплота отходящей лютерной воды (ЛВ). С этой целью флегма спиртовой колонны с температурой около 70°С направляется в конденсатор 20 паров сивушного масла, где за счет конденсации последних при температуре 9б°С нагревается до 75- 76°С, после чего флегма направляется в межтрубное пространство второго по ходу технологического процесса дополнительного теплообменника 8, температура на выходе из которого определяется гидростатическим давлением столба жидкости в коммуникации в и равна 95-96°С. Перегретая до такой температуры флегма спиртовой колонны поступает в па- росепаратор 11, где делится на жидкую и паровую фазы. Поступление паровой фазы, обогащенной летучими примесями, непосредственно в конденсатор 18, минуя

дефлегматор, обеспечивает более полное концентрирование непастеризованного спирта (НС) по примесям. 5Изобретение позволяет утилизировать

теплоту барды, лютерной воды и паров сивушного масла для компенсации недогрева флегмы до температуры кипения, исключив

0 необходимость в дополнительном расходе греющего пара в кубы этих колонн, кроме того, более полное концентрирование эфиров и альдегидов в отходах производства (ЗАК) позволяет снизить его отбор с 0,40-0,35 до 0,25-0,20%

5 от абсолютного алкоголя и тем самым увеличить выход спирта из единицы сырья. Формула изобретения Установка для получения ректификованного спирта, содержащая бражную, эпю0 рационную, спиртовую и разгонную колонны с дефлегматорами и конденсаторами, декантатор, теплообменник и систему коммуникаций, включающую трубопровод подвода воды на гидроселекцию в разгон5 ную колонну, трубопровод отвода барды из бражной колонны и трубопровод отвода лютерной воды, отличающаяся тем, что, с целью увеличения выхода спирта и снижения энергозатрат, она снабжена двумя до0 полнительными теплообменниками, конденсатором паров сивушного масла, и паросег араторзми эпюрационной, спиртовой и разгомной колонн, при зтом дефлегматор эпюрационной колонны соединен с ее

5 верхней частью через межтруБное пространство основного теплообменника и низ паросепаратора этой колонны, дефлегматор разгон,ой колонны сообщен через нижнюю часть декантатора, межтрубное прострэнст0 во первого по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны с верхней ее частью на 3-4 тарелки ниже подвода воды на гидроселекцию, дефлегматор спиртовой

5 колонны соединен с ее верхней частью через трубное пространство конденсатора па- рое сивушного масла, межтрубное пространство второго по ходу процесса дополнительного теплообменника и нижнюю

0 часть паросепаратора этой колонны, куб бражной колонны последовательно соединен через трубные пространства первого по ходу процесса дополнительного и основного теплообменников с трубопроводами от5 вода барды, куб спиртовой колонны - через трубное пространство второго по ходу процесса дополнительного теплообменника с трубопроводом отвода лютерной воды, а верхние части паросепарэторов эпюрэци- онной, спиртовой и разгонной колонн соединены паровыми коммуникациями с конденсаторами соответствующих колонн

Sa

i«Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения спирта-ректификата | 1982 |

|

SU1113856A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2007 |

|

RU2366711C2 |

| Способ производства ректификованного спирта | 1988 |

|

SU1564180A1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

| Установка для получения ректификованного спирта из эфироальдегидной фракции | 1972 |

|

SU441278A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА РЕКТИФИКОВАННОГО ЭТИЛОВОГО СПИРТА | 2010 |

|

RU2475471C2 |

| Способ совместного получения ректификованного этилового спирта и зернового дистиллята | 2017 |

|

RU2666913C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2005 |

|

RU2268303C1 |

| Способ совместного получения ректификованного этилового спирта и дистиллята из сброженного зернового сырья | 2018 |

|

RU2692914C1 |

| Брагоректификационная установка непрерывного действия | 1976 |

|

SU615131A1 |

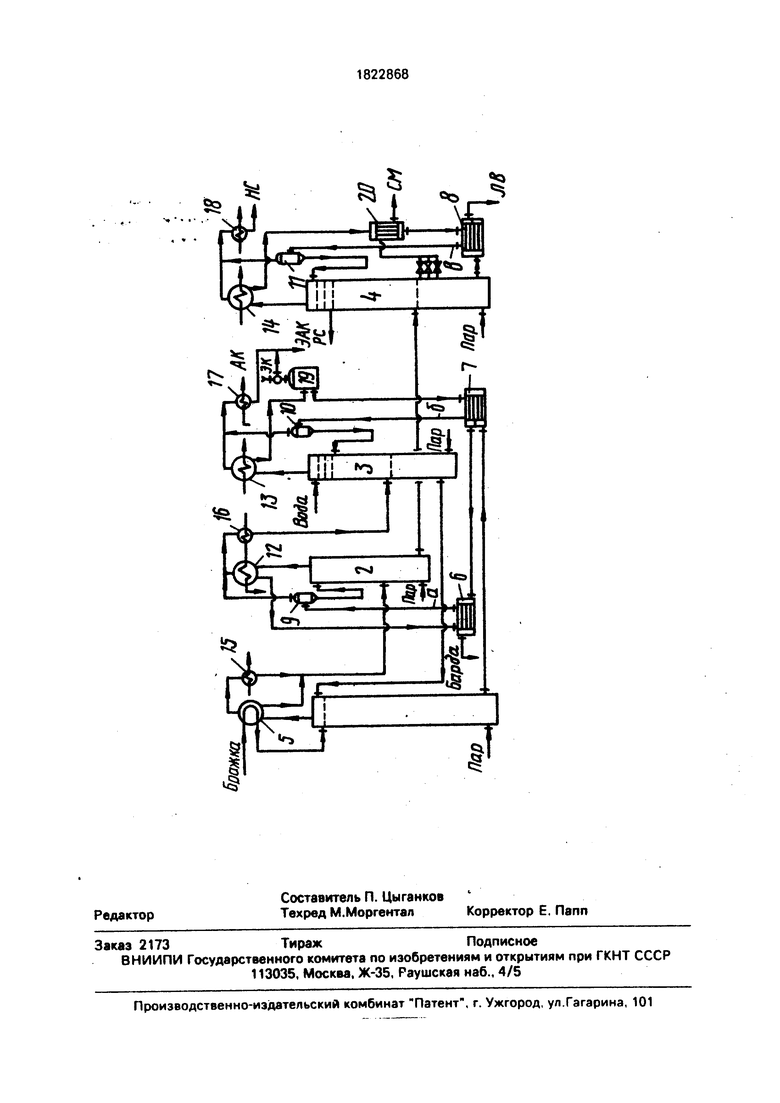

Использование: в спиртовой промышленности при получении ректификованного спирта. Сущность изобретения: установка содержит бражную, эпюрационную, спиртовую и разгонную колонны с дефлегматорами и конденсаторами, декантатор, основной и два дополнительных теплообменника, конденсатор паров сивушного масла, паро- сепараторы эпюрационной, спиртовой и разгонной колонн и систему коммуникаций, имеющую трубопровод подвода воды на гидроселекцию в разгонную колонну, трубопровод отвода барды из бражкой колонны и трубопровод отвода лютерной воды. Дефлегматор эпюрационной колонны соеИзобретение относится к спиртовой промышленности, а именно к установкам для получения спирта-ректификата. Цель изобретения - увеличение выхода спирта и снижение энергозатрат на процесс. На чертеже изображена схема установки для получения ректификованного спирта. В установку входят бражная, эпюраци- онная, разгонная, спиртовая колонны соотдинен с ее верхней частью через межтрубное пространство основного теплообменника и низ паросепаратора этой колонны, дефлегматор разгонной колонны сообщен через нижнюю часть декантатора, межтруб- ное пространство первого по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны с верхней ее частью на 3-4 тарелки ниже подвода воды на гидроселекцию, дефлегматор спиртовой колонны соединен с ее верхней частью через трубное пространство конденсатора второго по ходу процесса дополнительного теплообменника и нижнюю часть паросепаратора этой колонны. Куб бражной колонны последовательно соединен через трубные пространства первого по ходу процесса дополнительного и основного теплообменников с трубопроводами отвода барды. Куб спиртовой колонны - через труб-1 ное пространство второго по ходу процесса дополнительного теплообменника с трубопроводом отвода лютерной воды, а верхние части паросепараторов эпюрационной спиртовой и разгонной колонн соединены паровыми коммуникациями с конденсаторами соответствующих колонн. 1 ил. ветственно 1-5, бражной подогреватель 5, основной теплообменник 6, дополнительные теплообменники 7 и 8, паросепараторы 9-11. дефлегматоры 12-14, конденсаторы 15-18, декантатор 19, конденсатор паров сивушного масла 20, и система коммуникаций, имеющая трубопровод подвода воды на гидроселекцию в разгонную колонну, трубопровод отвода барды из бражной коС/ с 00 ю hO 00 а 00

| Установка для получения ректификованного спирта из эфиро-альдегидной фракции | 1974 |

|

SU501059A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1993-06-23—Публикация

1991-04-09—Подача