Изобретение относится к приборостроению и машиностроению, а именно к упрочнению и декоративной отделке изделий из литейных алюминиевых сплавов, а именно силуминов.

Целью изобретения является повышение экологической чистоты процесса и уменьшение его трудоемкости.

Поставленная цель достигается тем, что изделия перед гальванообработкой подвергают обработке высокочастотной (ВЧ) аргоновой плазмой со следующими параметрами: Температура ионов, К 300-400

Азимутальная со-

ставляющая напряжен-

ности магнитного поля, А/м 100-150

Аксиальная составля-

ющая напряженности магнитного поля, А/м 20-40

Температура электрон- ного газа, К 5˙104 5 ˙105

Концентрация заря- женных частиц, ед/cм3 109-1010

Скорость потока плаз- мообразующего газа, м/с 100-150

Сущность изобретения заключается в том, что традиционный метод предварительной обработки, состоящей из четырех операций (обезжиривание и травление с соответствующими промывками) заменяется одной операцией активированием заключающейся в обработке ВЧ-плазмой пониженного давления.

Поскольку плазма ВЧ разрядов пониженного давления обладает существенной термической неравновесностью, т.е. температура электронов в 60-70 раз больше температуры тяжелых частиц, тело, помещенное в нее, заряжается отрицательно относительно плазмы. Это приводит к образованию двойного слоя вокруг обрабатываемого тела с потенциалом 50-100 В. Ионы плазмы, ускоряясь в двойном слое, бомбардируют поверхность, при этом происходит удаление примесных дефектов, сглаживание поверхности, "залечивание" микропор и микротрещин и повышение активности обрабатываемого материала. Дополнительную энергию при взаимодействии тяжелые частицы получают за счет преобразования энергии рекомбинации и энергии возбужденных атомов в тепловую. Суммарная энергия (80-120 эВ) достаточна для получения совершенной микроструктуры, которая позволяет добиться увеличения термической стабильности и уменьшения удельного сопротивления. Таким образом, указанный эффект достигается за счет комбинированного воздействия ионов, ускоренных в двойном слое, преобразования энергии рекомбинации ионов плазмы с электронами, находящимися на поверхности тела, а также передачи энергии возбужденных атомов поверхности в виде тепловой энергии.

Применение в качестве предварительной обработки ВЧ-плазмы дает возможность избавиться от проблемы утилизации использованных вредных веществ, повышая экологическую чистоту, одновременно уменьшая трудоемкость процесса. Сочетание ВЧ-плазменной обработки с последующей гальванообработкой позволяет получить качественные покрытия.

Предлагаемый способ осуществляется следующим образом. Изделие подвергают предварительной обработке ВЧ-плазмой. Для этого изделие помещают в вакуумную камеру высокочастотной плазменной установки ПУ-ВЧ мед. на время от 1 до 10 мин. С целью эффективной активации поверхности силумина перед нанесением гальванического покрытия обработку ведут в аргоновом ВЧ-разряде пониженного давления продувом плазмообразующего газа.

Режим плазменной обработки. Плазмообразующий газ аргон. Ток анодный Ia 1,4-1,6 А, ток на первой сетке Ic122-25 мА, ток на второй сетке Ic290-110 мА. Расход плазмообразующего газа (G) 0,075-0,085 г/см.

Плазма при этом имеет следующие параметры: Температура ионов, К 300-400

Азимутальная состав-

ляющая напряженности магнитного поля, А/м 100-150

Аксиальная составляю-

щая напряженности маг- нитного поля, А/м 20-40

Температура электрон- ного газа, К 5˙104 5 ˙105

При этом концентрация заряженных частиц составляет 109-1010 ед/см3, а скорость потока плазмообразующего газа 100-150 м/с.

При температуре электронного газа ниже 5 ˙104 К и температуре ионов ниже 300 К очистки силумина не происходит. При температуре электронного газа выше 5 ˙105 К и температуре ионов выше 400 К преобладает термическая обработка и процесс очистки не реализуется. При концентрации заряженных частиц меньше 109 ед/см3 процесс очистки практически не идет из-за малой концентрации заряженных частиц, а больше 1010 ед/см3 начинает преобладать изменение структуры поверхностного слоя, что резко ухудшает свойство гальванического покрытия.

При скорости потока плазмообразующего газа меньше 100 м/с нарушается защита изделия от окружающей среды и обработка, за счет постоянного подкисления, практически не идет, а свыше 150 м/с нарушаются условия создания слоя поверхностного заряда, ответственного за бомбардировку поверхности ионами.

Плазменная обработка должна производиться в указанных режимах, так как при температуре ионов меньше 300 К энергии их недостаточно для реализации данного комплексного процесса. При температуре выше 400 К процесс переходит в обычную термическую обработку. При времени обработки меньше 1 мин не достигается минимально необходимый эффект для получения покрытия на силумине. Обработка свыше 10 мин нецелесообразна, так как не приводит к дальнейшему изменению поверхности. При значении азимутальной составляющей напряженности магнитного поля Н4 < 100 и значении аксиальной составляющей напряженности магнитного поля Нz < 20 концентрация заряженных частиц, а следовательно, и плотность ионного тока на поверхности становится меньше требуемой для проведения процесса в заданном интервале времени. При Н4 > 150 и Нz > 40 потоки ионов поверхности превышают допустимые значения, что приводит к преобладанию обычной термической обработки.

После извлечения из вакуумной камеры изделие монтируется на подвески и помещается в гальваническую ванну для нанесения покрытия. Режимы гальванической обработки зависят от вида наносимого покрытия и соответствуют ГОСТу на гальванические покрытия (ГОСТ 9.305-84). Далее изделия промываются на подвеске в горячей и холодной воде, демонтируются и сушатся на воздухе.

П р и м е р 1. Образец из литейного алюминиевого сплава марки Al-2 подвергали ВЧ-плазменной обработке в течение 3 мин при 1,5 А, ток на первой сетке Ic1 при этом имел значение 22-25 мА, а ток на второй сетке Ic2 90-110 мА. Расход газа составлял 0,075 г/см. При этом плазма имела следующие параметры: Температура ионов, К 300-400

Азимутальная со-

ставляющая напря-

женности магнитного поля, А/м 100-150

Аксиальная состав-

ляющая напряженности магнитного поля, А/м 20-40

Температура электрон- ного газа, К 5 ˙104- 5˙ 105

Концентрация заря- женных частиц, ед/см3 109-1010

Скорость потока плаз- мообразующего газа, м/с 100-150

Визуальных изменений поверхности образца на наблюдалось. Далее образец хромировали в электролите состава: ангидрид хромовый 200-250 г/л, кислота серная 2-2,5 г/л, при температуре (Т) 55оС, плотности тока (Дк) 50 А/дм2 в течение 60 мин. Полученное покрытие равномерное серебристо-серое, полублестящее. По ГОСТ 9.30-79 (п.2.6) определяли прочность сцепления покрытия с образцом путем нагрева последнего при температуре 200оС в течение 1 ч. В результате испытания вздутий и отслаиваний не наблюдали.

П р и м е р 2. Образец из сплава Al-2 подвергали плазменной обработке с последующим хромированием аналогично примеру 1, время хромирования составляло 20 мин. Далее на полученное хромовое покрытие наносился слой "черного хрома" в электролите состава: CrO3 300 г/л, Cr(NO3)3 10 г/л, H3BO3 20 г/л, Al+3 0,5 г/л при плотности тока (Дк) 30-40 А/дм2 и температуре 18-25оС. В результате образец имел хорошие декоративные свойства равномерное покрытие черного цвета. Проверка качества сцепления покрытия с образцом по ГОСТ 9.302-79 (п 2.6) дала положительные результаты вздутий и отслаиваний не наблюдается.

П р и м е р 3. Плазменной обработке с последующим хромированием подвергали образец из сплава Al-9 в режимах, указанных в примере 1. Получено равномерное полублестящее серебристо-серое покрытие. Проверка по ГОСТ 9.302-79 (п 2.6) показала отсутствие вздутий и отслаиваний.

П р и м е р 4. Образцы из сплава Al-2 и Al-9 обрабатывали ВЧ-плазмой в режимах, указанных в примере 1, затем проводили гальваническую обработку в электролите никелирования в составе: NiSO4 180 г/л, NH4Cl 25 г/л, H3BO3 40 г/л (рН 4,5) при плотности тока (Дк) 1 A/дм2, температуре 40-45оС в течение 20 мин. Получили равномерные матовые покрытия, контроль качества которых проводили по ГОСТ 9.302-79 (п. 2.6). Вздутий и шелушений не наблюдали.

Представленные примеры показывают возможность получения качественных покрытий как хромовых, так и никелевых на сплавах Al-2, Al-9 с широким диапазоном толщин. Для повышения декоративных свойств возможно нанесение "черного хрома". В то время как после обработки по прототипу не во всех случаях имеет место хорошее качество получаемых покрытий.

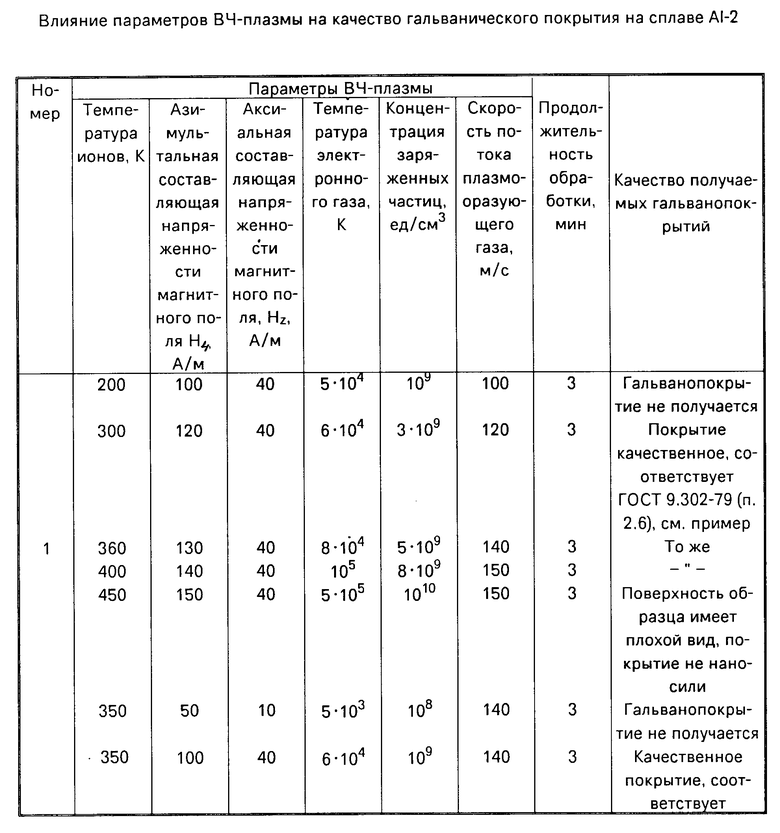

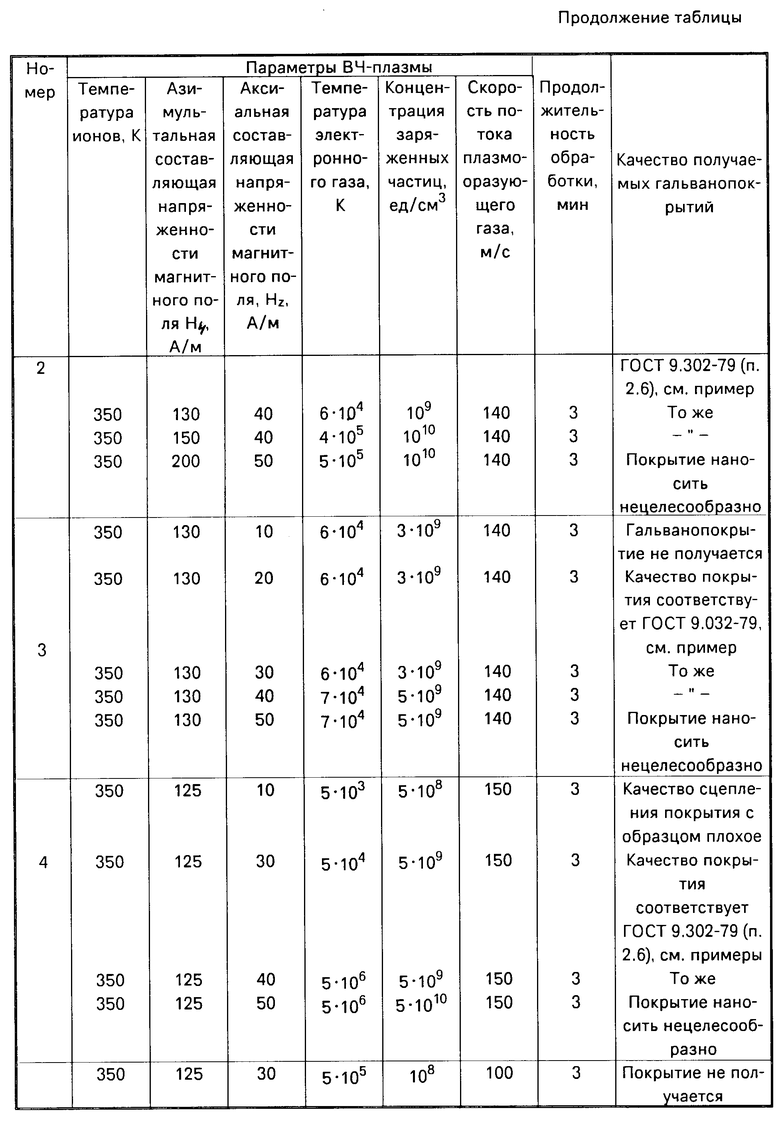

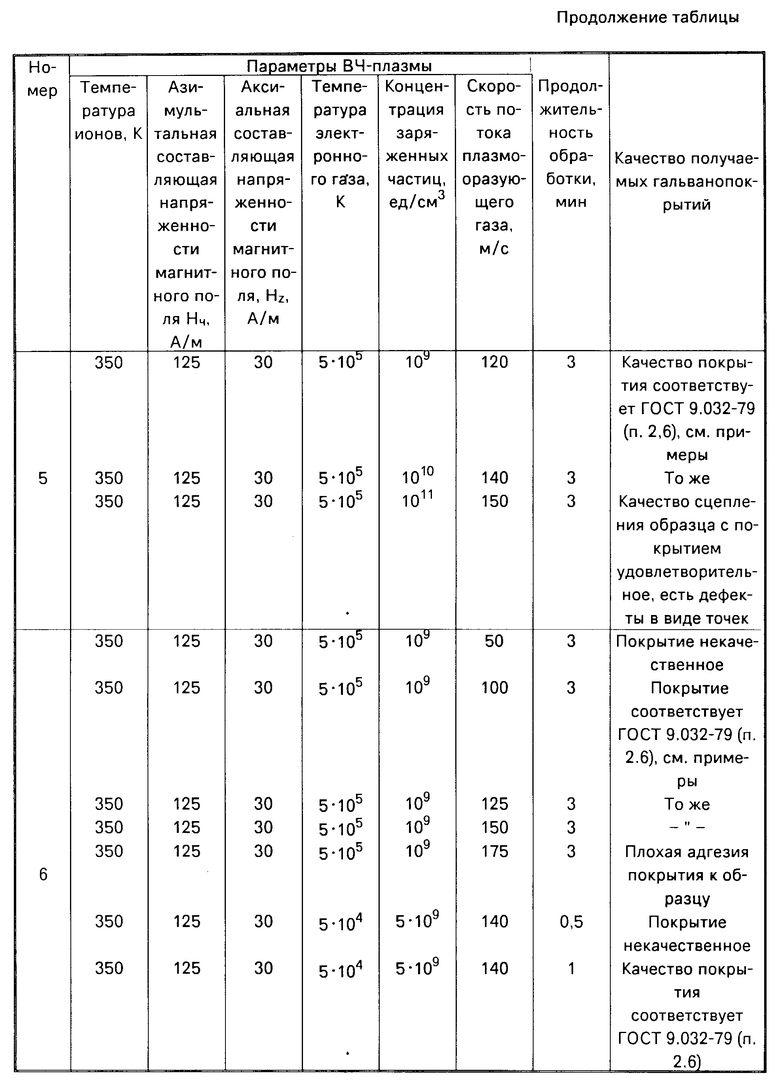

Выбор заявляемых параметров предварительной обработки обосновывает экспериментальная работа, результат которой представлен в таблице.

Использование предлагаемого способа предварительной обработки алюминиевых сплавов, преимущественно силуминов, обеспечивает по сравнению с прототипом следующие преимущества:

сокращение длительности процесса обработки, снижение трудоемкости, так как требуется приготовление и корректировки растворов, многие из которых содержат концентрированные кислоты и вредные вещества, что позволяет улучшить экологические условия процесса;

плазменная обработка, проведенная до гальванообработки, позволяет добиться повышения поверхностной активности обрабатываемых изделий, увеличения их износо- и коррозионной стойкости, термической стабильности при одновременном уменьшении рельефности и трещиноватости внешнего слоя и одновременной его очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ ПОРОШКОВ АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2493281C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ СЛОЕВ ИОННОЙ ИМПЛАНТАЦИЕЙ | 2008 |

|

RU2395619C1 |

| ВАКУУМНО-ДУГОВОЙ ИСТОЧНИК ПЛАЗМЫ | 1994 |

|

RU2072642C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА ТИТАНА НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕДНОГО АНОДА ГЕНЕРАТОРНОЙ ЛАМПЫ | 2015 |

|

RU2622549C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОВЫШЕНИЯ ЛАТЕРАЛЬНОЙ ОДНОРОДНОСТИ И ПЛОТНОСТИ НИЗКОТЕМПЕРАТУРНОЙ ПЛАЗМЫ В ШИРОКОАПЕРТУРНЫХ ТЕХНОЛОГИЧЕСКИХ РЕАКТОРАХ МИКРОЭЛЕКТРОНИКИ | 2021 |

|

RU2771009C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| СПОСОБ НАПЫЛЕНИЯ ПЛЕНКИ НА ПОДЛОЖКУ | 2000 |

|

RU2185006C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ЭЛЕКТРОННО-ПУЧКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2746265C1 |

| Способ обработки медицинских инструментов с твердосплавными рабочими частями | 2024 |

|

RU2840437C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2541325C1 |

Использование: приборостроение и машиностроение, а именно упрочнение и декоративная отделка изделий из литейных алюминиевых сплавов. Сущность изобретения: перед гальванообработкой изделия из силуминов подвергают обработке высокочастотной плазмой со следующими параметрами: температура ионов 300 - 400 К, азимутальная составляющая напряженности магнитного поля 100 - 150 А/м, аксиальная составляющая напряженности магнитного поля 20 - 40 А/м, температура, электронного газа (5·104-5·105K) , концентрация заряженных частиц 109-1010 ед/см3 , скорость потока плазмообразующего газа 100 - 150 м/с. 1 табл.

СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ преимущественно типа силуминов, включающий активирование поверхности, отличающийся тем, что, с целью повышения экологической чистоты процесса и уменьшения его трудоемкости, активирование осуществляют обработкой аргоновой высокочастотной плазмой следующих параметров:

Температура ионов, К 300 400

Азимутальная составляющая напряженности магнитного поля, А/м 100 - 150

Аксиальная составляющая напряженности магнитного поля, А/м 20 40

Температура электронного газа, К 5 · 104 4 · 105

Концентрация заряженных частиц, ед/см3 109 - 1010

Скорость потока плазмообразующего газа, м/с 100 150

| Р.Бельфингер | |||

| Твердое хромирование | |||

| Перевод с немецкого | |||

| М.: Машингиз, 1947, с.7. |

Авторы

Даты

1995-06-27—Публикация

1990-05-31—Подача