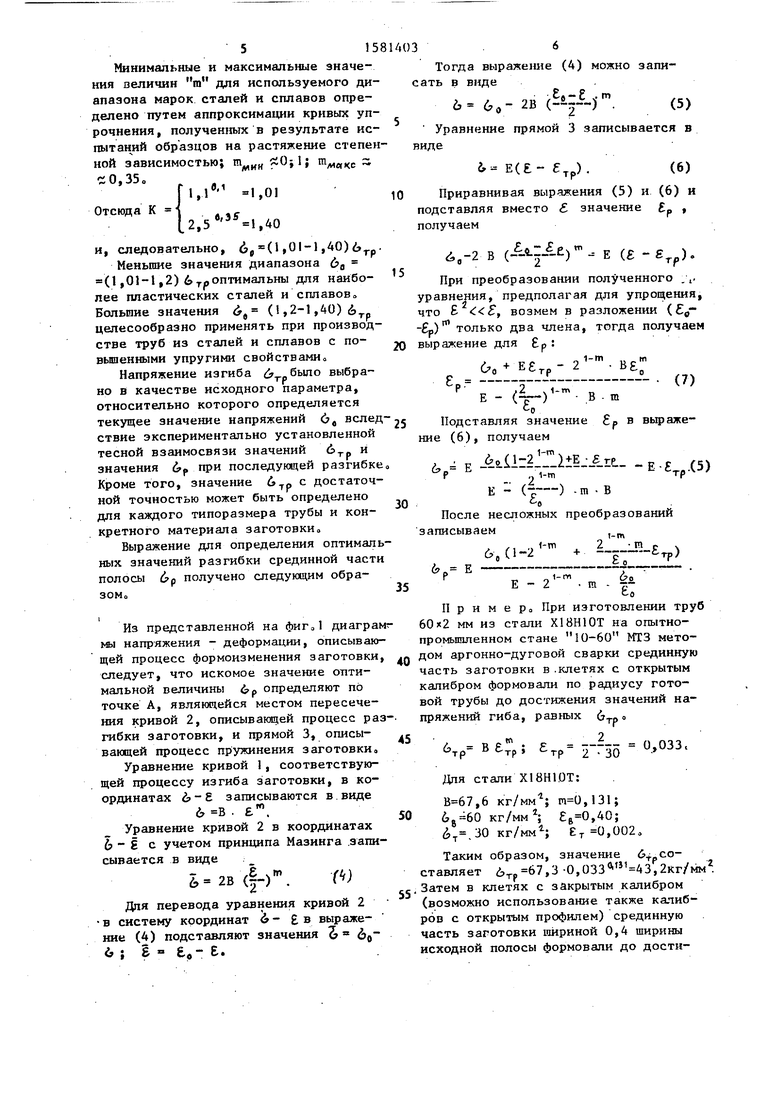

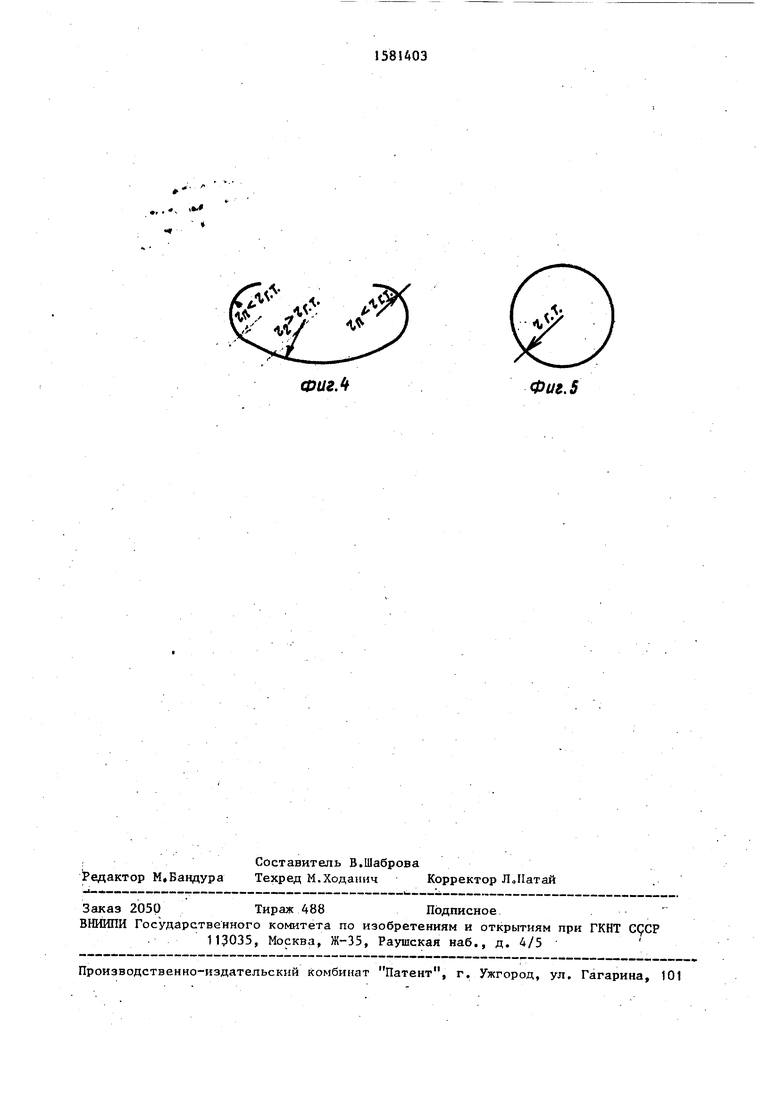

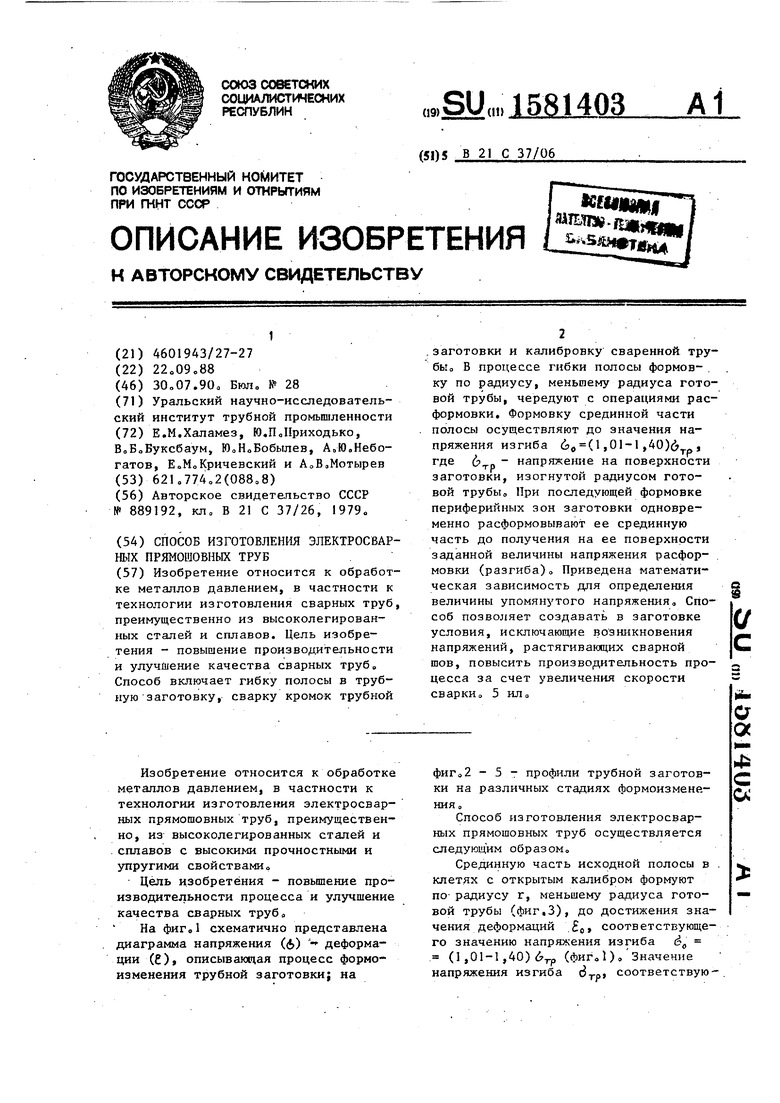

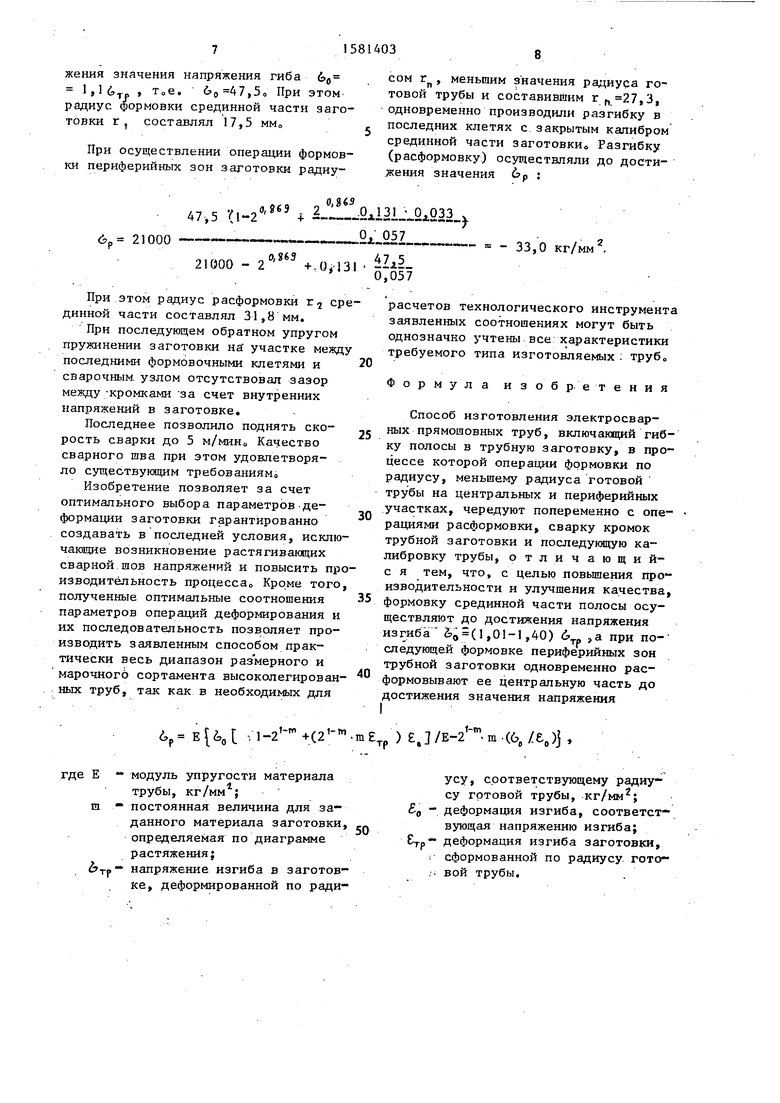

щее деформации Јтр(Фиг,1), возникает в начальной- стадии формовки при деформировании срединной части заготовки по радиусу г, равному радиусу готовой трубы ггт(фиг02)о Под срединной частью заготовки понимается участок ее периметра, составляющий 0,3-0,5 общей ширины полосы перед формовкой,, При последующей операции формовки периферийных зон полосы (фиг„4) по радиусу гп, меньшему радиуса готовой трубы г г т, одновременно расформовывают срединную часть заготовки по радиусу га, большему ра- flrfycy готовой трубы г ()с-При этом в срединной части трубной заготовки возникают напряжения разгиба:

& ЈЈ

15814034

В Ј&-; m«ln /In -S- , (16) t в 6-г Ь-г

где ор - относительное равномерное удлинение, определяемое в

соответствии с ГОСТ 11701-84; dg,ЈT- соответственно предел прочности и текучести материала трубной заготовки, кг/мм 10 ЈT,&g- соответственно деформация, при которой наступает текучесть и разрушение материала трубной заготовкио В свою очередь h

15

ТР- 27

г.т

где h - толщина стенки трубы, мм;

г - радиус трубы MMJ Аналогично можно записать

20

, . ,h 4m - В Ј- I

Е -

сответствующие деформации разгиба срединной части полосы ЈрСфиг01)0 В результате при обратном пружинении

Из экспериментальных данных уста новлено, что оптимальное соотношени

Јг-(фиго 1), определяемых соо ветственно радиусами изгиба средин30

ной части заготовки гиг

о Г.Т

записать в виде

г - гт- Г« 1,1-2,5

можн

срединной части заготовки до значения 25 ежду зрениями напряжений изгиба радиуса изгиба, равного радиусу го- и товой трубы ггт, и одновременном рас- пружинивании периферийных зон от радиуса гп до значения радиуса изгиба, равного радиусу готовой трубы ггт, обеспечивается получение перед сваркой заготовки без зазора между кромками с радиусом ггт (фиг05)о

В зависимости от типа трубоэлек- тросварочного агрегата (ТЭСА) возможно дополнительно осуществление операции редуцирования заготовки перед сваркой в дополнительных формовочных клетях с закрытым калибром

Соотношение . 60 (1 ,01-1 ,40) определено по результатам экспериментального моделирования процесса формовки при деформации образцов в лабораторном гибочном прессе и промышленных испытаний

Приняв степенной закон упрочнения, связь между напряжениями и деформациями в процессе формоизменения можно записать в виде

где В,ш - коэффициенты степенной аппроксимации кривой упрочнения, которые определяются иэ диаграммы растяжения

(3

Объясняется это тем, что при деформировании образцов и труб по радиусу г0 ггт/2,5 возможно получе

,с ние заготовки без зазора между кром ками, однако на образце или трубе в этом случае остаются неустранимые в дальнейшем искажения профиля попере ного сечения „ Кроме того, такая схе

до ма деформирования заготовки практически неосуществима на непрерывных трубосварочных станах современных конструкций

I

При значении радиуса гиба средин 45 ной части образцов или труб /1,1 практически не наблюдалось обратного пружинения заготбвки, т,е0 не удавалось сформовать заготовку без зазора между кромками перед сва 50 кой, так как значительная часть последующей деформации разгиба заготовки (по радиусу гафиг 4) в этом случае осуществляется в упругой .обл сти и исчезает после снятия нагруз- 55 ки (усилия деформирования).

В - igCl + J pJm-1 ; + cfp). (1а)

В данном случае используют следующие выражения:

соответствии с ГОСТ 1170 dg,ЈT- соответственно предел пр ности и текучести матери ла трубной заготовки, кг ЈT,&g- соответственно деформаци при которой наступает те честь и разрушение матер ла трубной заготовкио В свою очередь h

ТР- 27

г.т

где h - толщина стенки трубы, мм;

г - радиус трубы MMJ Аналогично можно записать

, . ,h 4m - В Ј- I

&.--Т

2г,

(2)

Из экспериментальных данных установлено, что оптимальное соотношение

Јг-(фиго 1), определяемых соответственно радиусами изгиба средин ежду зрениями напряжений изгиба и

ной части заготовки гиг

о Г.Т

записать в виде

г - гт- Г« 1,1-2,5

можно

ежду зрениями напряжений изгиба и

(3)

ежду зрениями напряжений изгиба и

Объясняется это тем, что при деформировании образцов и труб по радиусу г0 ггт/2,5 возможно получение заготовки без зазора между кромками, однако на образце или трубе в этом случае остаются неустранимые в дальнейшем искажения профиля поперечного сечения „ Кроме того, такая схе-

ма деформирования заготовки практически неосуществима на непрерывных трубосварочных станах современных конструкций

I

При значении радиуса гиба средин- ной части образцов или труб /1,1 практически не наблюдалось обратного пружинения заготбвки, т,е0 не удавалось сформовать заготовку без зазора между кромками перед свар- кой, так как значительная часть последующей деформации разгиба заготовки (по радиусу гафиг 4) в этом случае осуществляется в упругой .области и исчезает после снятия нагруз- ки (усилия деформирования).

Учитывая экспериментальное соотношение (3), можно записать

к 40Мтр 0,1-.ь)

m

Минимальные и максимальные значения величин га для используемого диапазона марок сталей и сплавов определено путем аппроксимации кривых упрочнения, полученных в результате испытаний образцов на растяжение степенной зависимостью; mw(f(Ј0;l; Ј0,35„

Отсюда К

1, 1,01

2,5

«,ЭЈ

1,40

и, следовательно, 6в(1,01-1,40)Ј трМеньшие значения диапазона 6„ (1,01-1,2)6Троптимальны для наиболее пластических сталей и сплавов,, Большие значения 6в (1,2-1,40)6 целесообразно применять при производстве труб из сталей н сплавов с повышенными упругими свойствамио

Напряжение изгиба (у было выбрано в качестве исходного параметра, относительно которого определяется текущее значение напряжений 6в вследствие экспериментально установленной тесной взаимосвязи значений 6тр и значения (f при последующей разгибке Кроме того, значение 6тр с достаточной точностью может быть определено для каждого типоразмера трубы и конкретного материала заготовки„

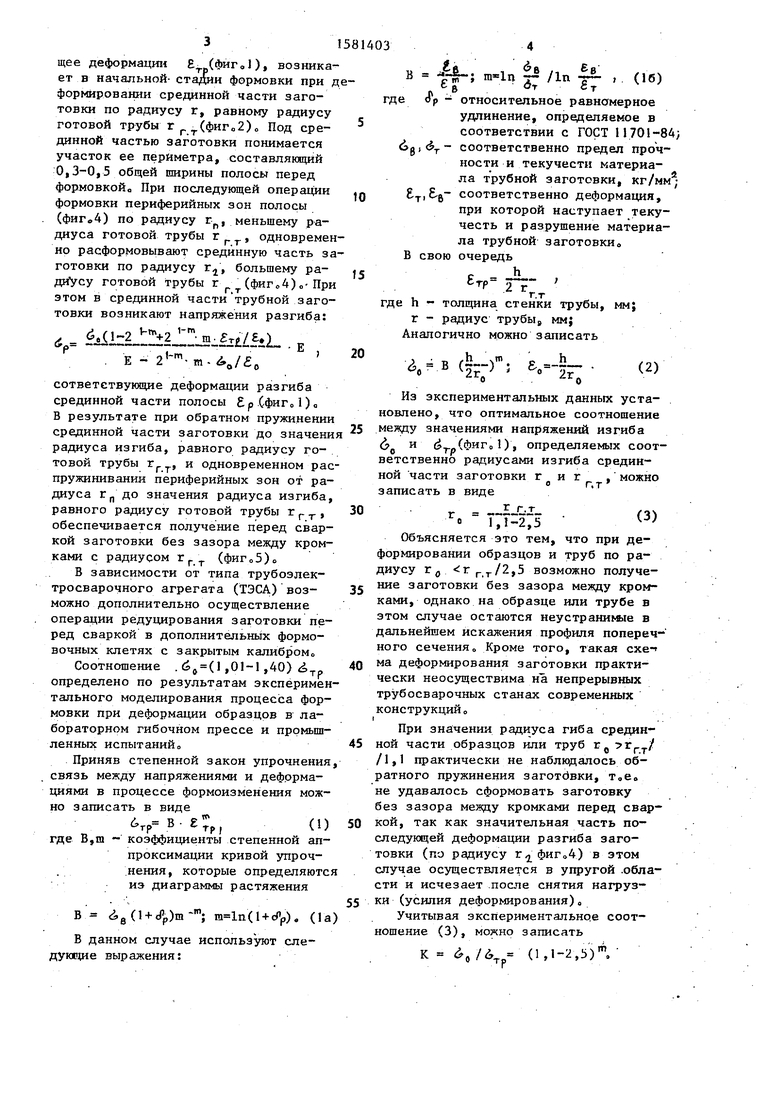

Выражение для определения оптимальных значений разгибки срединной части полосы получено следующим образом

Тогда выражение (4) можно записать в виде

6 6.- 2В (Ц-е-Г. (5)

Уравнение прямой 3 записывается в

виде

Ь- Е(Е- 5тр).

(6)

5

5

Приравнивая выражения (5) и (6) и подставляя вместо Ј. значение Ј , получаем

60-2 В ()™, Е (Ј-Јгр).

При преобразовании полученного .,, уравнения, предполагая для упрощения, что Ј .Ј, возмем в разложении (Ј0- ёр)1 только два члена, тогда получаем выражение для Ј,

.р. 6о+ЕЈтр-2

Р ь р)

со

1-т

ВЈ

(7)

В т

Подставляя значение Јр в выражение (6), получаем

V - l - -VC

Е - () - m - В

Ј-6

После несложных преобразований записываем

6, (1-2

1-т

6р ЕЕ--„т2 -т с ч t-rp)

т6°

га - тС-о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ многопереходной формовки заготовок | 1978 |

|

SU727253A2 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU889182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| Способ предварительной формовки заготовок для сварных труб большого диаметра | 1987 |

|

SU1479156A1 |

| Способ изготовления сортовых гнутых профилей | 1991 |

|

SU1819170A3 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

Изобретение относится к обработке металлов давлением, в частности к технологии изготовления сварных труб, преимущественно из высоколегированных сталей и сплавов. Цель изобретения - повышение производительности и улучшение качества сварных труб. Способ включает гибку полосы в трубную заготовку, сварку кромок трубной заготовки и калибровку сваренной трубы. В процессе гибки полосы формовку по радиусу, меньшему радиуса готовой трубы, чередуют с операциями расформовки. Формовку срединной части полосы осуществляют до значения напряжения изгиба σ 0=(1,01...1,40)σ тр, где σ тр - напряжение на поверхности заготовки, изогнутой радиусом готовой трубы. При последующей формовке периферийных зон заготовки одновременно расформовывают ее срединную часть, до получения на ее поверхности заданной величины напряжения расформовки (разгиба). Приведена математическая зависимость для определения величины упомянутого напряжения. Способ позволяет создавать в заготовке условия, исключающие возникновения напряжений, растягивающих сварной шов, повысить производительность процесса за счет увеличения скорости сварки. 5 ил.

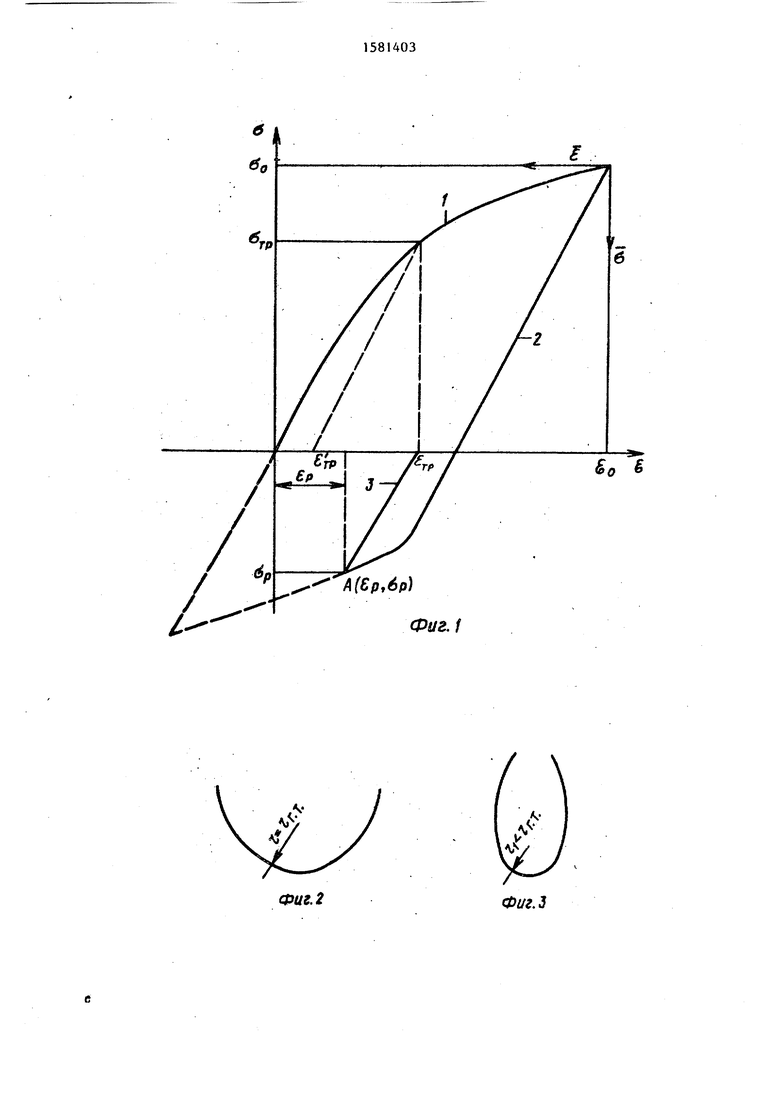

Из представленной на фиг01 диаграм мы напряжения - деформации, описывающей процесс формоизменения заготовки, следует, что искомое значение оптимальной величины определяют по точке А, являющейся местом пересечения кривой 2, описывающей процесс раз гибки заготовки, и прямой 3, описывающей процесс пружинения заготовки.

Уравнение кривой 1, соответствующей процессу изгиба заготовки, в координатах &-Ј записываются в виде . Em.

Уравнение кривой 2 в координатах 6 Ј с учетом принципа Мазинга записывается в виде

(V

6 2В (f-)m

Для перевода уравнения кривой 2 в систему координат 6- Јв выражение (4) подставляют значения S 6 ; I ee- E.

II р и м е р„ При изготовлении труб 60x2 мм из стали Х18Н10Т на опытно- промытленном стане 10-60 МТЗ методом аргонно-дуговой сварки срединную часть заготовки в .клетях с открытым калибром формовали по радиусу готовой трубы до достижения значений напряжений гиба, равных 6,

тр

ве:в;

Јтр 2

30

0,033,

тр тр

Для стали Х18Н10Т:

,6 кг/мм1; ,131; кг/мм2; ,40; Ът. 30 кг/мм1; Јт 0,002.

Таким образом, значение б-составляет ,3 0,033°1 31 43,2кг/ммг Затем в клетях с закрытым калибром (возможно использование также калибров с открытым профилем) срединную часть заготовки шириной 0,4 ширины исходной полосы формовали до достнжения значения напряжения гиба 60 6тр , т0е. ,5„ При этом радиус формовки срединной части заготовки г, составлял 17,5 мм„

При осуществлении операции формовки периферийных зон заготовки радиуo,g«5

., о,8«Э 2 0,131 0,033 ,

47,5 С1-2 + - ---- -----А-.-J.

21000- + 0,|31- 57о57

При этом радиус расформовки г7 срединной части составлял 31,8 мм.

При последующем обратном упругом пружинении заготовки на участке между последними формовочными клетями и сварочным узлом отсутствовал зазор между кромками за счет внутренних напряжений в заготовке.

Последнее позволило поднять скорость сварки до 5 м/мин0 Качество сварного шва при этом удовлетворяло существующим требованиями

Изобретение позволяет за счет оптимального выбора параметров деформации заготовки гарантированно создавать в последней условия, исключающие возникновение растягивающих сварной шов напряжений и повысить производительность процессао Кроме того, полученные оптимальные соотношения параметров операций деформирования и их последовательность позволяет производить заявленным способом практически весь диапазон размерного и марочного сортамента высоколегированных труб, так как в необходимых для

1&Д

+( т

Е - модуль упругости материала трубы, кг/мм ;

m постоянная величина для заданного материала заготовки, определяемая по диаграмме растяжения;

напряжение изгиба в заготовке, деформированной по радисом гп, меньшим значения радиуса го товой трубы и составившим г ,3, одновременно производили разгибку в последних клетях с закрытым калибром срединной части заготовки., Разгибку (расформовку) осуществляли до достижения значения 6Р :

расчетов технологического инструмента заявленных соотношениях могут быть однозначно учтены все характеристики требуемого типа изготовляемых труб„

Формула изобретения

Способ изготовления электросварных прямошовных труб, включающий гиб- ку полосы в трубную заготовку, в процессе которой операции формовки по радиусу, меньшему радиуса готовой трубы на центральных и периферийных участках, чередуют попеременно с операциями расформовки, сварку кромок трубной заготовки и последующую калибровку трубы, отличающий- с я тем, что, с целью повышения производительности и улучшения качества, формовку срединной части полосы осуществляют до достижения напряжения изгиба &„(,01-1,40) 6„ ,а при последующей формовке периферийных зон трубной заготовки одновременно рас- формовывают ее центральную часть до достижения значения напряжения

ЈTp)Ej/E-2-m-m 6./Ј.)j

усу, соответствующему радиусу готовой трубы, кг/мм2;

Ј„ - деформация изгиба, соответствующая напряжению изгиба;

Јтр- деформация изгиба заготовки, сформованной по радиусу готовой трубы.

А(6р,6р)

Фиг. 2

б

Фиг.1

Фиг.З

Фиг А

Фиг. 5

| Двухвалковая машина для правки прутков | 1977 |

|

SU889192A2 |

Авторы

Даты

1990-07-30—Публикация

1988-09-22—Подача