фиЭ.1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении электросварных труб большого диаметра.

Целью изобретения является повышение качества формовки заготовки с повышенным пружинением.

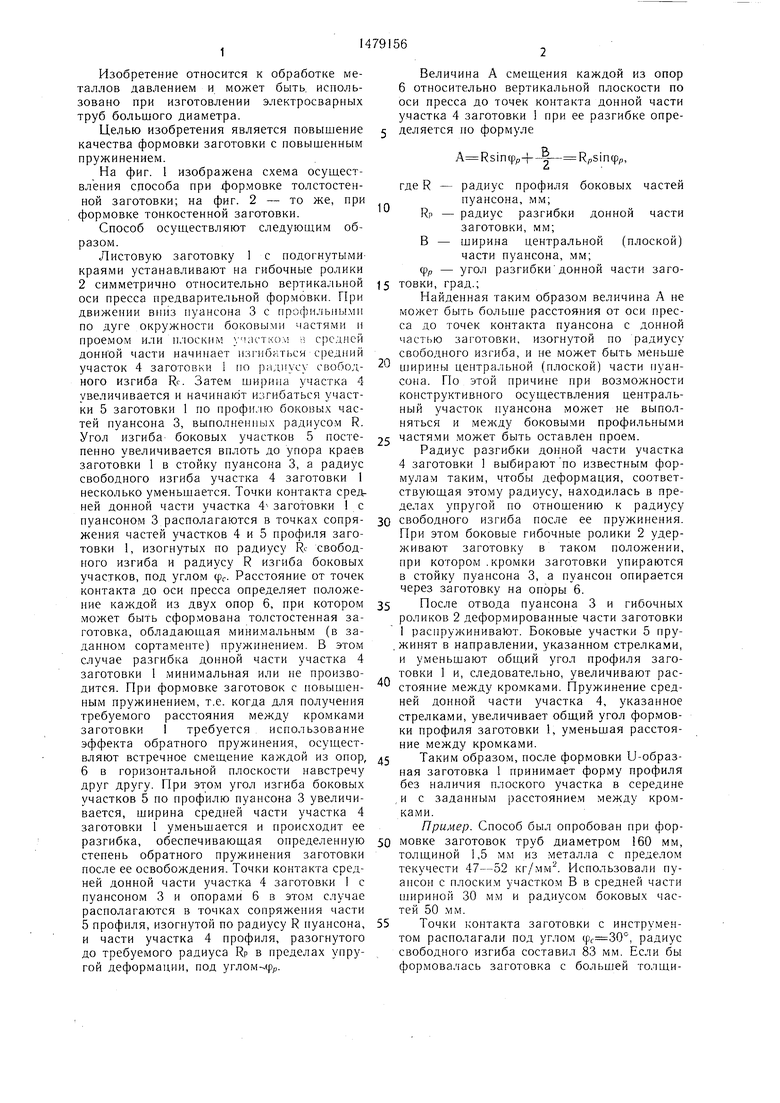

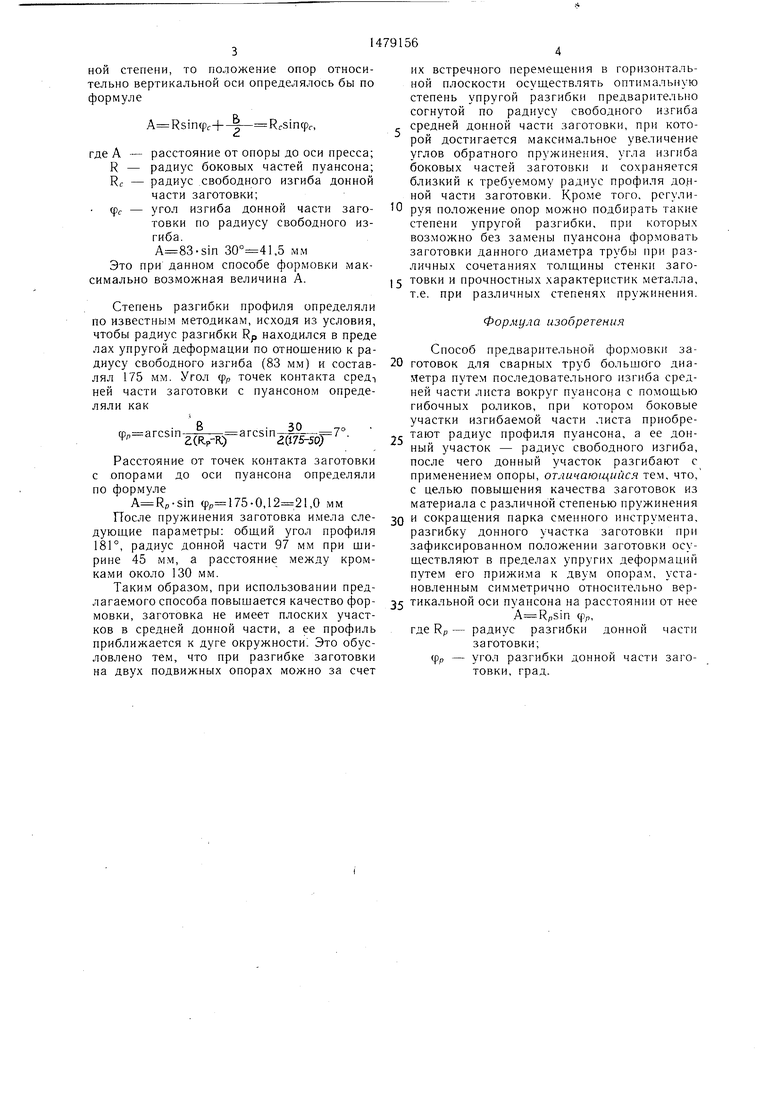

На фиг. 1 изображена схема осуществления способа при формовке толстостенной заготовки; на фиг. 2 - то же, при формовке тонкостенной заготовки.

Способ осуществляют следующим образом.

Листовую заготовку 1 с подогнутыми краями устанавливают на гибочные ролики 2 симметрично относительно вертикальной оси пресса предварительной формовки. При движении вниз пуансона 3 с профильными по дуге окружности боковыми частями и проемом или плоским VMCTKCM: , средней донной части начинает изгибаться средний участок 4 заготовки 1 по свободного изгиба Re. Затем ширина участка 4 увеличивается и начинают изгибаться участки 5 заготовки 1 по профилю боковых частей пуансона 3, выполненных радиусом R. Угол изгиба боковых участков 5 постепенно увеличивается вплоть до упора краев заготовки 1 в стойку пуансона 3, а радиус свободного изгиба участка 4 заготовки 1 несколько уменьшается. Точки контакта средней донной части участка 4 заготовки 1 с пуансоном 3 располагаются в точках сопряжения частей участков 4 и 5 профиля заготовки 1, изогнутых по радиусу R. свободного изгиба и радиусу R изгиба боковых участков, под углом фс. Расстояние от точек контакта до оси пресса определяет положение каждой из двух опор 6, при котором может быть сформована толстостенная заготовка, обладающая минимальным (в заданном сортаменте) пружинением. В этом случае разгибка донной части участка 4 заготовки 1 минимальная или не производится. При формовке заготовок с повышенным пружинением, т.е. когда для получения требуемого расстояния между кромками заготовки 1 требуется использование эффекта обратного пружинения, осуществляют встречное смещение каждой из опор, 6 в горизонтальной плоскости навстречу друг другу. При этом угол изгиба боковых участков 5 по профилю пуансона 3 увеличивается, ширина средней части участка 4 заготовки 1 уменьшается и происходит ее разгибка, обеспечивающая определенную степень обратного пружинения заготовки после ее освобождения. Точки контакта средней донной части участка 4 заготовки I с пуансоном 3 и опорами 6 в этом случае располагаются в точках сопряжения части 5 профиля, изогнутой по радиусу R пуансона, и части участка 4 профиля, разогнутого до требуемого радиуса RP в пределах упругой деформации, под углом-лрр.

Величина А смещения каждой из опор

6 относительно вертикальной плоскости по

оси пресса до точек контакта донной части

участка 4 заготовки 1 при ее разгибке определяется по формуле

Ј i

A Rsincpp-|-в- кр5|пфр

гдеН

0

радиус профиля боковых частей пуансона, мм; RP - радиус разгибки донной части

заготовки, мм; В - ширина центральной (плоской)

части пуансона, мм; (fp - угол разгибки донной части заго5 товки, град.;

Найденная таким образом величина А не может быть больше расстояния от оси пресса до точек контакта пуансона с донной частью заготовки, изогнутой по радиусу свободного изгиба, и не может быть меньше

ширины центральной (плоской) части пуансона. По этой причине при возможности конструктивного осуществления центральный участок пуансона может не выполняться и между боковыми профильными

5 частями может быть оставлен проем.

Радиус разгибки донной части участка 4 заготовки 1 выбирают по известным формулам таким, чтобы деформация, соответствующая этому радиусу, находилась в пределах упругой по отношению к радиусу

0 свободного изгиба после ее пружинения. При этом боковые гибочные ролики 2 удерживают заготовку в таком положении, при котором .кромки заготовки упираются в стойку пуансона 3, а пуансон опирается через заготовку на опоры 6.

5 После отвода пуансона 3 и гибочных роликов 2 деформированные части заготовки 1 распружинивают. Боковые участки 5 пру- .жинят в направлении, указанном стрелками, и уменьшают общий угол профиля заготовки 1 и, следовательно, увеличивают расстояние между кромками. Пружинение средней донной части участка 4, указанное стрелками, увеличивает общий угол формовки профиля заготовки 1, уменьшая расстояние между кромками.

5 Таким образом,после формовки U-образ- ная заготовка 1 принимает форму профиля без наличия плоского участка в середине и с заданным расстоянием между кромками.

Пример. Способ был опробован при фор0 мовке заготовок труб диаметром 160 мм, толщиной 1,5 мм из металла с пределом текучести 47-52 кг/мм2. Использовали пуансон с плоским участком В в средней части шириной 30 мм и радиусом боковых частей 50 мм.

5 Точки контакта заготовки с инструментом располагали под углом , радиус свободного изгиба составил 83 мм. Если бы формовалась заготовка с большей толщи0

ной степени, то положение опор относительно вертикальной оси определялось бы по формуле

D

(pH-р- Rfsincpr,

где А - R - Rc

расстояние от опоры до оси пресса; радиус боковых частей пуансона; радиус свободного изгиба донной части заготовки;

угол изгиба донной части заготовки по радиусу свободного изгиба.

A 83-sin ,5 мм Это при данном способе формовки максимально возможная величина А.

Степень разгибки профиля определяли по известным методикам, исходя из условия, чтобы радиус разгибки Rp находился в преде лах упругой деформации по отношению к радиусу свободного изгиба (83 мм) и составлял 175 мм. Угол фр точек контакта средт ней части заготовки с пуансоном определяли как

фр агс51п

В

30 flrcsm -7°

Z(Rp-R)(175-50j

Расстояние от точек контакта заготовки с опорами до оси пуансона определяли по формуле

A Rp-sin фр 175-0,,0 мм

После пружинения заготовка имела следующие параметры: общий угол профиля 181°, радиус донной части 97 мм при ширине 45 мм, а расстояние между кромками около 130 мм.

Таким образом, при использовании предлагаемого способа повышается качество формовки, заготовка не имеет плоских участков в средней донной части, а ее профиль приближается к дуге окружности. Это обусловлено тем, что при разгибке заготовки на двух подвижных опорах можно за счет

их встречного перемещения в горизонтальной плоскости осуществлять оптимальную степень упругой разгибки предварительно согнутой по радиусу свободного изгиба . средней донной части заготовки, при которой достигается максимальное увеличение углов обратного пружинения, угла изгиба боковых частей заготовки и сохраняется близкий к требуемому радиус профиля донной части заготовки. Кроме того, регулируя положение опор можно подбирать такие степени упругой разгибки, при которых возможно без замены пуансона формовать заготовки данного диаметра трубы при различных сочетаниях толщины стенки заго5 товки и прочностных характеристик металла, т.е. при различных степенях пружинения.

Формула изобретения

Способ предварительной формовки за- 0 готовок для сварных труб большого диаметра путем последовательного изгиба средней части листа вокруг пуансона с помощью гибочных роликов, при котором боковые участки изгибаемой части листа приобре- , тают радиус профиля пуансона, а ее донный участок - радиус свободного изгиба, после чего донный участок разгибают с применением опоры, отличающийся тем, что, с целью повышения качества заготовок из материала с различной степенью пружинения о и сокращения парка сменного инструмента, разгибку донного участка заготовки при зафиксированном положении заготовки осуществляют в пределах упругих деформаций путем его прижима к двум опорам, установленным симметрично относительно вер- 5 тикальной оси пуансона на расстоянии от нее

A Rpsin фр, где Rp - радиус разгибки донной части

заготовки;

ФР - угол разгибки донной части заготовки, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предварительной формовки заготовок для электросварных труб большого диаметра | 1991 |

|

SU1824251A1 |

| Способ изготовления электросварных прямошовных труб | 1988 |

|

SU1581403A1 |

| Способ многопереходной формовки заготовок | 1978 |

|

SU727253A2 |

| Способ изготовления электросварных прямошовных труб | 2021 |

|

RU2763696C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ КОРОБЧАТЫХ ПРОФИЛЕЙ | 1996 |

|

RU2103088C1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| Способ изготовления листа с гофрами | 1988 |

|

SU1590159A1 |

| Способ изготовления обечайки | 1988 |

|

SU1551439A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ДВУХУГЛОВОЙ ГИБКЕ С ПРИЖИМОМ КРАЕВ ОБРАЗЦА (ВАРИАНТЫ) | 2007 |

|

RU2370748C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении электросварных труб большого диаметра. Цель изобретения - повышение качества формовки заготовок с повышенным пружинением. При формовке заготовки 1 пуансоном 3 донный участок 4 заготовки изгибается по радиусу свободного изгиба. Выбором оптимального расстояния А между опорами 6 и вертикальной осью 0-0 пуансона 3 обеспечивают разгиб донного участка 4 заготовки с помощью подвижных опор 6 в пределах упругих деформаций. При обратном пружинении разогнутого донного участка 4 заготовки уменьшается расстояние между кромками. Это обеспечивает беспрепятственное осуществление последующей операции окончательной формовки трубы. 2 ил.

фиа.2

| Способ формовки полуцилиндрических заготовок | 1985 |

|

SU1222351A1 |

| Производство труб М : Металлургия | |||

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Волномер | 1922 |

|

SU474A1 |

Авторы

Даты

1989-05-15—Публикация

1987-04-06—Подача