Изобретение относится к строительным материалам и может быть использовано для изготовления изделий, применяемых для тепловой изоляции малоэтажных жилых, производственных и другого назначения зданий для сельского хозяйства.

Цель изобретения - снижение плотности теплоизоляционного материала и коэффициента теплопроводности.

Поставленная цель достигается тем, что масса для получения теплоизоляционного материала, включающая костру льна и молотый отход первичной переработки льна в качестве молотого отхода первичной переработки льна содержит молотую путаницу после мочки льна и дополнительные волокнистую фильтр-массу от вакуумных сетей очистных сооружений картонно-бумажной промышленности (скоп) влажностью 6090% при следующем соотношении компонентов, мас.%:

Костра льна46-74

Молотая путаница

после мочки льна12-16

Скоп14-38

Костра льна и путаница после мочки льна являются основными отходами первичной переработки льна. Они состоят из органических соединений: ц-еллюлозы и гемицеллюлоз до 68%, лигнин до 30%, растворимых веществ до 3%.

Путаницу после мочки льна составляют некондиционные стебли, волокна, корни, коробочки семян льна, Ее до сих пор не применяли, а в мокром виде вывозили в отвалы, в которых она биологически разлагалась в течение 3-4 лет.

00

го

4 СО 00

го

Волокнистая фильтр-масса является основным загрязнителем воды в картонно-бу- мажной промышленности. Она состоит из следующих соединений: волокна целлюлозы до70%/аолина до 30%воды (влажности)- 60-90%.

Все указанные компоненты в заявляемой массе являются необходимыми в совокупности и только в заявляемых количествах служат достижению положительного эффек- та.

Фильтр-масса влажностью 60-90% содержит набухшие волокна целлюлозы, имеющие в структурных каналах большое количество абсорбированной воды. При сушке материала из волокон целлюлозы вода удаляется и этим уменьшает их объем в 3-4 раза. Это способствует не только снижению плотности теплоизоляционного материала, но и значительному увеличению его объемной усадки. По этой причине применение большего количества волокнистой фильтр-массы, чем 38% в материале нецелесообразно. Использование меньшего количества фильтр-массы, чем 14%, вызывает повышение плотности теплоизоляционного материала. Для придания теплоизоляционному материалу биологической стойкости, огнестойкости в его состав вводят гидрофо- бизаторы, антисептики и антипирены по не- обходимости и в зависимости от условий использования этого материала в строительстве.

Помол костры и мокрой путаницы после мочки льна осуществляются раздельно в аг- регатах ударно-истирающего действия.

Массу для теплоизоляционных изделий приготавливали следующим образом.

В мешалке волокнистую фильтр-массу перемешивают с водой, добавляют молотую путаницу после мочки льна, тщательно перемешивают и после этого вводят немолотую костру. Водотвердое соотношение компонентов В/Т 1:5. Гидромассу перемешивают до распределения частиц по всему объему массы. Готовую гидромассу заливают в фильтр-пресс-форму и сжимая массу давлением 0,05-0.5 МПа в течение 1-2 мин

удаляют избыточную воду. Образцы влажностью 60-75% извлекают из формы и сушат при 130-150° до постоянной массы.

Образцы подвергали испытанию на плотность, объемную усадку, прочность на сжатие при 10% линейной деформации, на предел прочности при изгибе по ГОСТ 17177-87, коэффициент теплопроводности по ГОСТ 7076-87.

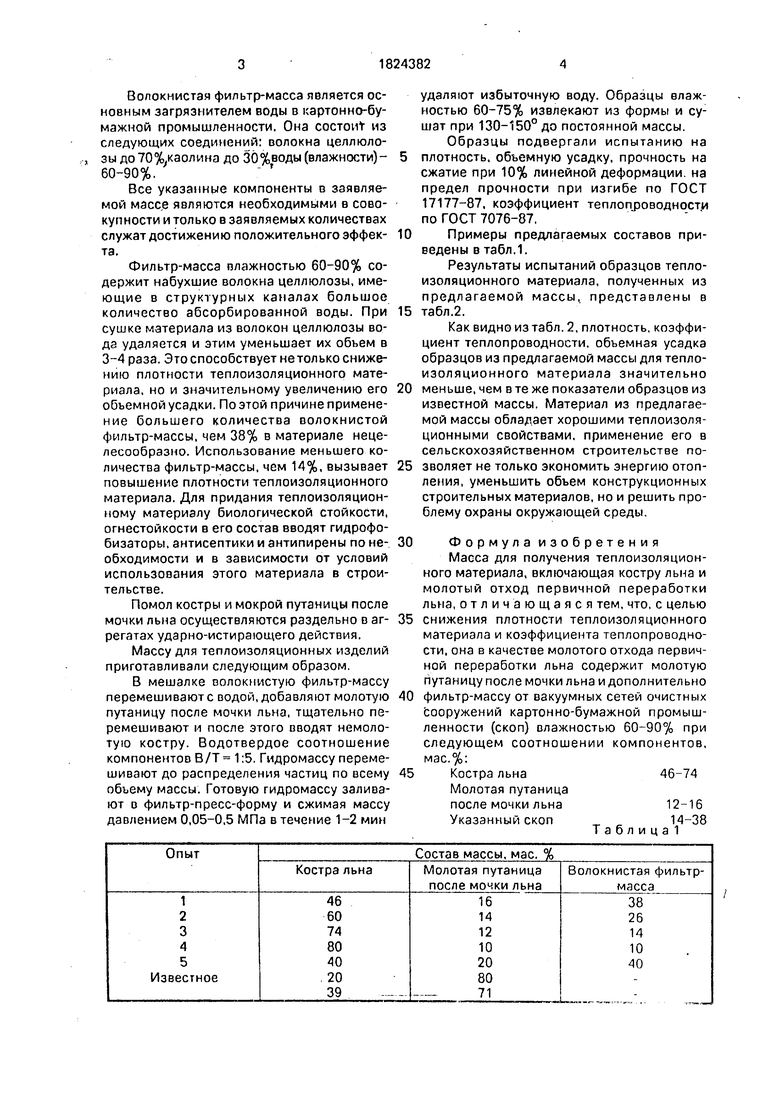

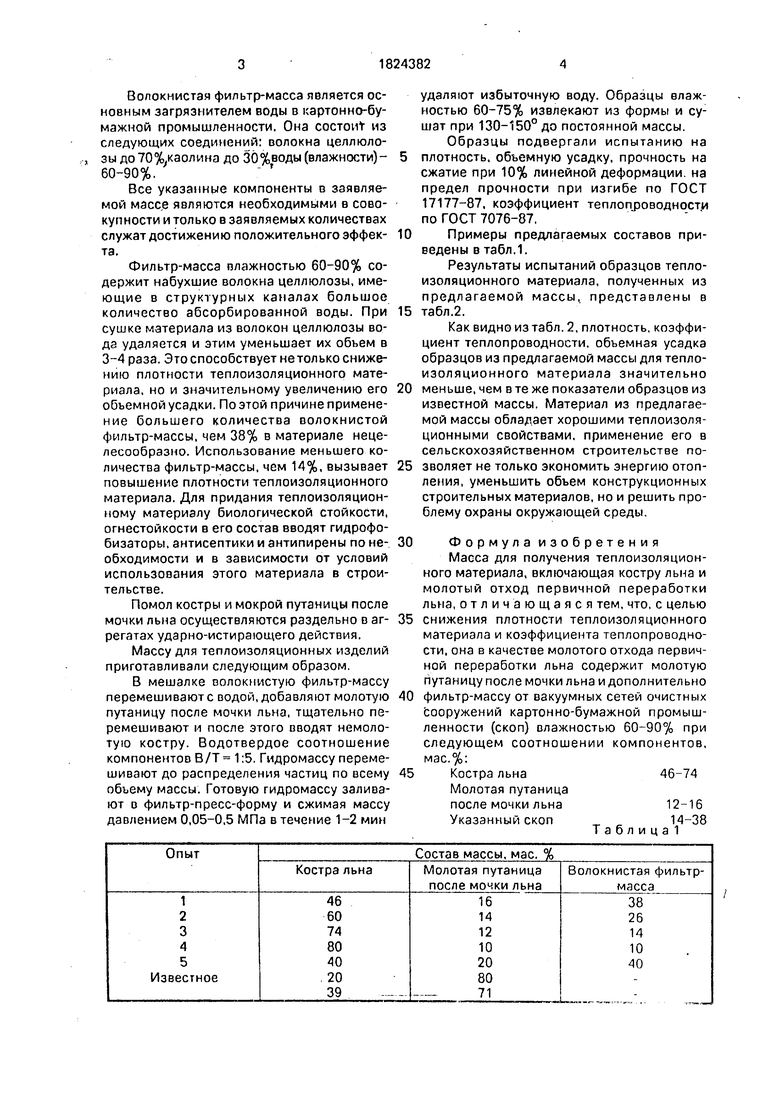

Примеры предлагаемых составов приведены в табл.1.

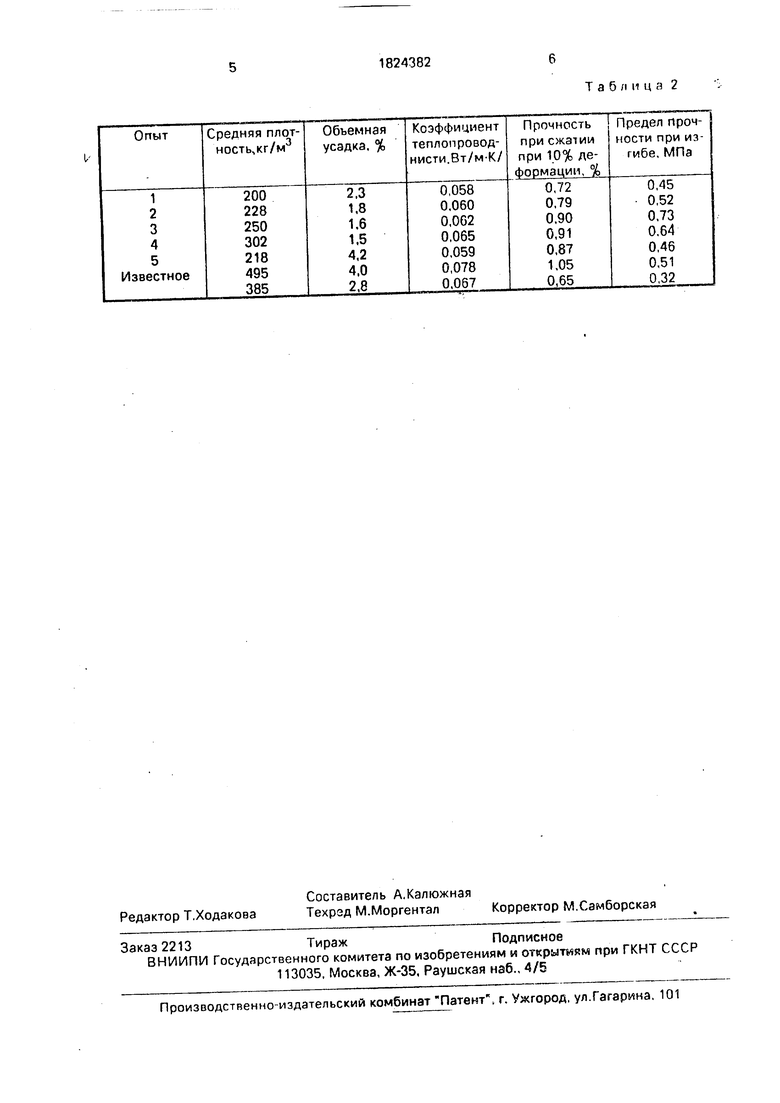

Результаты испытаний образцов теплоизоляционного материала, полученных из предлагаемой массы, представлены в табл.2.

Как видно из табл. 2, плотность, коэффициент теплопроводности, объемная усадка образцов из предлагаемой массы для теплоизоляционного материала значительно меньше, чем в те же показатели образцов из известной массы. Материал из предлагаемой массы обладает хорошими теплоизоляционными свойствами, применение его в сельскохозяйственном строительстве позволяет не только экономить энергию отопления, уменьшить объем конструкционных строительных материалов, но и решить проблему охраны окружающей среды.

Формула изобретения

Масса для получения теплоизоляционного материала, включающая костру льна и молотый отход первичной переработки льна, отличающаяся тем, что, с целью снижения плотности теплоизоляционного материала и коэффициента теплопроводности, она в качестве молотого отхода первичной переработки льна содержит молотую путаницу после мочки льна и дополнительно фильтр-массу от вакуумных сетей очистных сооружений картонно-бумажной промышленности (скоп) влажностью 60-90% при следующем соотношении компонентов, мас.%:

Костра льна46-74

Молотая путаница

после мочки льна12-16

Указанный скоп14-38

Таблица

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционного материала из костры льна | 1988 |

|

SU1530601A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ ИЗ КОСТРЫ | 1994 |

|

RU2081098C1 |

| Сырьевая смесь для изготовления арболита | 1987 |

|

SU1477712A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| Композиция для изготовления теплоизоляционного материала | 1978 |

|

SU743979A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| Теплоизоляционный композиционный материал на основе костры технической конопли | 2024 |

|

RU2835331C1 |

| Сырьевая смесь для ячеистых бетонов | 2021 |

|

RU2767503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО НАПОЛНИТЕЛЯ ДЛЯ ЛЕГКОГО БЕТОНА И ИЗГОТАВЛИВАЕМЫЙ ТАКИМ СПОСОБОМ ГРАНУЛИРОВАННЫЙ НАПОЛНИТЕЛЬ | 2023 |

|

RU2833388C1 |

Использование: изготовление теплоизоляционных изделий, предназначенных для малоэтажных жилых и производственных зданий для сепьского хозяйства. Сущность: масса для получения теплоизоляционного материала включает костру льна 46-74 мас.%, молотую путаницу после мочки льна 12-16 мае. %, фильтр-массу огвакуумных сетей очистных сооружений картонно-бумаж- ной промышленности (скоп) влажностью 60-90% 14-38 мас.%. При получении массы скоп перемешивают с водой, добавляют молотую путаницу после мочки льна, тщательно перемешивают и вводят немолотую костру. Водотвердое отношение равно 1:5. Полученный из массы теплоизоляционный материал характеризуется плотностью 200- 302 кг/м3, объемной усадкой 1,5-2,3%, коэффициентомтеплопроводности 0,058-0,065 Вт/м.к. 2 табл. ( (Л с

| Масса для изготовления теплоизоляционных изделий | 1983 |

|

SU1147706A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ изготовления теплоизоляционного материала из костры льна | 1988 |

|

SU1530601A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-06-30—Публикация

1991-03-19—Подача