Изобретение относится к области органической химии, а именно к усовершенствованному способу получения 2-фенилбензоксазола (ФЗС-3)

Целью изобретения является упрощение технологического процесса и разработка на его основе промышленной технологии получения 2-фенилбензоксазола; повышение чистоты целевого соединения при сохранении выхода и обеспечении возможности утилизации отходов производства сокращение количества используемых растворителей и образующихся отходов производства

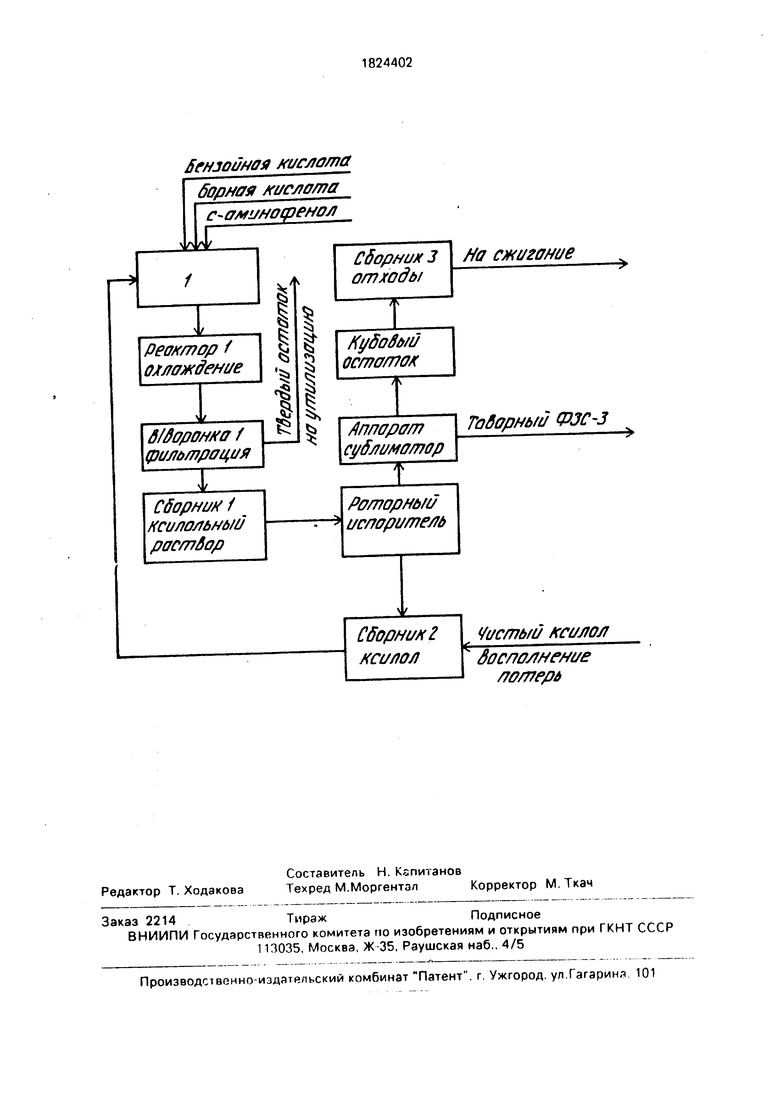

На чертеже представлена блок-схема организации технологического процесса получения ФЗС-3, где реактор I служит для смешения реагентов и проведения реакции основного синтеза;

- вакуум-воронка 1 служит для фильтрации ксилольного раствора от твердого остатка, направляемого на утилизацию с целью его повторного использования;

-сборник 1 служит для промежуточного приема ксилольного раствора ФЗС-3 идо зировки его в роторный испаритель,

00

ю

fc

о

ю

-роторный испаритель служит для отгонки ксилола, возвращаемого после восполнения естественных потерь в технологический цикл, и подачи расплава ФЗС-3 - сырца в аппарат-сублиматор;

-аппарат-сублиматор служит для получения товарного продукта:

-сборник 2 служит для приема отогнанного ксилола, замера его и возобновления естественных потерь перед подачей в технологический цикл;

-сборник 3 служит для сбора отходов производства (выделяющейся в результате реакции воды, кубового остатка после проведения псевдосублимации продукта - сырца и пр.), направляемых впоследствии на уничтожение методом сжигания.

Процесс осуществляют следующим образом. При этом на выход, качество продукта и обеспечение возможности создания замкнутого производства оказывают влияние как режимы заявляемого технологического процесса, так и организация материальных потоков, отраженная в блок- схеме на чертеже.

Пример 1. В реактор 1 загружают последовательно 60 мл ксилола, 13,4 г (0,11 моль) бензойной кислоты, 10,9 г (0,1 моль) о-аминофенола и 1,5 г (0.02 моль) борной кислоты. Реакционную массу доводят до кипения и выдерживают при кипении (температура в кубе 140-150°С) 16-20 ч, при этом образующиеся в результате реакции 3,6 мл воды удаляют из зоны реакции в виде азеот- ропа с ксилолом и после конденсации паров в холодильнике отделяют в водоотделителе, при этом ксилол самотеком возвращается в реакционную массу. По завершении реакции основного синтеза ксилольный раствор ФЗС-3 фильтруют от твердого остатка борной кислоты, который после прокаливания и дробления пригоден для возврата его в основной синтез, Отфильтрованный ксилоль- ныйраствор ФЗС-Знаправляют в роторный испаритель для отгонки ксилола от продукта-сырца. При этом выделяют 15,7 г (79,9%) продукта-сырца ,коричневого или черного цвета. Отогнанный ксилол поступает е сборник 2 и после восполнения естественных потерь за счет летучести и растворимости в расплаве ФЗС-3 возвращается в реактор 1 на фазу основного синтеза.

Продукт-сырец в виде рас.плава поступает в аппарат сублимации непрерывного действия, где при температуре поверхности нагрева 240°С и температуре поверхности конденсации 10°С происходит псевдосублимация (переход жидкая фаза газ твердая фаза) 2-фенилбеняокгазола

При этом снижение температуры поверхности нагрева ниже 230°С приводит к снижению удельной производительности установки на 30-60%, что естественно при5 водит к увеличению затрат энергоресурсов на единицу продукции и потому является нецелесообразным. В тоже время повышение температуры выше 250°С приводит к резкому увеличению потерь продукта (в 2,50 5 раз) за счет катализа разложения ФЗС-3 под действием находящихся в продукте- сырце примесей. Кроме того, уже при 260°С сублимированный ФЗС-3 приобретает светло-коричневую окраску и характеризу5 ется низким качеством (температура плавления 98 100°C, содержание основного вещества 98,83%), что свидетельствует о возгонке окрашивающих примесей. Таким образом повышение температуры поверх0 ности нагрева выше 250°С также является нецелесообразным.

Вместе с тем температура поверхности конденсации не оказывает такого существенного воздействия ни на качество целево5

го соединения, ни на производительность

установки. Однако, снижение температуры ниже 10°С приводит к неоправданному увеличению удельных затрат энергоресурсов и, следовательно, нецелесообразно. Повыше0 ние же температуры выше 95°С приводит к плавлению целевого соединения на поверхности конденсации, что не только приводит к уменьшению движущей силы процесса псевдосублимации и, следовательно к сни5 жению производительности установки, но и требует дополнительных затрат по доведению сублимированного ФЗС-3 до товарного вида, вследствие образования спекшихся конгломератов, что вызывает затруднения

0 при вводе ФЗС-3 в косметические композиции. Таким образом выбранный диапазон температур 10-95°С является наиболее рациональным.

После проведения псевдосублимации

5 получают 15,3 г (78,5%) чистого 2-фенилбен- зоксазола(ФЗС-3)белого цвета, температура плавления 101,5-102°С, содержание основного вещества 99,98%, влага отсутствует (литературные данные: температура плавления

0 Ю1,5-102,5°С, содержание основного вещества не менее 99,5%, содержание влаги не более 0,5%, цвет от светло-желтого до желтого) и 0,4 г кубового остатка (потери продукта 0,5%), который направляется на уничтожение

5 методом сжигания. Производительность установки составляет 1,4 кг/ч м .

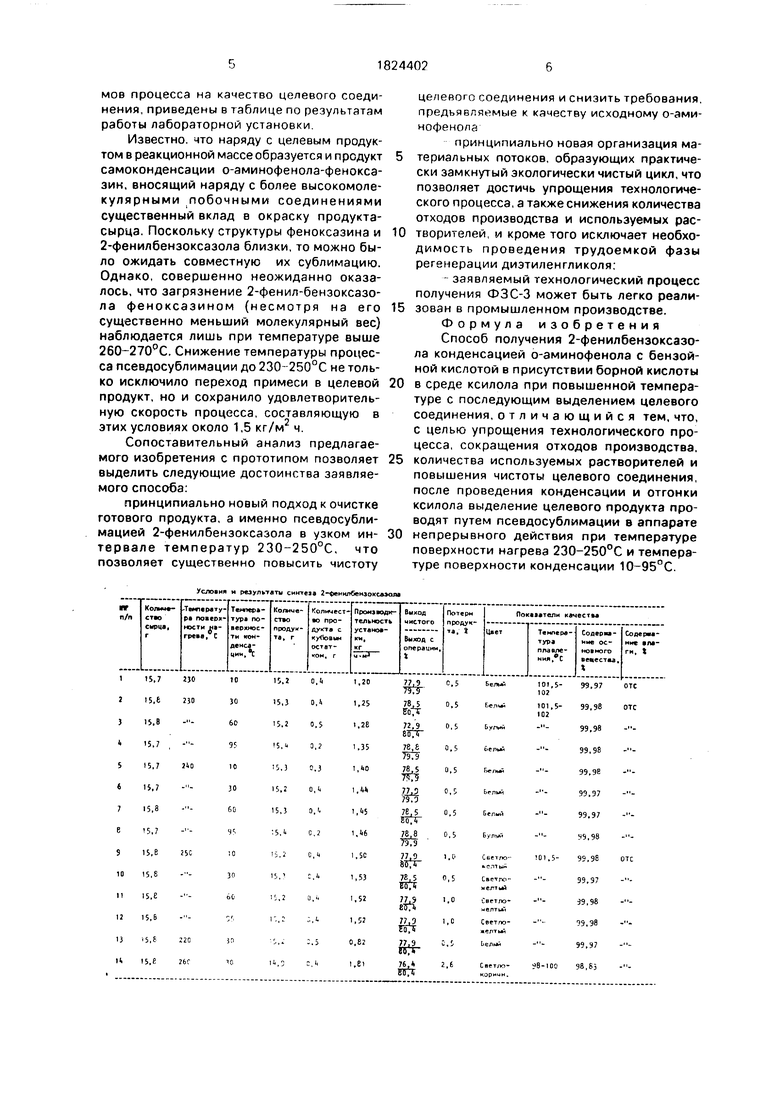

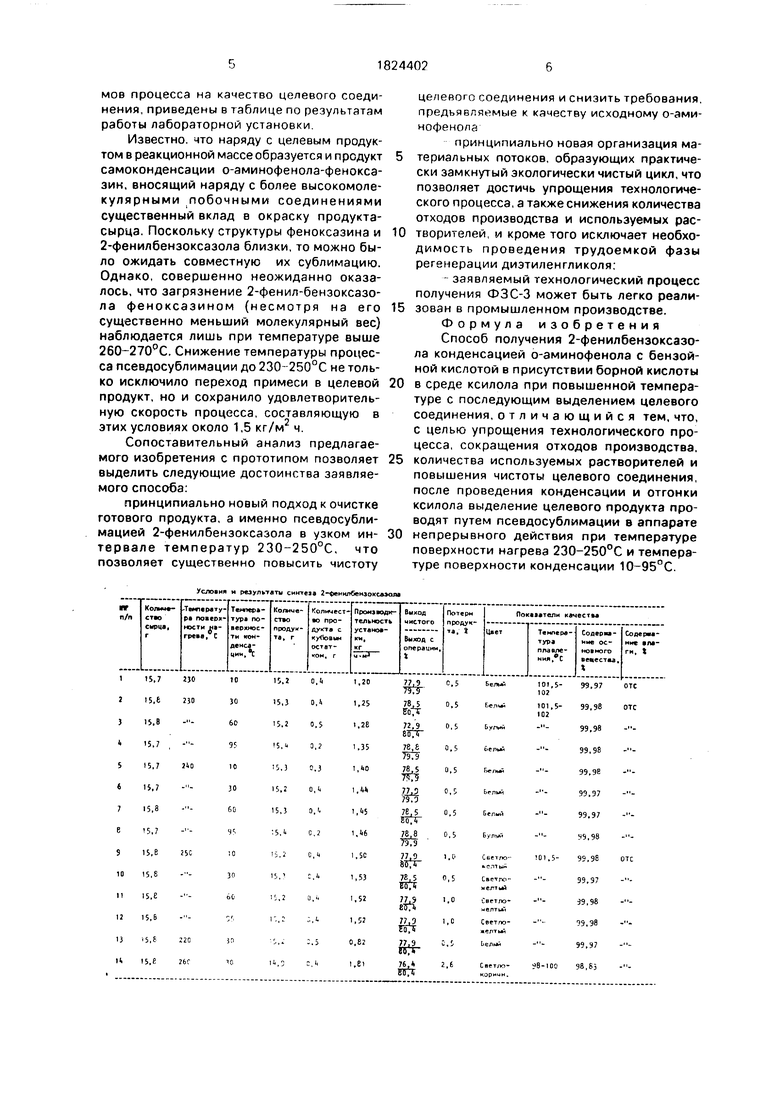

Другие примеры конкретного выполнения способа, показывающие эффективность данной технологической схемы и самого способа получения, а также влияние режимов процесса на качество целевого соединения, приведены в таблице по результатам работы лабораторной установки.

Известно, что наряду с целевым продуктом в реакционной массе образуется и продукт самоконденсации о-аминофенола-феноксэ- зик, вносящий наряду с более высокомолекулярными побочными соединениями существенный вклад в окраску продукта- сырца. Поскольку структуры феноксазина и 2-фенилбензоксазола близки, то можно было ожидать совместную их сублимацию. Однако, совершенно неожиданно оказалось, что загрязнение 2-фенил-бензоксазо- ла феноксазином (несмотря на его существенно меньший молекулярный вес) наблюдается лишь при температуре выше 260-270РС. Снижение температуры процесса псевдосублимации до 230-250°С не только исключило переход примеси в целевой продукт, но и сохранило удовлетворительную скорость процесса, составляющую в этих условиях около 1,5 кг/м ч.

Сопоставительный анализ предлагаемого изобретения с прототипом позволяет выделить следующие достоинства заявляемого способа:

принципиально новый подход к очистке готового продукта, а именно псевдосублимацией 2-фенилбензоксазола в узком ин- тервале температур 230-250°С, что позволяет существенно повысить чистоту

целевого соединения и снизить требования. предъявляемые к качеству исходному о-ами- чофенола

принципиально новая организация материальных потоков, образующих практически замкнутый экологически чистый цикл, что позволяет достичь упрощения технологического процесса, а также снижения количества отходов производства и используемых растворителей, и кроме того исключает необходимость проведения трудоемкой фазы регенерации диэтиленгликоля:

- заявляемый технологический процесс получения ФЗС-3 может быть легко реализован в промышленном производстве. Формула изобретения Способ получения 2-фенилбензоксазола конденсацией о-аминофенола с бензойной кислотой в присутствии борной кислоты в среде ксилола при повышенной температуре с последующим выделением целевого соединения, отличающийся тем, что, с целью упрощения технологического процесса, сокращения отходов производства, количества используемых растворителей и повышения чистоты целевого соединения, после проведения конденсации и отгонки ксилола выделение целевого продукта проводят путем псевдосублимации в аппарате непрерывного действия при температуре поверхности нагрева 230-250°С и температуре поверхности конденсации 10-95°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2-фенилбензоксазола | 1991 |

|

SU1806138A3 |

| Способ получения 2-фенилбензоксазола | 1991 |

|

SU1830388A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТРИОЛА | 2014 |

|

RU2560156C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛАЛКИЛЯНТАРНЫХ КИСЛОТ | 1970 |

|

SU287921A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 2004 |

|

RU2314301C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-ДИОКСАНОНА | 1992 |

|

RU2042672C1 |

| Способ получения метилового эфира @ -хлормолочной кислоты | 1989 |

|

SU1778111A1 |

| Способ расслаивания эмульсий нефти типа "вода в масле | 1982 |

|

SU1225492A3 |

| Способ получения 4-нитродифениламина | 1978 |

|

SU886734A3 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-БЕНЗАЗОЛИЛОВЫХ СОЕДИНЕНИЙ | 2001 |

|

RU2293084C2 |

Использование: в качестве фитозащитно- го препарата. Сущность изобретения: продукт - 2-фенилбензоксазол. БФ Ci2HgNO, выход 78,5%, т пл 101,5-102°С. Реагент I о-аминофенол. Реагент 2 бензойная кислота. Условия реакции: в присутствии борной кислоты в среде ксилола при повышенной температуре с последующей отгонкой ксилола и псевдосублимацией целевого продукта в аппарате непрерывного действия при температуре поверхности нагрева 230- 250°С и поверхности конденсации 10-95°С. 1 ил , 1 табл Ё

Условия и результаты синтеза 2-фенилбензоксаэом

15,7 15,6 15.В

15,7 15,7 15,7 15,8

15,7

is,e

is,e

15,6

,S

is.e

2JO

230

2(0

to

30 60 95 10 30 60

ч

10 30 00

220 26Г

15,2 15,3 15.2

г,,: Ч

М О, 0.5

0,2 0.3 О.1 0,1.

0,2

0,

,20 ,25 ,28 .35 40 4 45 1.6 50 53 52 52 82 61

757 Т

7ла

79,Э

78,8 Жэ

ЯГ|т № и

с.5 0,5 0.5 0.5 0.5 0,5 0.5 0,5 1.1 0,5 1,0 I.C

- J

2,6

Белый Бел Булий белый Benw Белый Белый Бурый

Сьетлоьелтыи

Светло- желтый

Светломелтий

Светло- желтый

Белый СветлоКОричн.

101,5- 102

101,5- 102

101,5 В-100

ОТС ОТС

JSfHJouHoa кислота

| Хейн, Альхейм, Леватт | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| J | |||

| Amer | |||

| Chem | |||

| Soc., 1957 | |||

| v | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Способ получения имидазолов и оксазолов | 1961 |

|

SU148414A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения 2-арил/алкил/ бензазолов | 1977 |

|

SU732259A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Баранов С.В | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Масло-жировая промышленность, 1986, № 11,с 25 | |||

Авторы

Даты

1993-06-30—Публикация

1991-05-31—Подача