Изобретение относится к области органической химии, а именно к усовершенствованному способу получения 2-фенилбен- зоксаэола (ФЗС-3).

Целью изобретения является:

-упрощение технологического процесса и разработка на его основе промышленной технологии получения 2-фенилбен- зоксазола;

-повышение чистоты целевого соединений при сохранении выхода и обеспечения возможности утилизации отходов производства;

-сокращение количества используемых растворителей и образующихся отходов производства.

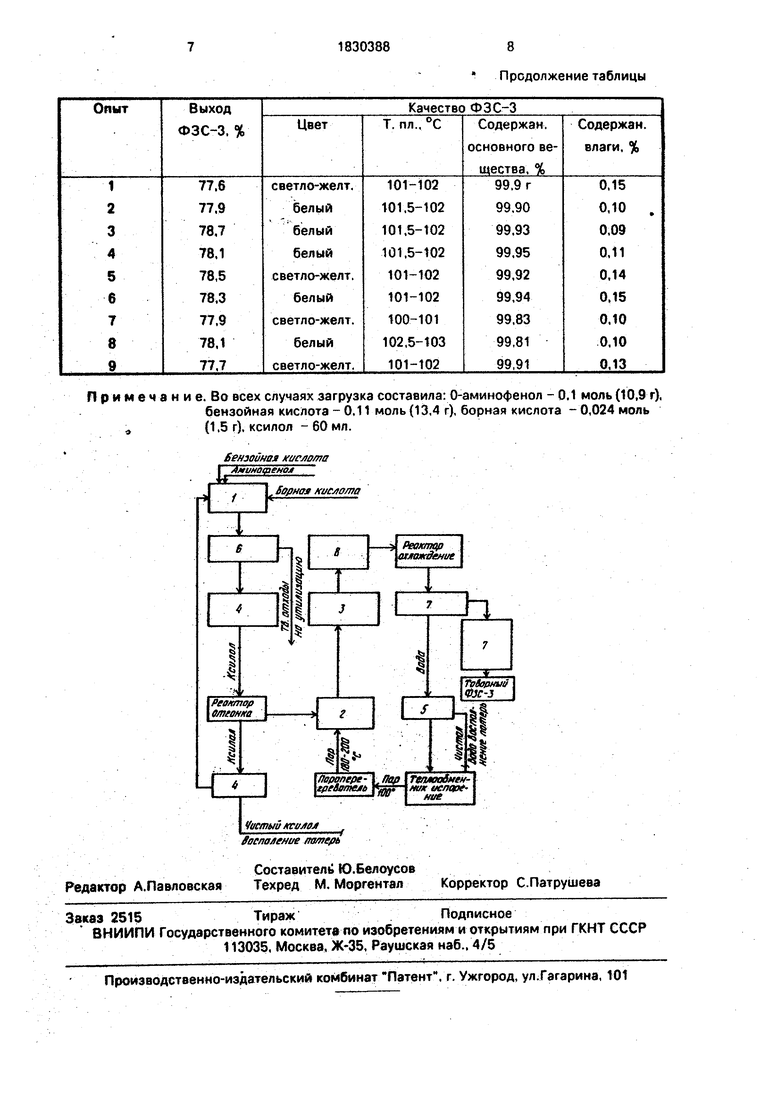

На чертеже представлена блок-схема организации технологического процесса получения ФЗС-3,

где - реактор 1 служит для смешения реагентов и проведения реакции основного синтеза;

00

со о

со

00 00

-реактор 2 предназначен для проведения перегонки ФЗС-3 с перегретым паром;

-реактор 3 служит для конденсации паров и выделения готового продукта;

-сборник А служит для замера ксилола и промежуточного приема ксилольного раствора ФЗС-3;

-сборник 5 предназначен для сбора оборотной воды и возобновления потерь;

-вакуум-воронка б служит для фильтрации ксилольного раствора ФЗС-3 от твердого остатка;

-вакуум-воронка 7 служит для фильтрации готового продукта и сушки его горячим воздухом до требований технических условий.°

Процесс осуществляет следующим образом. При этом на выход, качество продукта и обеспечение возможности создания замкнутого производства оказывают влияние как режимы предложенного технологического процесса, так и организация материальных потоков, отраженная в блок- схеме.

В реактор загружают последовательно 60 мл ксилола, 13.4 г (0,11 моль) бензойной кислоты, 10,9 г(0,1.моль)- 0-аминофенола и 1,5 г (0.02 моль) борной кислоты. Реакционную массу доводят до кипения и выдерживают при кипении (температура в кубе 140-150°С) 16-20 ч. При этом образующиеся в результате реакции 3,6 мл воды удаляют из зоны реакции в виде азеотропа с ксилолом и после конденсации паров в холодильнике отделяют в водоотделителе, при этом ксилол самотеком возвращается в реакционную массу. По завершении реакции основного синтеза ксилольный раствор ФЗС-3 фильтруют от твердого остатка борной кислоты, который после прокаливания и дробления пригоден для возврата его в основной синтез. Отфильтрованный ксилольный раствор ФЗС-3 возвращают из сборника в реактор и проводят отгонку ксилола, который после восполнения естественных потерь за счет летучести и растворимости в расплаве ФЗС-3, возвращают в процесс.

Образующийся после отгонки ксилола расплав ФЗС-3 сливают в реактор, куда за тем подают перегретый водяной пар-с температурой 190°С и расходом 100 г /ч. Происходит совместная перегонка паров ФЗС-3 с перегретым паром.

При этом снижение температуры перегретого пара ниже 180°С приводит к реальному увеличению количества перегретого пара на перегонку (при 170°С в 1,5 раза, а при 160°С в 2 раза), что приводит к неоправданным затратам энергоресурсов и снижает

технико-экономические показатели процесса. Повышение температуры перегретого пара выше 200°С не приводит к существенному снижению расхода перегретого пара и

вместе с тем приводит к росту процессов термического распада целевого соединения и, следовательно, к снижению выхода.

Отгоняющиеся пары конденсируют в реакторе при температуре массы в реакторе

0 9 0-95°С. Получают эмульсию расплава 15,2 г(77,9%)чистогоФЗС-3 б 167 г воды (массовый модуль в расчете на выделенный ФЗС-3

-11).

Снижение температуры в реакторе ни5 же 90°С приводит к кристаллизации ФЗС-3 и делает невозможным промывку его от нежелательных примесей (прежде всего бензойной кислоты). Повышение температуры выше 95°С не позволяет провести полную

0 конденсацию паров и приводит к уносу целевого соединения, то есть к падению выхода.

По завершению перегонки ФЗС-3 в реакторе 8 проводят корректировку рН до 6-8

5 25%-ным водным раствором аммиака или 50-60%-ным водным раствором гидразин- гидрата.

При этом величина рН ниже 6 свидетельствует о наличии примеси бензойной

0 кислоты в целевом соединении, что ухудшает качество продукта. Величина рН выше 8 также снижает качество продукта из-за наличия основности. 25%-ный водный раствор аммиака или 50-60%-ный водный раствор

5 гидразин-гидрата служат для перевода нерастворимой в воде бензойной кислоты в растворимые соли, что повышает качество продукта. Кроме того, 50-60%-ный раствор гидразин-гидрата позволяет убирать окра0 ску целевого соединения за счет восстановительных процессов.

Обработанную эмульсию расплава ФЗС-3 в воде кристаллизуют. ФЗС-3 отделяют от маточного раствора (воды), которую

5 после возобновления естественных потерь за счет влажности продукта используют при следующей операции перегонки путем испарения в теплообменнике и перегреве до 180-200° С в пароперенагревателе. Отжатый

0 ФЗС-3 промывают 2x5 мл чистой воды и сушат горячим воздухом 50-70°С до требований технических условий (содержание влаги не более 0,5%).,

Получают 15.2 г (77,9%) чистого 2-фе5 нилбензпксазола (ФЗС-3) белого цвета, температура плавления 101,5-102°С, содержание основного вещества 99,9%. содержание влаги 0,1% (литературные данные: температура плавления 101,5-102,5°С, содержание основного вещества не менее

99,5%, содержание влаги не более 0.5%, цвет от светло-желтого до желтого).

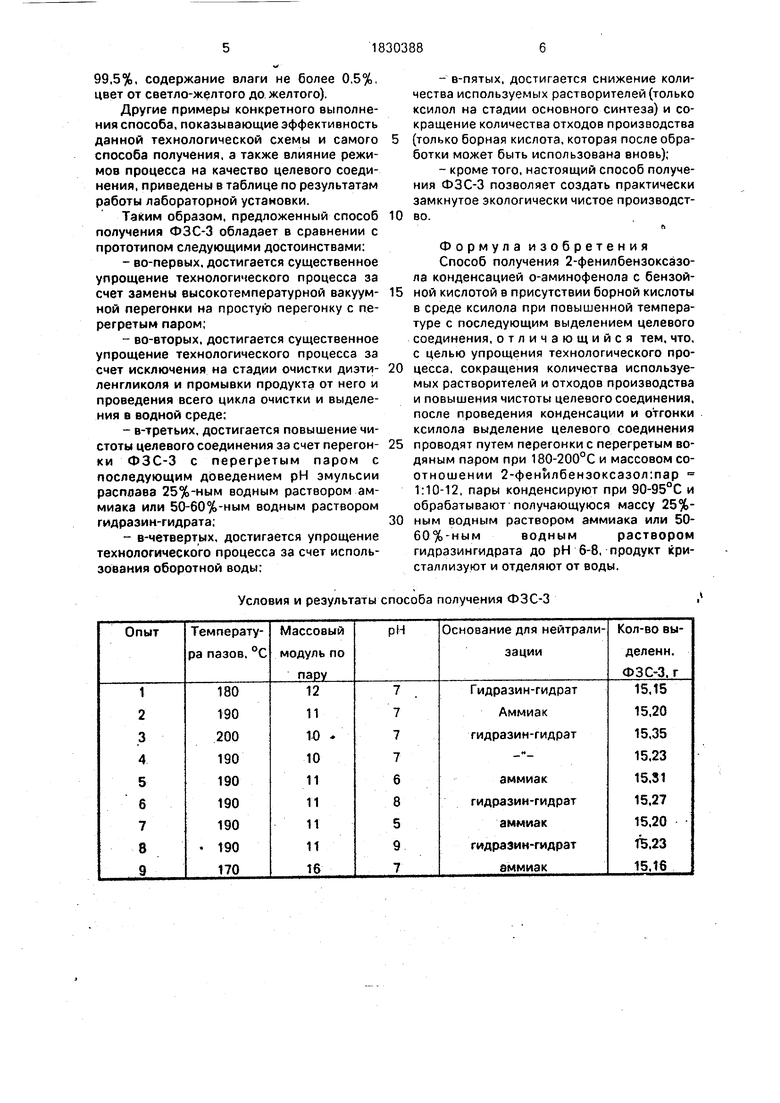

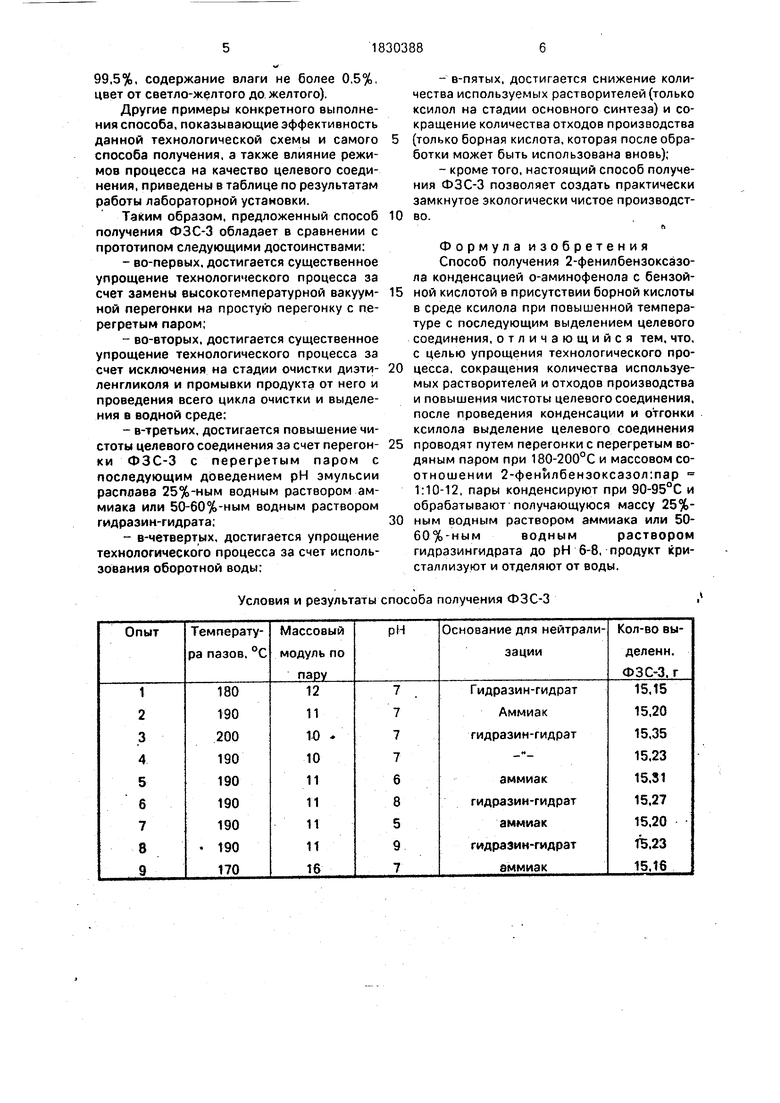

Другие примеры конкретного выполнения способа, показывающие эффективность данной технологической схемы и самого способа получения, а также влияние режимов процесса на качество целевого соединения, приведены в таблице по результатам работы лабораторной установки.

Таким образом, предложенный способ получения ФЗС-3 обладает в сравнении с прототипом следующими достоинствами:

-во-первых, достигается существенное упрощение технологического процесса за счет замены высокотемпературной вакуумной перегонки на простую перегонку с перегретым паром;

-во-вторых, достигается существенное упрощение технологического процесса за счет исключения на стадии очистки диэти- ленгликоля и промывки продукта от него и проведения всего цикла очистки и выделения в водной среде:

-в-третьих, достигается повышение чистоты целевого соединения за счет перегон- ки ФЗС-3 с перегретым паром с последующим доведением рН эмульсии расплава 25%-ным водным раствором аммиака или 50-60%-ным водным раствором гидразин-гидрата;

-в-четвертых, достигается упрощение технологического процесса за счет использования оборотной воды;

-в-пятых, достигается снижение количества используемых растворителей (только ксилол на стадии основного синтеза) и сокращение количества отходов производства

(только борная кислота, которая после обработки может быть использована вновь);

-кроме того, настоящий способ получения ФЗС-3 позволяет создать практически замкнутое экологически чистое производство.

л

Ф о р м у л а и з о б р е те н и я Способ получения 2-фенилбензоксазо- ла конденсацией о-аминофенола с бензойной кислотой в присутствии борной кислоты в среде ксилола при повышенной температуре с последующим выделением целевого соединения, отличающийся тем, что, с целью упрощения технологического процесса, сокращения количества используемых растворителей и отходов производства и повышения чистоты целевого соединения, после проведения конденсации и отгонки ксилола выделение целевого соединения

проводят путем перегонки с перегретым водяным пэром при 180-200°С и массовом соотношении 2-фенилбензоксазол:пар 1:10-12, пары конденсируют при 90-95°С и обрабатывают получающуюся массу 25%ным водным раствором аммиака или 50- 60%-нымводнымраствором гидразингидрата до рН 6-8, продукт кристаллизуют и отделяют от воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 2-фенилбензоксазола | 1991 |

|

SU1806138A3 |

| Способ получения 2-фенилбензоксазола | 1991 |

|

SU1824402A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2', 4, 4'-ТРИНИТРОБЕНЗАНИЛИДА | 2007 |

|

RU2394810C2 |

| Способ выделения соласодина | 1990 |

|

SU1710564A1 |

| Способ получения 4-нитродифениламина | 1978 |

|

SU886734A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ГЕРБИЦИДНОГО СОСТАВА | 2007 |

|

RU2344600C1 |

| Способ получения многоядерных ароматических полиаминов | 1976 |

|

SU602113A3 |

| Способ получения 8-оксихинолина | 1985 |

|

SU1268576A1 |

| СПОСОБ ПОЛУЧЕНИЯ N-ФОСФОНОМЕТИЛГЛИЦИНА И ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2260010C2 |

| Способ получения диметолового эфира терефталевой кислоты | 1971 |

|

SU515441A3 |

Использование: в качестве фитозащит- ного препарата. Сущность изобретения: продукт 2-фенилбензоксазол БФ CwHgNQ, выход 77,9%, т.пл. 101.5-102°С. Реагент 1: о-аминофенол. Реагент 2: бензойная кислота. Условия реакции: в среде ксилола в присутствии борной кислоты при кипячении с последующим выделением продукта путем перегонки с перегретым водяным паром при 180-200°С и массовом соотношении 2- фенилбензоксазолз с паром 1:(10-12), пары конденсируют при 90-95°С и обрабатывают полученную массу 25%-ным водным раствором аммиака или 50-60%-ным водным раствором гидразингидрата до рН 6-8. 1 ил., 1 табл. v Ё

Условия и результаты способа получения ФЗС-3

Примечание. Во всех случаях загрузка составила: 0-аминофенол - 0.1 моль (10,9 г),

бензойная кислота - 0,11 моль (13,4 г), борная кислота - 0,024 моль „(1.5 г), ксилол -60 мл.

бензойная кисло/па

Продолжение таблицы

Авторы

Даты

1993-07-30—Публикация

1991-03-29—Подача