Изобретение относится к технологии получения органических соединений, а именно к способу получения метилового эфира/$-хлормолочной кислоты, который является промежуточным продуктом в синтезе мономеров для органических негорючих стекол.

Известен способ получения метилового эфира ft -хлормолочной кислоты (МЭХМК) этерификацией ft -хлормолочной кислоты (ХМК) метиловым спиртом в среде хлороформа в присутствии катализатора-толуол- сульфокислоты.

Реагенты берут в соотношении ХМК: метанол 1:3 (моль), катализатор - 0,8 мас.% от количества ХМК. Реакцию проводят при температуре 52-53°С. После отгонки тройной азеотропной смеси метанол: вода:хло- роформ из реакционной массы выделяют экстракцией водой катализатор. Целевой продукт выделяют вакуум-дистилляцией.

Общая продолжительность технологического процесса составляет 25-30 ч. Выход МЗХМК72,5%.

Недостатком описанного способа является низкий выход целевого продукта, много- стадийность и высокая продолжительность процесса.

Известен способ получения МЭХМК кипячением ХМК в 4%-ном растворе безводного хлористого водорода в метиловом спирте.

Реагенты берут в молярном соотношении ХМК: метанол 1,1:6. Катализатором реакции является хлористый водород, которым предварительно насыщают метанол. Количество катализатора составляет 6 мас.% от количества ХМК. Выход МЭХМК составляет 69,3% от теоретического в расчете на ХМК.

Недостатком данного способа является низкий выход целевого продукта. Использование в качестве катализатора хлористого

VI V|

00

водорода вызывает сильную коррозию оборудования и образование взрывоопасного побочного продукта - хлористого метила.

Наиболее близким к изобретению по технической сущности является способ получения МЭХМК согласно которому смесь 10 моль 82%-ной ХМК и 95 моль абсолютного метанола с 4 мас.% безводного хлористого водорода кипятят в течение 20 ч с обратным холодильником, в конце выдержки избыток метанола удаляют под вакуумом, а остаток фракционируют. Получают 505 г (36,2% от теоретического выхода) МЭХМК с температурой кипения 80-80,5°С/9 мм рт.ст. Продукт имеет температуру плавления .

Недостатком данного способа является большая продолжительность процесса, низкий выход целевого продукта. Кроме того, использование хлористого водорода в процессе вызывает сильную коррозию оборудования. Во время синтеза и отгонки метанола возможно образование взрывоопасного побочного продукта - хлористого метила, образующегося при взаимодействии метанола и хлористого водорода при температуре выше 20°С. Целевой продукт загрязнен примесью исходной ХМК, так как реакция не доходит до конца вследствие обратимости процесса и затягивания его во времени. И наконец, МЭХМК содержит до 0,1% хлористого водорода, что в присутствии даже следовых количеств влаги приводит к гидролизу продукта. Готовый МЭХМК не может храниться долго: в течение 3 месяцев массовая доля основного вещества снижается на 14-15%.

Целью изобретения является улучшение качества МЭХМК, повышение выхода, снижение коррозионной активности среды.

Поставленная цель достигается тем, что процесс получения МЭХМК проводят этери- фикацией ХМК метанолом при кипении в присутствии катализатора - борной или азотной кислоты в количестве 1-4% от количества исходной ХМК. Этермфикацию проводят в две стадии: на первой стадии реагенты берут в молярном соотношении ХМК: метанол 1:3-6, выдерживают 1 ч при температуре кипения (64-65°С), непрореагировавший метанол и образующуюся в ходе реакции воду удаляют из массы при 400-500 мм рт.ст. в течение 20-30 мин. К остатку добавляют 3-6 моль свежего (или регенерированного ректификацией) метанол, кипятят 1 ч., после чего вновь отгоняют метанол и воду при 400-500 мм рт.ст, и полученный отгон используют непосредственно для проведения первой стадии. Остаток (эфир-сырец) перегоняют в глубоком

вакууме, выделяя целевой продукт. Выход метилового эфира составляет 88-92% от теоретического в расчете на ХМК.

Отличительными признаками процесса

являются использование в качестве катализатора борной или азотной кислоты, взятой в количестве 1-4 мас.% от/3 -хлормолочной кислоты и проведение процесса в две стадии при молярном соотношении кислотахпирт 1:3-6 соответственно на каждой из них с отгонкой метанола и воды после каждой стадии при 400-500 мм рт.ст. в течение 20-30 мин и использование отгона со второй стадии непосредственно для проведения первой стадии, что позволяет повысить выход целевого продукта, его качество, а также снизить коррозионную активность среды.

Отгон с первой стадии этерификации

регенерируется ректификацией, после чего возвращается в процесс. Отгон со второй стадии непосредственно используется для проведения первой стадии.

Проведение процесса этерификации в

две стадии позволяет достигнуть 98%-ной конверсии ХМК при значительном сокращении общей продолжительности процесса. Отгонка метанола и воды при фиксированном остаточном давлении 400-500 мм рт.ст.

в течение 20-30 мин, дает возможность избежать обратной реакции гидролиза целевого продукта, который идет -при затягивании процесса и повышенной температуре.

Использование в качестве катализатора азотной и борной кислот позволяет избежать побочных процессов - гидролиза целевого продукта и образования хлористого метила. Коррозионная активность среды

значительно снижается по сравнению с применением хлористого водорода. Стабилизируется качество целевого продукта:

во-первых, МЭХМК не содержит примеси

исходной ХМК;

во-вторых, азотная кислота частично удаля- . ется с метанолом-отгоном, оставшееся количество отгоняетсяпри фракционировании эфира-сырца с легкой

фракцией. Количество ее в эфире не превышает 0,01%. Борная кислота целиком остается в кубовом остатке после отгонки целевого продукта. Таким образом, катализаторы не загрязняют целевой продукт,

вследствие чего он стабильно хранится.

Использование метанола-отгона со второй стадии этерификации непосредственно для проведения первой стадии снижает расход свежего метанола, вдвое снижает нагрузку на узел ректификации отработанного

метанола и дает повышение выхода целевого продукта на 1-2% за счет МЭХМК, содержащегося в отгоне (0,55%).

Данный способ позволяет повысить качество целевого продукта, сделать его стабильным в процессе хранения, повысить выход с 36,2% до 88-92 %, снизить коррозионную активность среды. Это позволяет сделать вывод о соответствии предлагаемого способа критерию существенные отличия.

Сущность предполагаемого изобретения иллюстрируется следующими примерами получения МЭХМК.

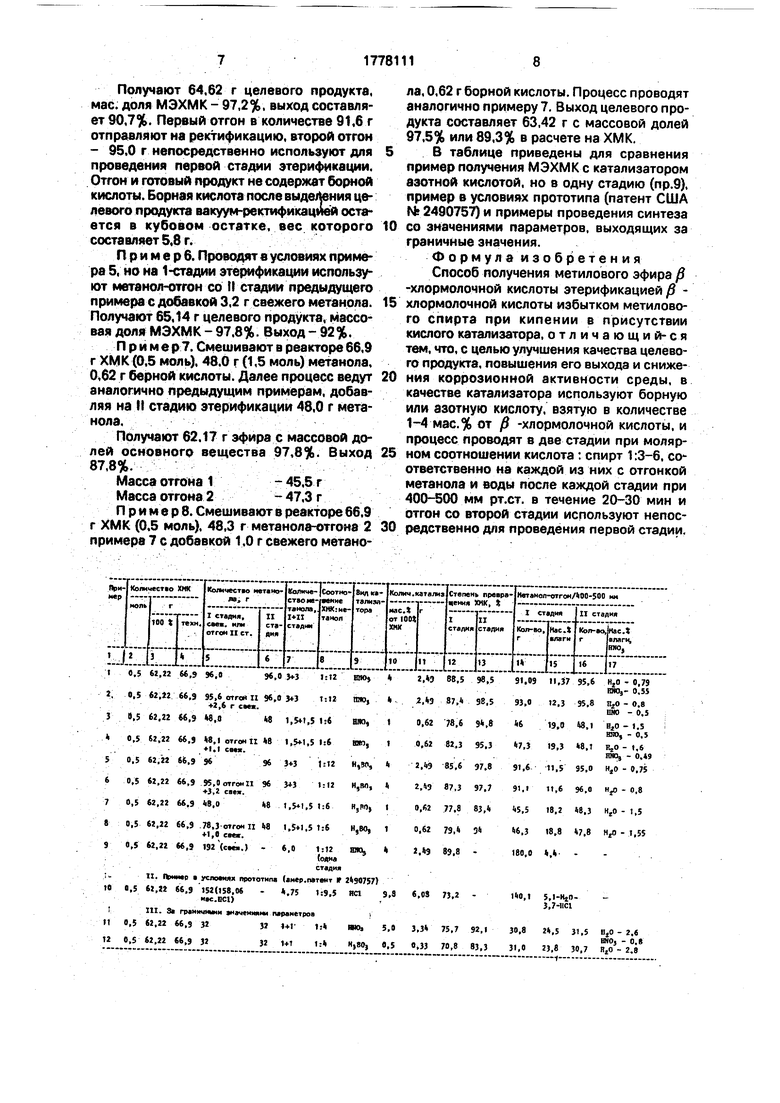

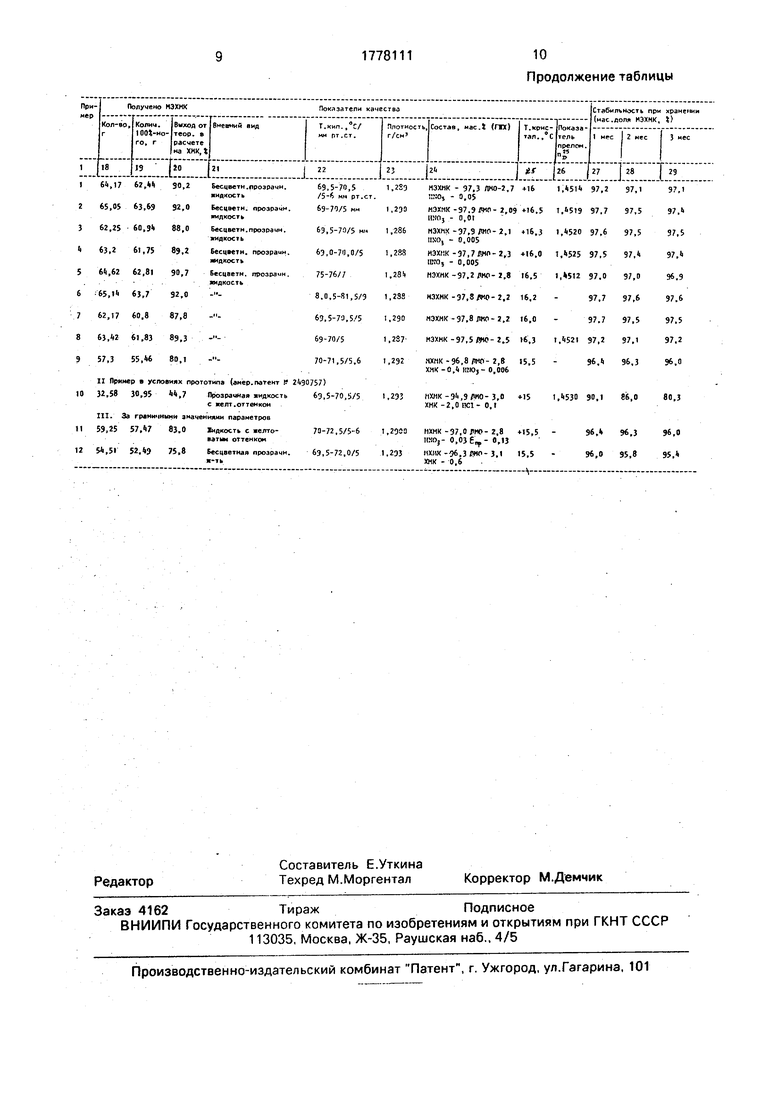

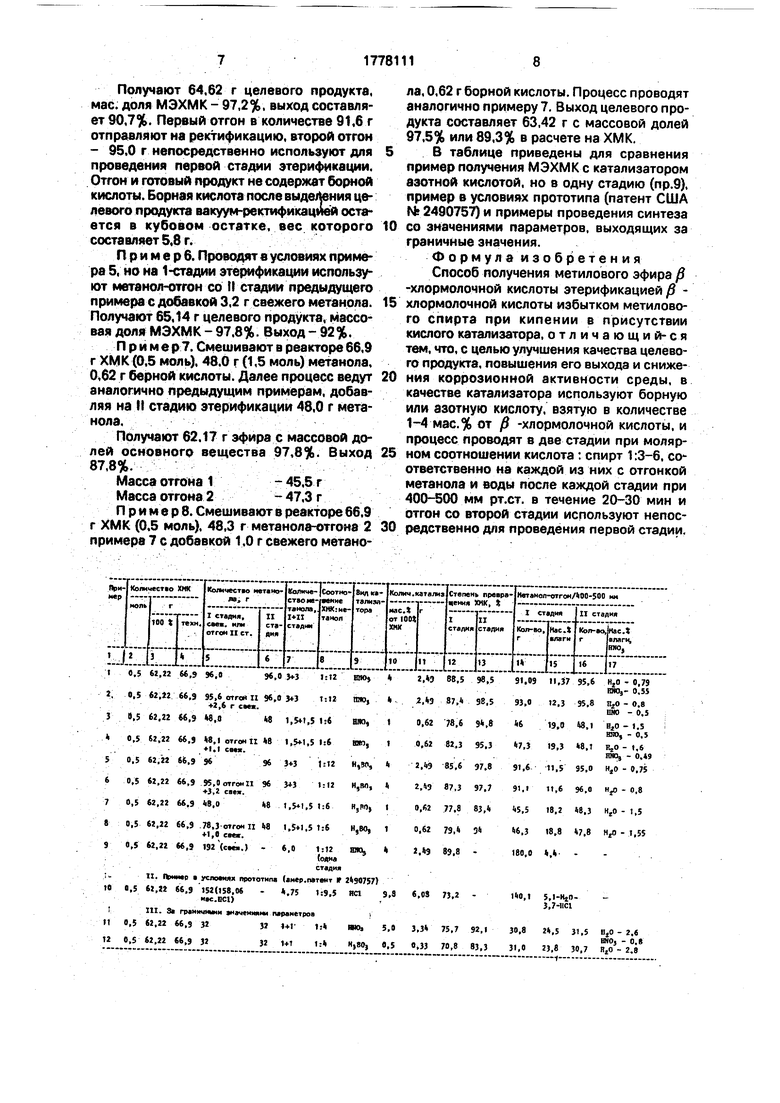

Пример1.В стеклянный реактор вместимостью 250 см3 загружают 66,9 93%-ной/ -хлормолочной кислоты (62,22 в 100%-ной массе или 0,5 моль), 96 г метанола (3 моль) и 2,49 г 98 %-ной азотной кислоты ( 4% от количества ХМК) Соотношение ХМК:метанол 1:6. Массу кипятят при 64- 65°С в течение 1 ч, анализируют на содержание невступившей в реакцию ХМК (потенциометрически) и метилового эфира ХМК (ГЖХ). Степень превращения ХМК составляет 88,5%. Подключают к системе вакуум и при остаточном давлении 400-500 мм рт.ст. и температуре в парах 33-36°С отгоняют избыток метанола и воду до прекраще- ния погона. Холодильник и приемник охлаждаются рассолом. Время отгонки 20- 30 мин. К оставшемуся в колбе эфиру-сырцу I - 73,6 г добавляют 96,0 г метанола, вновь Кипятят 1 ч, повторяют анализы на конец этерификации (2-я стадия). Степень превращения ХМК составляет 98,5% от исходного количества. Отгоняют метанол и выделившуюся воду в тех же условиях, что и на 1 стадии. После отгонки получают 72,8 г эфира-сырца II, который перегоняют в вакууме на лабораторной ректификационной установке с числом теоретических тарелок 3. При остаточном давлении 5-6 мм рт.ст. и температуре паров 41-69°С отбирают легкую фракцию в количестве 3,77 г, содержащую диметилоксалат, целевой продукт и азотную кислоту. Основную фракцию отбирают в интервале 69,5-70,5°С/5-6 мм рт.ст. Получают 64,17 г бесцветного прозрачного целевого продукта следующего состава, мас.%: МЭХМК - 97,3; ДМО-2,7; ЬШОз - 0,005 (ГЖХ). Плотность 1,289 г/см3 (25°С). П25о - 1,4514. При температуре +16°С продукт застывает в кристаллическую массу. Полностью переходит в жидкое состояние при температуре 17-22°С. Стабилен при хранении-массовая доля МЭХМК снижается за 3 месяца хранения на 0,2%.

Выход составляет 90,2% от теоретического в расчете на исходную ХМК.

Кубовый остаток после выделения чистого эфира в количестве 3,4 г. объединяют с легкой фракцией и отправляют на термическое обезвреживание.

5Метанол-отгон с 1 стадии этерификации

в количестве 91,09 г, содержащий 87,2% метанола, 11,87% воды, 0,4% азотной кислоты, 0.35% МЭХМК и 0,18% ХМК направляют на стадию ректификации, после чего возвра0 щают в процесс.

Метанол-отгон со II стадии этерификации в количестве 95,6 г, содержащий 97,64% метанола, 0.79% воды, 0,55% МЭХМК, 0,49% ХМК, 0,52% НМОз непосредственно

5 используют на 1 стадии этерификации, корректируя количество азотной кислоты - катализатора с учетом анализа отгона.

Пример 2. В реакторе смешивают 66.9 г 93%-ной ХМК, 95,6 г метанола-отгона со II

0 стадии этерификации примера 1, содержащего 0,5 г азотной кислоты, добавляют 1,99 г азотной кислоты (общее количество ее - 2.49 г) и 2,6 г свежего метанола. Далее процесс ведут аналогично примеру 1. Получают

5 65.05 г целевого продукта следующего состава. мас.%: МЭХМК - 97.9. ДМО - 2,09. HN03 - 0,01 (ГЖК), т.кип. 69-70°С/5 мм рт.ст. Застывает (кристаллизуется) при 16,5°С, переходит в жидкое состояние (пла0 вится)при 19-22°С.

За 3 месяца хранения массовая доля МЭХМК снижается на 0.5%. Выход составляет 92,0%.

ПримерЗ. В реакторе смешивают 66.9

5 г (0,5 моль) ХМК, 48,0 г (1,5 моль) метанола и 0,62 г азотной кислоты. Процесс проводят аналогично примеру 1, добавляя на II стадию этерификации 1,5 моль метанола. Получают 62,25 г целевого продукта состав,

0 мае.%: МЭХМК- 97.9%; ДМО - 2.1, НМОз - 0,005(ГЖК). Выход составляет 88,0 в расчете на исходную ХМК. Прочие показатели качества и стабильности для примеров 3-10 приведены в таблице.

5 П р и м е р 4. Смешивают в реакторе 66,9 г(0.5 моль)ХМК, 48,1 г метанола-отгона со II стадии этерификации, 1,1 г свежего метанола и 0,38 г азотной кислоты (0,24 г содержится в метаноле-отгоне), на Н-стадию

0 этерификации добавляют 48.0 г (1.5 моль) свежего или регенерированного метанола. Получают 63.2 г 97,7%-ного целевого продукта.

Выход от теории - 89.2% в расчете на

5 ХМК.

П р и м е р 5. Смешивают в реакторе 66,9 г(0,5 моль/ХМК, 96 г (3 моль)метанола и 2,49 г борной кислоты. Процесс ведут аналогично примеру 1.

Получают 64.62 г целевого продукта, мае. доля МЭХМК - 97,2%, выход составляет 90,7%. Первый отгон в количестве 91,6 г отправляют на ректификацию, второй отгон - 95,0 г непосредственно используют для проведения первой стадии этерификации. Отгон и готовый продукт не содержат борной кислоты. Борная кислота после выделения целевого продукта вакуум-ректификацией остается в кубовом остатке, вес которого составляет 5,8 г.

Примерб. Проводят в условиях примера 5, но на 1-стадии этерификации используют метанол-отгон со II стадии предыдущего примера с добавкой 3,2 г свежего метанола. Получают 65,14 г целевого продукта, массовая доля МЭХМК - 97.8%. Выход - 92%.

Пример. Смешивают в реакторе 66,9 г ХМК (0,5 моль), 48.0 г (1,5 моль) метанола, 0,62 г берной кислоты. Далее процесс ведут аналогично предыдущим примерам, добавляя на II стадию этерификации 48,0 г метанола.

Получают 62.17 г эфира с массовой долей основного вещества 97,8%. Выход 87,8%.

Масса отгона 1- 45,5 г

Масса отгона 2- 47,3 г

Примере. Смешивают в реакторе 66.9 г ХМК (0.5 моль), 48,3 г метанола-отгона 2 примера 7 с добавкой 1,0 г свежего метанола, 0,62 г борной кислоты. Процесс проводят аналогично примеру 7. Выход целевого продукта составляет 63,42 г с массовой долей 97,5% или 89,3% в расчете на ХМК.

В таблице приведены для сравнения

пример получения МЭХМК с катализатором азотной кислотой, но в одну стадию (пр.9), пример в условиях прототипа (патент США № 2490757) и примеры проведения синтеза

со значениями параметров, выходящих за граничные значения.

Формула изобретения Способ получения метилового эфира / -хлормолочной кислоты этерификацией ft хлормолочной кислоты избытком метилового спирта при кипении в присутствии кислого катализатора, отличающий-ся тем, что, с целью улучшения качества целевого продукта, повышения его выхода и снижения коррозионной активности среды, в качестве катализатора используют борную или азотную кислоту, взятую в количестве 1-4 мас.% от ft -хлормолочной кислоты, и процесс проводят в две стадии при молярном соотношении кислота: спирт 1:3-6, соответственно на каждой из них с отгонкой метанола и воды после каждой стадии при 400-500 мм рт.ст. в течение 20-30 мин и отгон со второй стадии используют непосредственно для проведения первой стадии.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения 5-хлорметил-1,3-диоксолан-4-она | 1976 |

|

SU609290A1 |

| Способ получения @ -хлормолочной кислоты | 1990 |

|

SU1782973A1 |

| Способ получения замещенных 5-метилен-1,3-диоксолан-4-онов | 1970 |

|

SU606313A1 |

| Способ получения сложных эфиров одноядерных ароматических карбоновых кислот | 1988 |

|

SU1578124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-(2-ЭТИЛГЕКСИЛ)-СЕБАЦИНАТА | 2000 |

|

RU2199520C2 |

| Способ получения олигометилфенилсилоксанов | 1980 |

|

SU1004410A1 |

| Способ получения эфиров N-ацил-N-арил- @ -аминокислот | 1987 |

|

SU1447814A1 |

| Способ разделения водно-метанольной смеси метиловых эфиров низкомолекулярных жирных кислот | 1976 |

|

SU606855A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОКСИМЕТИЛАЛКОКСИСИЛАНОВ | 2016 |

|

RU2612252C1 |

| Способ получения алифатических @ -оксикарбоновых кислот | 1988 |

|

SU1512964A1 |

Сущность изобретения: продукт - метиловый эфир / -хлормолочной кислоты. БФ С НуОзС, т.кип. 69,5-70,5°/5 - 6 мм рт.ст., d 1,289 г/см3(25°С), п25о 1,4514. Реагент 1: /5-хлормолочная кислота. Реагент 2: метанол. Условия реакции: катализатор - борная или азотная кислота, взятая в количестве 1-4% от массы /3 -хлормолочной кислоты: температура кипения; проведение процесса в две стадии при молярном соотношении кислота : спирт 1:3-6 с отгонкой метанола и воды на каждой из стадий при 400-500 мм рт.ст. в течение 20-30 мин и использование отгона со второй стадии непосредственно для проведения первой стадии. 1 табл.

62,№ 30,2 Бесцветн.лроэрэчн.

жидкость

63,69 92,0 Бесцветн. лрозрэин.

жидкость

60,94 88,0Бесцветн.прозрзчн.

ЖИДКОСТЬ

61,75 89,2 Бесцветн. проэрачн.

жидкость

62,81 90,7Бесцветн. прозрачн.

жидкость

63,7 92,0

60,8 87,8 ,83 89,3 ,46 80,1

ер условиях прототипа (амер. патент J

30,95 44,7 Прозрачная жидкость

с желт.оттенком а граничными значениями параметров

57,47 83.0 Жидкость с желтоватым оттенком

52,4 75,8 Бесцветная лрозрачн.

69,5-70,5 /5-6 нм рт.ст.

69-70/5 нм 63,5-70/5 н 63,0-70,0/5 75-76// 8.0,5-81,5/9 63,5-70,5/5 69-70/5 70-71,5/5,6

2490757)

63,5-70,5/5

70-72,5/5-6 63,5-72,0/5

1,230

1,286

.284 ,283

,233

НЗХМК - 97,3 ЛНО-2,7 +16 т:::о$ - 0,05

1,4514 97,2

нэхмк-97.9ЛИО-2,09 +16.5 1,4519 97,7

ИМ05 - 0,01

НЗХНХ-37,9 №Р-2,1 16,3 1,4520 97,6 UNO, - 0,005

,288 НЭЮ:к-Э7,,3 +16.0 1,4525 97,5 UNO, - 0,005

НЭХНК-97.2 ЛНО- 2,8 16,5 1,5t2 97,0

НЭХМК -97,8 W-2,2 16,2

97,7

,290 МЭХМК -97,8 лко-2,2 |6,0 -97.7

,237 ЮХМК-97,5 .5 6,3 1,4521 97,2

,292 ИХПК -96,8 лно- 2,8 15,5 Х.1К -0,4 IITOj- 0,006

97,1

97,5

97,5

97,4

97,0

97,6

97,5

97,1

96,3

НХНК -Э4,9/ЖО- 3,0 +15 ХМК -2,0 ПС1- 0,1

1,4530 90,1 86,0

2900 нхмк -37,0 fro- 2,8 +15,5

HBO,- о.озе,,- o.u

233 1Ш1Х--Э6.3 ЯМО- 3,1 15,5

96,4

1Ш1Х--Э6,ЗЯМО-3,1 15,5 -96,0

ХМК - 0,6

,1.,

96,3 95,8

97,1 97,4 97,5 97,4 96,9 97.6

80,3

96,0 95,4

| Технологический регламент опытного производства метилхлорлактата НИИ Полимер, г | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Беспоршневый пресс | 1929 |

|

SU23093A1 |

| ДИСКРЕТНЫЙ ПРОХОДНОЙ ФАЗОВРАЩАТЕЛЬ | 2011 |

|

RU2490757C2 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Станок для изготовления деревянных ниточных катушек | 1925 |

|

SU1948A1 |

Авторы

Даты

1992-11-30—Публикация

1989-12-11—Подача