Изобретение относится к весоизмерительной технике, в частности к способам поверки конвейерных весов.

Целью изобретения является повышение точности поверки за счет исключения влияния неравномерности погонных нагрузок.

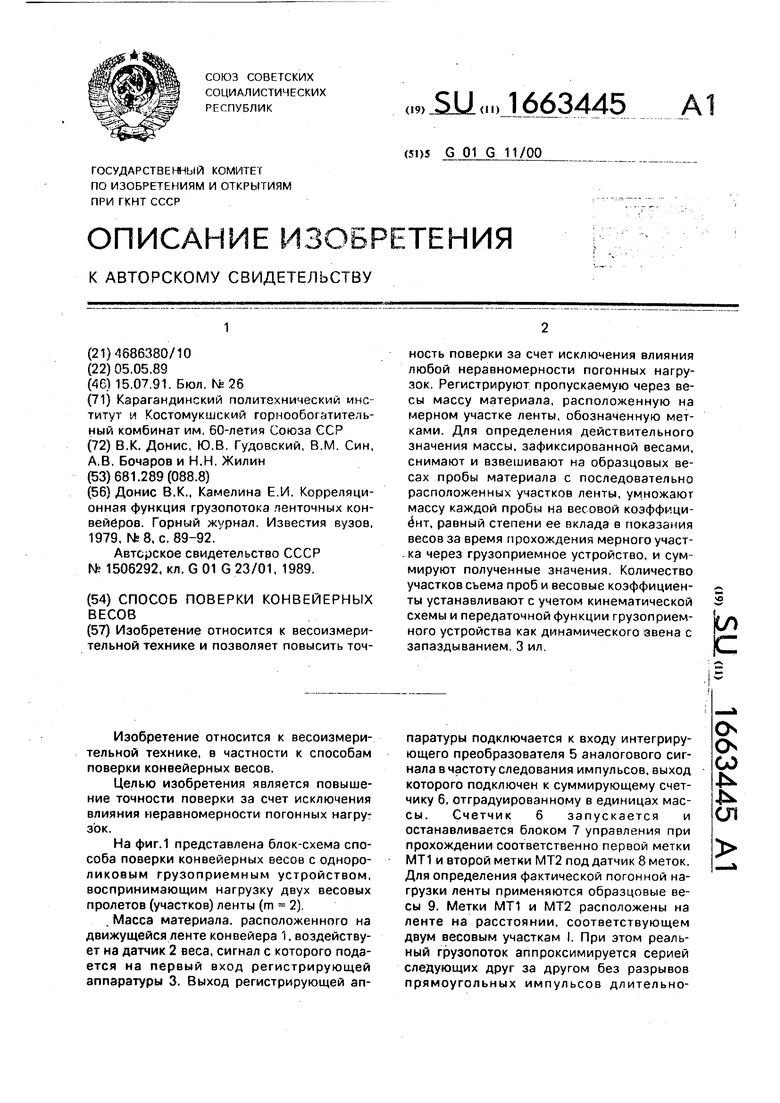

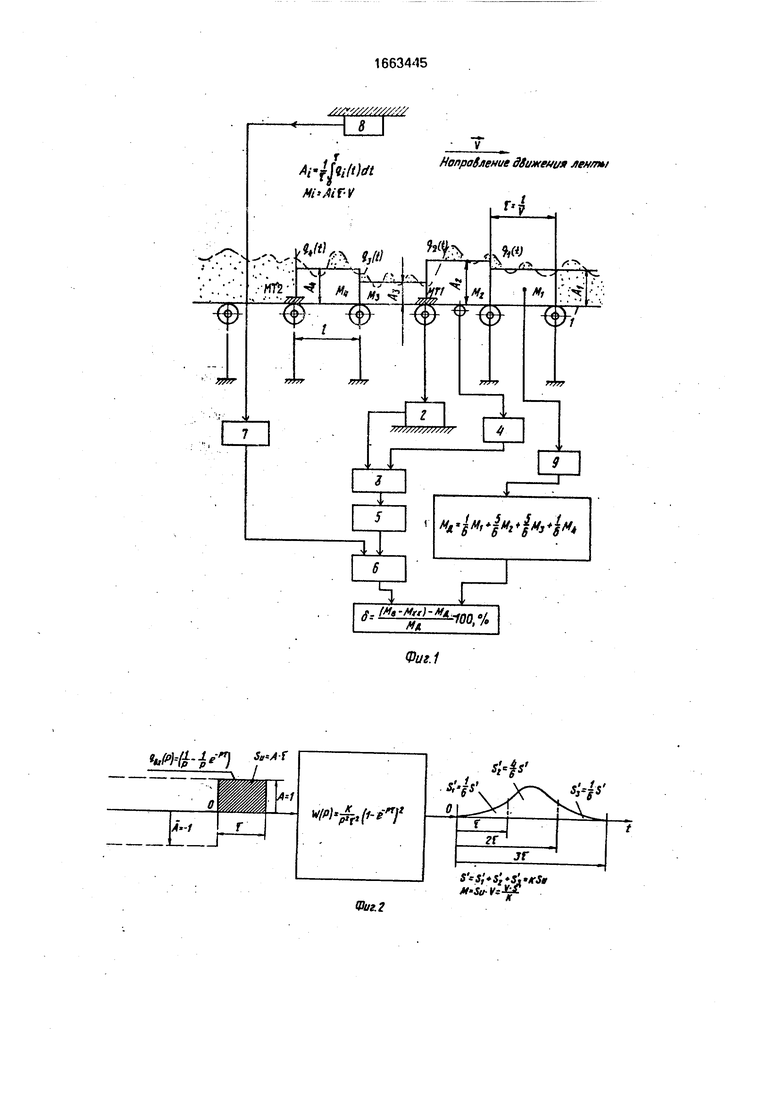

На фиг.1 представлена блок-схема способа поверки конвейерных весов с одноро- ликовым грузоприемным устройством, воспринимающим нагрузку двух весовых пролетов (участков) ленты (т 2)

Масса материала, расположенного на движущейся ленте конвейера 1, воздействует на датчик 2 веса, сигнал с которого подается на первый вход регистрирующей аппаратуры 3. Выход регистрирующей аппаратуры подключается к входу интегрирующего преобразователя 5 аналогового сигнала в частоту следования импульсов, выход которого подключен к суммирующему счетчику 6, отградуированному в единицах массы. Счетчик 6 запускается и останавливается блоком 7 управления при прохождении соответственно первой метки МТ1 и второй метки МТ2 под датчик 8 меток. Для определения фактической погонной нагрузки ленты применяются образцовые весы 9. Метки МТ1 и МТ2 расположены на ленте на расстоянии, соответствующем двум весовым участкам I При этом реальный грузопоток аппроксимируется серией следующих друг за другом без разрывов прямоугольных импульсов длительноО

о со

4 Јь СП

где V - скорость движения ленты.

Амплитуда импульса AI соответствует мато- жиданию мгновенной погонной нагрузки qi(t) внутри каждого участка съема пробы с массой Mi AI V т,

Датчик 8 меток расположен над первой стационарной роликоопорой, определяющей начало грузоприемного устройства, второй и третий участки, на которых расположен взвешиваемый материал в виде прямоугольных импульсов с амплитудами А2, Аз и массами М2 Мз АзА/ Т , воздействуют на грузоприемное устройство весов в период времени 2т , соответствующий времени прохождения меток МТ1, МТ2 под датчиком 8 меток. Импульсы М1, М4, находящиеся слева и справа от импульсов М2, МЗ, воздействуют на грузоприемное устройство весов в период времени т. При эгом на выходе датчика веса грузоприемного устройства воспроизводится преобразованный передаточной функцией сигнал, обусловленный суммарным воздействием на вход последнего четырех следующих друг за другом импульсов разных амплитуд (при неравномерной нагрузке) и одинаковой длительности т каждый. Причем время воздействия каждого импульса на грузоприемное устройство весов, а следовательно, степень вличния на показания весов определяется его расположением относительно меток.

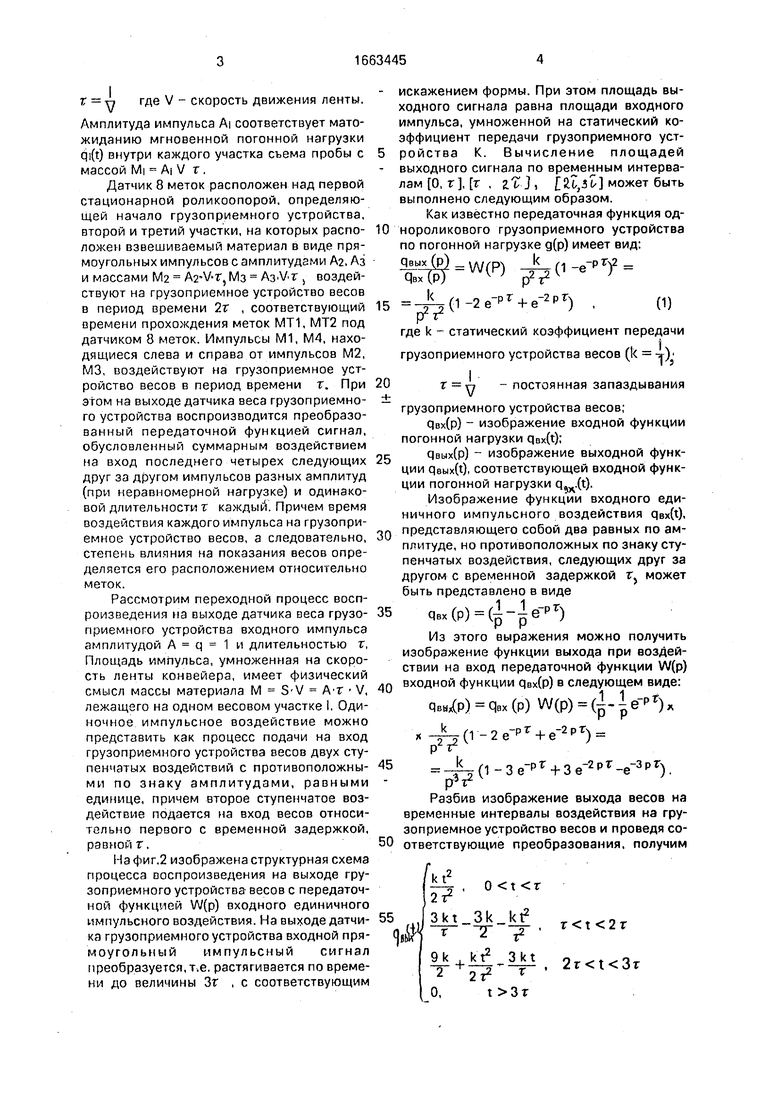

Рассмотрим переходной процесс воспроизведения на выходе датчика веса грузоприемного устройства входного импульса амплитудой А q 1 и длительностью т, Площадь импульса, умноженная на скорость ленты конвейера, имеет физический смысл массы материала М S V А Т V, лежащего на одном весовом участке I. Одиночное импульсное воздействие можно представить как процесс подачи на вход грузоприемного устройства весов двух ступенчатых воздействий с противоположными по знаку амплитудами, равными единице, причем второе ступенчатое воздействие подается на вход весов относительно первого с временной задержкой, равной т.

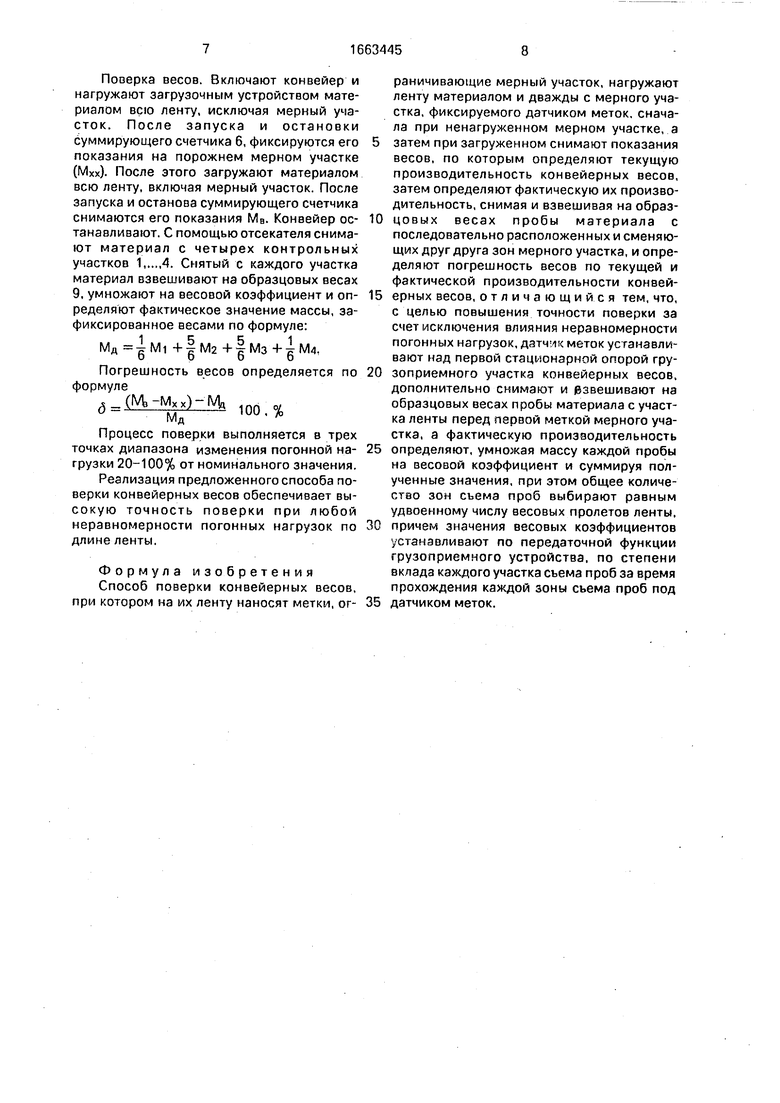

На фиг,2 изображена структурная схема процесса воспроизведения на выходе грузоприемного устройства весов с передаточной функцией W(p) входного единичного импульсного воздействия. На выходе датчика грузоприемного устройства входной пря- моугольный импульсный сигнал преобразуется, т.е. растягивается по времени до величины Зт , с соответствующим

и

10

15

искажением формы. При этом площадь выходного сигнала равна площади входного импульса, умноженной на статический коэффициент передачи грузоприемного устройства К. Вычисление площадей выходного сигнала по временным интервалам О, г, т , 2.Ji ЈЯо,5(/ может быть выполнено следующим образом.

Как известно передаточная функция од- нороликового грузоприемного устройства по погонной нагрузке д(р) имеет вид:

SS«X(P) (P} .А рвхЖ ™ p2t

k (1-2е-рГ + е-2рТ) ,(1)

(1

)2

где k - статический коэффициент передачи

s грузоприемного устройства весов (k -)

20

т -

I V

- постоянная запаздывания

т, может

грузоприемного устройства весов;

QBX(P) - изображение входной функции погонной нагрузки qBx(t);

Рвых(р) - изображение выходной функции qebix(t), соответствующей входной функции погонной нагрузки q5A-(t).

Изображение функции входного единичного импульсного воздействия qex(t), представляющего собой два равных по амплитуде, но противоположных по знаку ступенчатых воздействия, следующих друг за другом с временной задержкой быть представлено в виде

Явх(Р) (е-рГ)

Из этого выражения можно получить изображение функции выхода при воздействии на вход передаточной функции W(p) входной функции qex(p) в следующем виде:

)дВх(р) W(p) (l-ie-pr) (1-2e-pr + e-2pr)

Р

-(1-3e-pT-f3e-2pT-e-3pr). р тг

Разбив изображение выхода весов на временные интервалы воздействия на грузоприемное устройство весов и проведя соответствующие преобразования, получим

55

2т

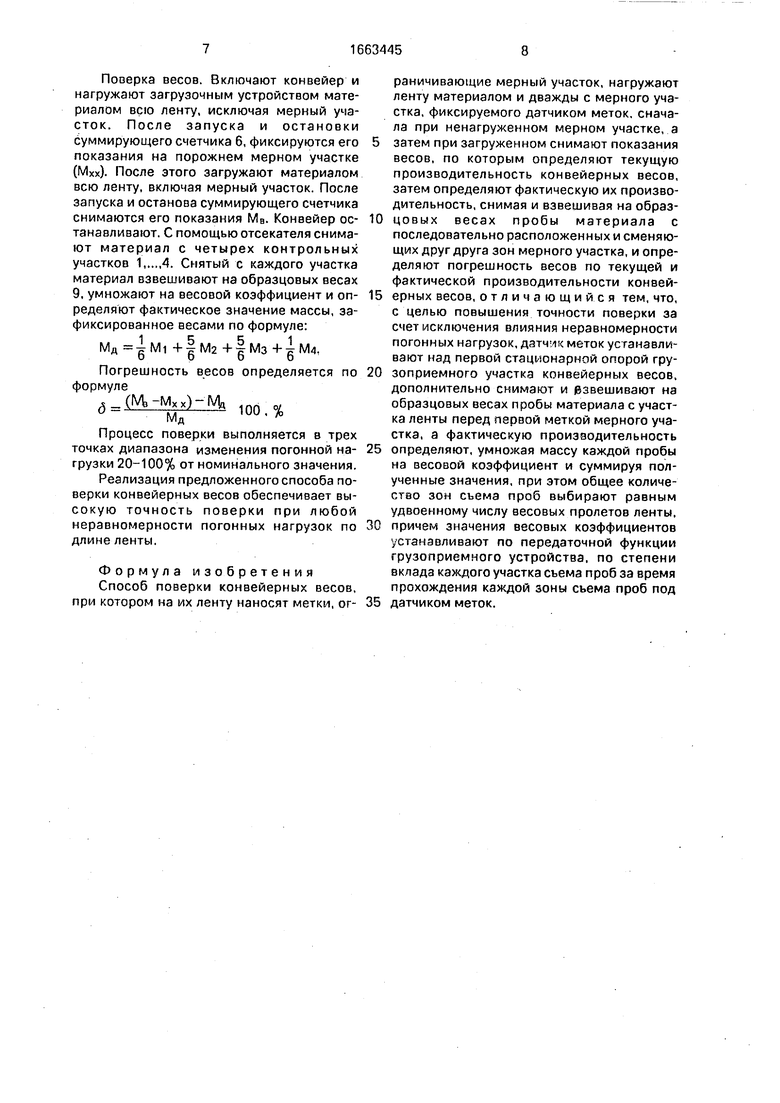

Разобьем время воздействия импульса на вход грузоприемного устройстьа на 3 фазы (фиг.З):

1фаза - 0,т - передний фронт импульса дошел от стационарной роликоопоры 1 до весовой роликоопоры 2;

2фаза - т ,2r J - передний фронт импульса прошел от весовой роликоопоры 2 до стационарной роликоопоры 3 грузоприемного устройства;

3фаза - 2г , Зг - задний фронт /м пульса сходит с грузоприемного устройства seers.

Площади выходной функции длр всех

трех фаз S , Sa . S; после пычис/п.е:шл составят

kr

r1 КГ „1 Ч ,

.

Тогда общая площадь сигнала на выходе грузоприемного устройства при подаче на его вход импульса амплитудой А 1,

кг (--) составит

ЧМ

+ s3+S3 -gkr + kr +

+ .r(Ј.c),

и равна площади прямоугольного единичного импульса Su. умноженной на статическийкоэффициентпередачигрузоприемного устройства весов:

.Su, (Ј.c).

Таким образом, передаточная функция весов, искажающая форму входного импульсного воздействия, полностью прошедшего через грузоприемное устройство, точно воспроизводит его интегральные характеристики, т.е. площадь выходной реакции грузоприемного устройства прямо пропорциональна площади входного воздействия.

Умножив правую и левую часть последнего равенства на скорость V и разделив оба выражения на k, можно представить интегральные характеристики как отношение масс входного и выходного импульса

/. Q . (кг),

При пропуске через весы четырех следующих друг за другом импульсов (фиг.1) на выходе весов воспроизводится сигнал, эквивалентный суммарному входному воздей- ствию всех четырех импульсов. При показанном расположении меток МТ1, МТ2 и датчика 8 меток импульсы М2, МЗ с амплитудами А2, A3, находящиеся на весовом участке с момента запуска счетчика б до останова в течение времени 2т , передают

м (з)

свою массу грузоприемному устройству на величину

;3) J м2 (з) +1 м2 (з) | м2 (з)

Импульсы Mi, M4 с амплитудами AL A/i,

находящиеся на весовом участке с момента запуска счетчика 6 до останова в течение времени rj передают свою массу грузо- приемному устройству на величину

Mi(4)-lMi(4) .

Импульсы, находящиеся правее Mi и левее М4 по ходу движения ленты, влиять на показания весов в период поверки не будут,

так как с момента запуска суммирующего счетчика 6 до момента его останова они не попадают на грузоприемное устройство весов. Из этого следует, что при принятой в рассматриваемом примере кинематической

схемы однороликового грузоприемного устройства весов и расположении датчика 8 меток над стационарной роликоопорой конвейера, определяющей начало устройства, расстояние между метками МТ1 и МТ2 равно двум весовым пролетам (), а общее количество участков сьема проб, включая два участка nepe/t первой меткой (), составляет S 2m 4 (Mi, М, Мз, Ма. Такое Количество проб является знаиением массы

материала, фактически воздействующего на весы в период поверки.

Фактическое значение массы четырех проб материала, воздействующих на весы, определяется по формуле

35

Мд М + М + Мз1 + Ml | Mi +

+ | Мг + | М3 + М4 .

В случае применения в конвейерных весах грузоприемного устройства с другой кинематической схемой количество участков съема проб и весовые коэффициенты определяются аналогично рассмотренному примеру, используя только соответствующую

передаточную функцию (1).

Способ поверки на конвейерных весах с однороликовым грузоприемным устройством осуществляется следующим образом. Подготовка к поверке (фиг.1). Над стационарной роликоопорой конвейера предшествующей весовой по ходу движения ленты устанавливают датчик 8 меток, на ленте конвейера отмечаются четыре одинаковых, следующих друг за другом контрольных участка

длиной соответствующей длине весового участка. Начало третьего участка и конец четвертого дополнительно помечаются метками МТ1, МТ2, на которые должен сработать датчик 8 меток (отсчет участков ведется против хода ленты).

Поверка весов. Включают конвейер и нагружают загрузочным устройством материалом всю ленту, исключая мерный участок. После запуска и остановки суммирующего счетчика 6, фиксируются его показания на порожнем мерном участке (МХх). После этого загружают материалом всю ленту, включая мерный участок. После запуска и останова суммирующего счетчика снимаются его показания Мв. Конвейер останавливают. С помощью отсекателя снимают материал с четырех контрольных

участков 14. Снятый с каждого участка

материал взвешивают на образцовых весах 9, умножают на весовой коэффициент и определяют фактическое значение массы, зафиксированное весами по формуле:

Мд Mi +1 Ma +1 Мз + 4 М4. оооо

Погрешность весов определяется по формуле

( 1(Ю %

Процесс поверки выполняется в трех точках диапазона изменения погонной нагрузки 20-100% от номинального значения.

Реализация предложенного способа поверки конвейерных весов обеспечивает высокую точность поверки при любой неравномерности погонных нагрузок по длине ленты.

Формула изобретения Способ поверки конвейерных весов, при котором на мх ленту наносят метки, ограничивающие мерный участок, нагружают ленту материалом и дважды с мерного участка, фиксируемого датчиком меток, сначала при ненагруженном мерном участке, а

затем при загруженном снимают показания весов, по которым определяют текущую производительность конвейерных весов, затем определяют фактическую их производительность, снимая и взвешивая на образцовых весах пробы материала с последовательно расположенных и сменяющих друг друга зон мерного участка, и опре- деляют погрешность весов по текущей и фактической производительности конвейерных весов, отличающийся тем, что, с целью повышения точности поверки за счет исключения влияния неравномерности погонных нагрузок, датчик меток устанавливают над первой стационарной опорой грузоприемного участка конвейерных весов, дополнительно снимают и (Взвешивают на образцовых весах пробы материала с участка ленты перед первой меткой мерного участка, а фактическую производительность

определяют, умножая массу каждой пробы на весовой коэффициент и суммируя полученные значения, при этом общее количество зон съема проб выбирают равным удвоенному числу весовых пролетов ленты,

причем значения весовых коэффициентов устанавливают по передаточной функции грузоприемного устройства, по степени вклада каждого участка съема проб за время прохождения каждой зоны съема проб под

датчиком меток.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверки конвейерных весов | 1985 |

|

SU1281916A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| СПОСОБ ГРАДУИРОВКИ И ПОВЕРКИ КОНВЕЙЕРНЫХ ВЕСОВ | 2005 |

|

RU2289798C1 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Способ поверки конвейерных весов | 1987 |

|

SU1506292A2 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2002 |

|

RU2232979C2 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| Способ динамической градуировки и поверки конвейерных весов и устройство для его осуществления | 1979 |

|

SU945669A1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| Электронные конвейерные весы | 1977 |

|

SU684319A1 |

Изобретение относится к весоизмерительной технике и позволяет повысить точность поверки за счет исключения влияния любой неравномерности погонных нагрузок. Регистрируют пропускаемую через весы массу материала, расположенную на мерном участке ленты, обозначенную метками. Для определения действительного значения массы, зафиксированной весами, снимают и взвешивают на образцовых весах пробы материала с последовательно расположенных участков ленты, умножают массу каждой пробы на весовой коэффициент, равный степени ее вклада в показания весов за время прохождения мерного участка через грузоприемное устройство, и суммируют полученные значения. Количество участков съема проб и весовые коэффициенты устанавливают с учетом кинематической схемы и передаточной функции грузоприемного устройства как динамического звена с запаздыванием. 3 ил.

«M

v.

-

I

;фI

&

CM

I

l

| Донис В.К., Камелина Е И | |||

| Корреляционная функция грузопотока ченточных кон- вейбров | |||

| Горный журнал Известия вузов, 1979, №8, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Способ поверки конвейерных весов | 1987 |

|

SU1506292A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-15—Публикация

1989-05-05—Подача