сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИЗАТОРА РАЗЛОЖЕНИЯ АММИАКА | 2022 |

|

RU2798955C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА ИЗ ЕГО ПРЕДШЕСТВЕННИКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ | 2012 |

|

RU2600356C2 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА ДО ОКИСЛОВ АЗОТА | 1993 |

|

RU2106908C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ АММИАКА | 2020 |

|

RU2745741C1 |

| Способ приготовления катализатора для получения синтез газа из метана, катализатор, приготовленный по этому способу, и способ получения синтез газа из метана с его использованием | 2015 |

|

RU2619104C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ С ПОЛУЧЕНИЕМ ОКСИДА УГЛЕРОДА И ВОДОРОДА | 2013 |

|

RU2532924C1 |

| ЭЛЕМЕНТ КАТАЛИТИЧЕСКОЙ НАСАДКИ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ОСУЩЕСТВЛЕНИЯ КАТАЛИТИЧЕСКИХ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2008 |

|

RU2383389C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА, КАТАЛИЗАТОР, ПРИГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ, И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ МЕТАНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2016 |

|

RU2638831C1 |

| ГЕНЕРАТОР ГАЗООБРАЗНОГО АММИАКА ДЛЯ ВЫРАБОТКИ АММИАКА ДЛЯ ВОССТАНОВЛЕНИЯ ОКСИДОВ АЗОТА В ОТРАБОТАВШИХ ГАЗАХ | 2012 |

|

RU2600051C2 |

Сущность изобретения: продукт - нанесенный на листовой материал железосодержащий с промоторами катализатор для синтеза и разложения аммиака получают плазменным напылением железосодержащего с промоторами катализатора дисперсностью 63-100 мкм на листовой материал до образования слоя толщиной 90-190 мкм с последующим формованием пластин круглой формы с отверстиями посередине и собирают их в блоки в виде полого цилиндра. Характеристика: компактность и повышенная активность. 2 ил.

Изобретение относится к области создания каталитических реакторов с упорядоченным расположением катализатора, в частности катализатора синтеза и разложения аммиака и блоков на их основе.

Целью изобретения является увеличение производительности катализаторного блока за счет повышения его компактности и активности катализатора.

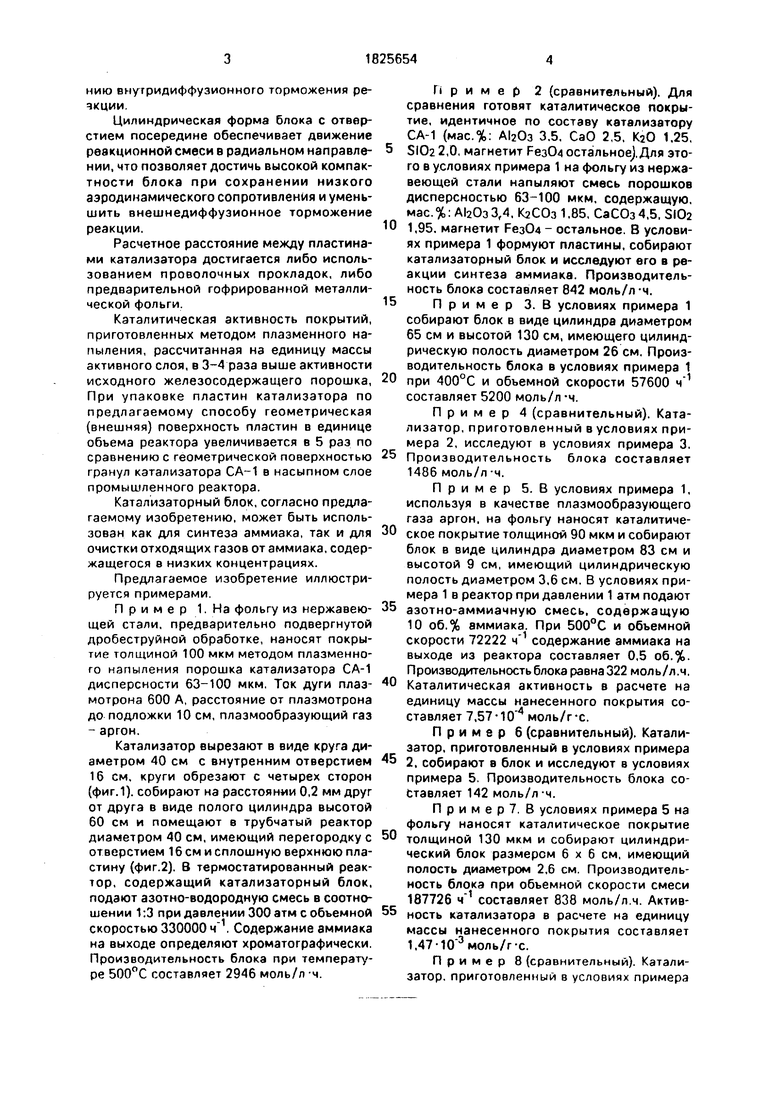

Поставленная цель достигается предложенным способом, состоящим в том, что в качестве железосодержащего материала используют железосодержащий с промоторами катализатор дисперсностью 63-100 мкм, напыление ведут до образования слоя толщиной 90-190 мкм, из листового материала с нанесенным катализатором формуют пластины круглой формы с отверстием посередине и собирают в блоки в виде полого цилиндра

Использование порошка дисперсностью менее 63 мкм нецелесообразно, т.к. приводит к образованию плотного непористого покрытия. Кроме того, высокодисперсный порошок образует уплотнения в коммуникациях порошкового питателя, что препятствует равномерному напылению активного слоя. Напыление порошка дис- перностью более 100 мкм приводит к образованию механически непрочного каталитического покрытия. Напыление слоя толщиной более 190 мкм приводит к неполному использованию катализаторной массы. Каталитическое покрытие толщиной менее 90 мкм обладает недостаточной активностью на единицу геометрической поверхности металлической подложки.

Плазменное нанесение тонкослойного покрытия приводит к повышению его удельной каталитической актинности и исключению внугридиффузионного торможения реакции.

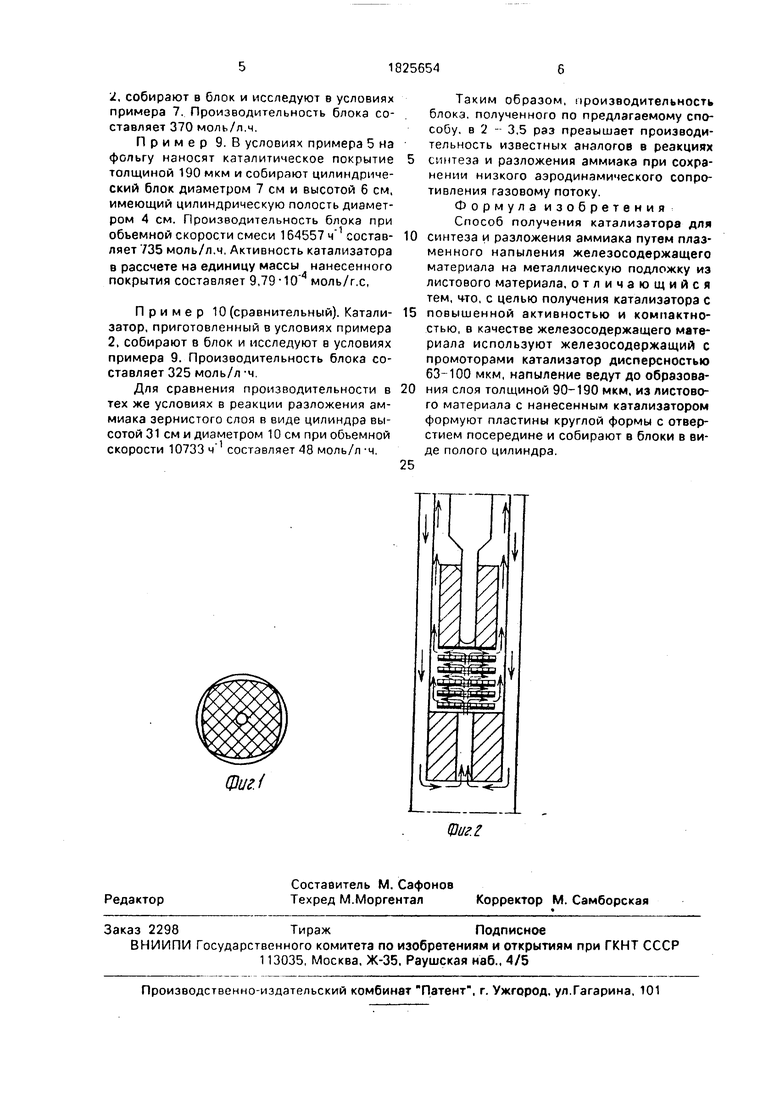

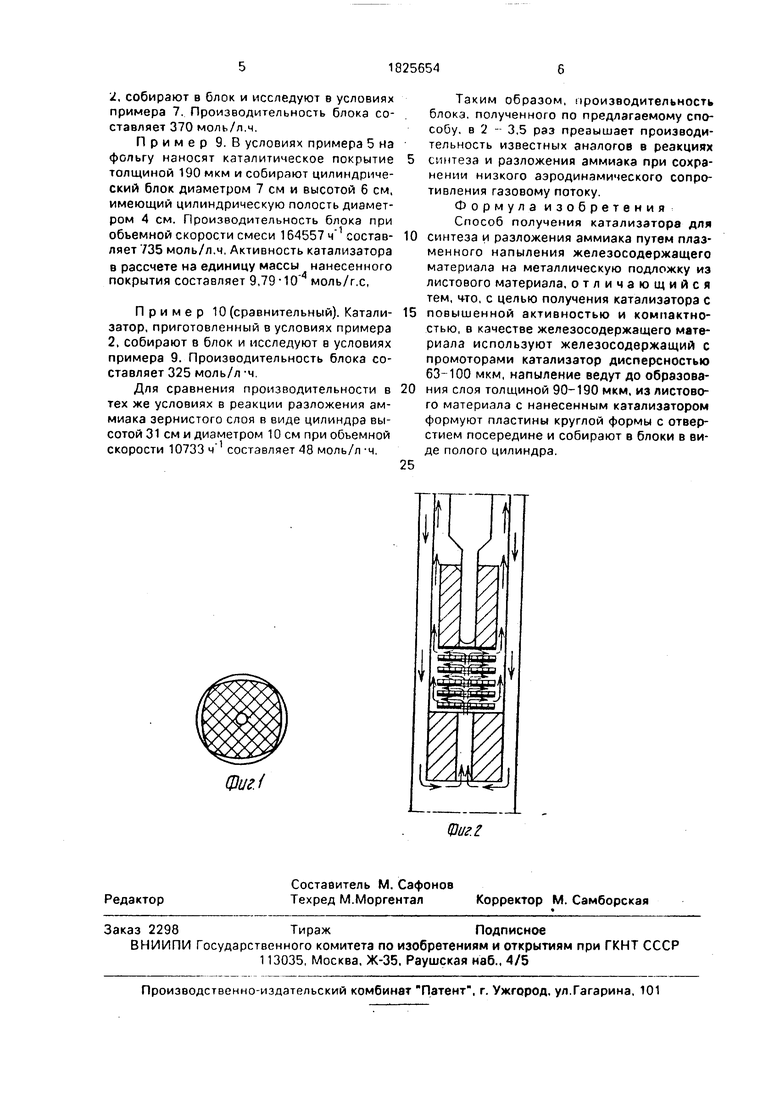

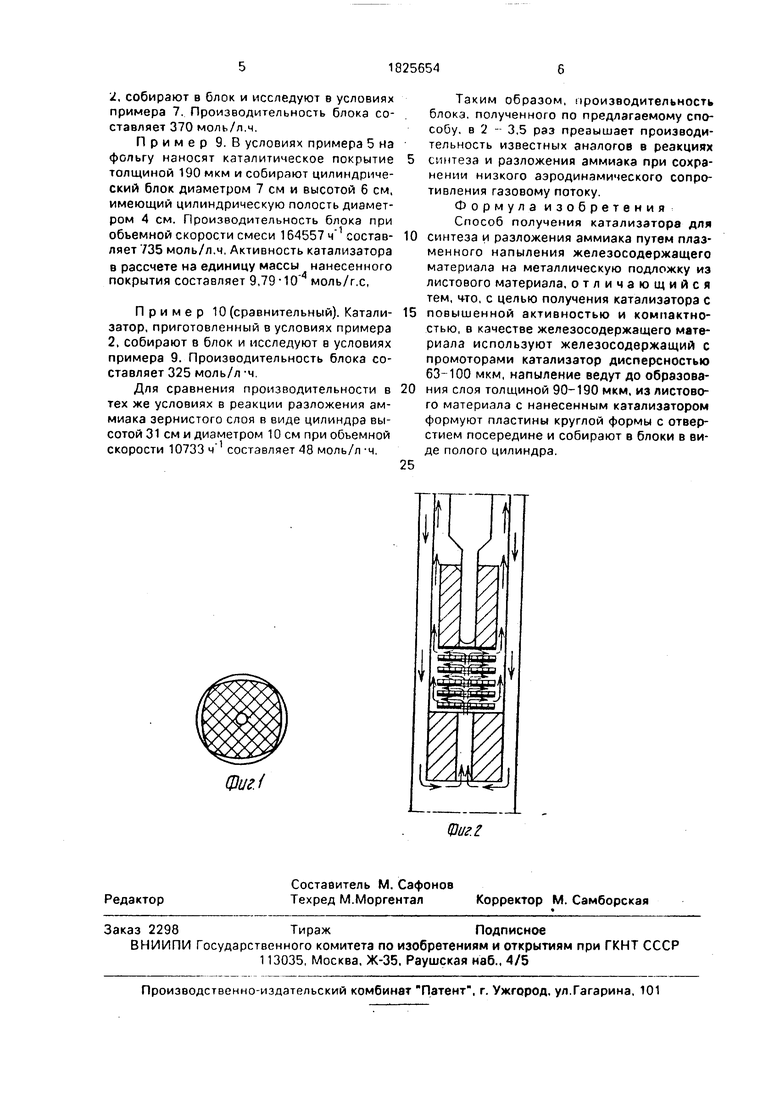

Цилиндрическая форма блока с отверстием посередине обеспечивает движение реакционной смеси в радиальном направлении, что позволяет достичь высокой компактности блока при сохранении низкого аэродинамического сопротивления и уменьшить внешнедиффузионное торможение реакции.

Расчетное расстояние между пластинами катализатора достигается либо использованием проволочных прокладок, либо предварительной гофрированной металлической фольги.

Каталитическая активность покрытий, приготовленных методом плазменного напыления, рассчитанная на единицу массы активного слоя, в 3-4 раза выше активности исходного железосодержащего порошка, При упаковке пластин катализатора по предлагаемому способу геометрическая (внешняя) поверхность пластин в единице обьема реактора увеличивается в 5 раз по сравнению с геометрической поверхностью гранул катализатора СА-1 в насыпном слое промышленного реактора.

Катализаторный блок, согласно предлагаемому изобретению, может быть использован как для синтеза аммиака, так и для очистки отходящих газов от аммиака, содержащегося в низких концентрациях.

Предлагаемое изобретение иллюстрируется примерами.

Пример 1. На фольгу из нержавеющей стали, предварительно подвергнутой дробеструйной обработке, наносят покрытие толщиной 100 мкм методом плазменного напыления порошка катализатора СА-1 дисперсности 63-100 мкм. Ток дуги плазмотрона 600 А, расстояние от плазмотрона до подложки 10 см, плазмообразующий газ - аргон.

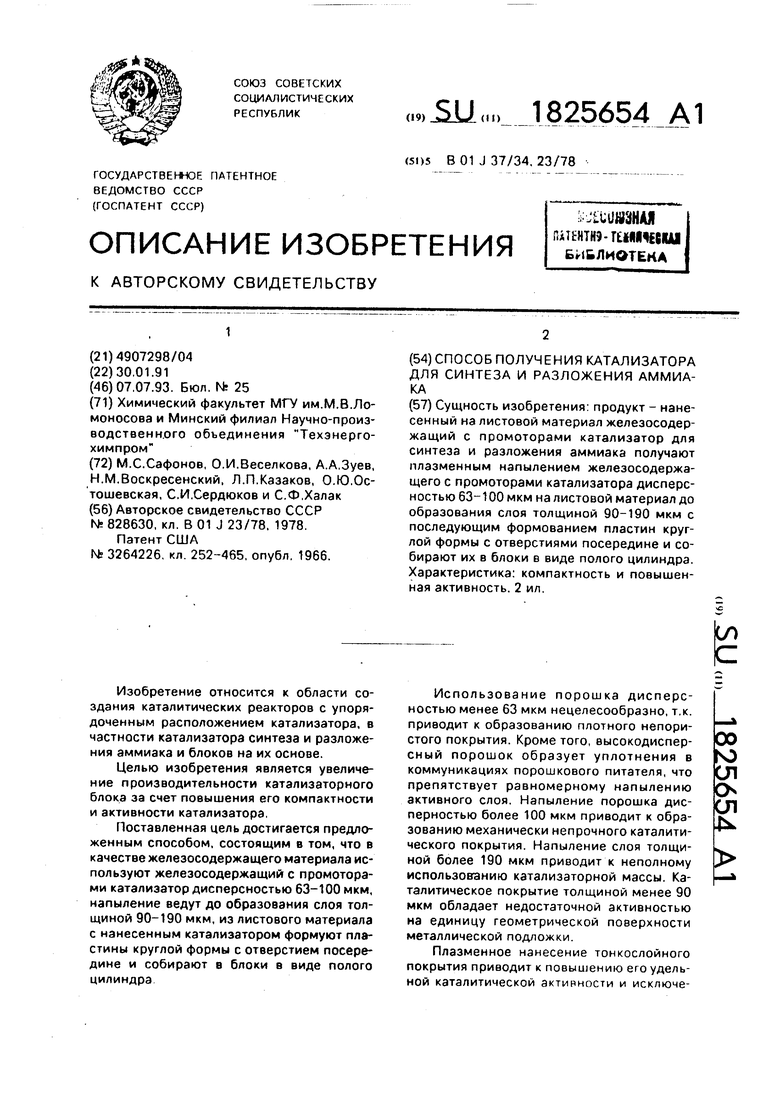

Катализатор вырезают в виде круга диаметром 40 см с внутренним отверстием 16 см. круги обрезают с четырех сторон (фиг.1). собирают на расстоянии 0,2 мм друг от друга в виде полого цилиндра высотой 60 см и помещают в трубчатый реактор диаметром 40 см, имеющий перегородку с отверстием 16 см и сплошную верхнюю пластину (фиг.2), В термостатированный реактор, содержащий катализаторный блок, подают азотно-водородную смесь в соотношении 1:3 при давлении 300 атм с объемной скоростью 330000 . Содержание аммиака на выходе определяют хроматографически. Производительность блока при температуре 500°С составляет 2946 моль/л -ч.

Пример 2 (сравнительный). Для сравнения готовят каталитическое покрытие, идентичное по составу катализатору СА-1 (мас.%: 3.5. СаО 2,5, КаО 1.25,

SI02 2,0, магнетит РезСм остальное).Для этого в условиях примера 1 на фольгу из нержавеющей стали напыляют смесь порошков дисперсностью 63-100 мкм, содержащую, мае.%: 3,4. КаСОз 1.85, СаСОз 4,5. SIC-2

1,95. магнетит РезСц - остальное. В условиях примера 1 формуют пластины, собирают катализаторный блок и исследуют его в реакции синтеза аммиака. Производительность блока составляет 842 моль/л-ч.

Пример 3. В условиях примера 1 собирают блок в виде цилиндра диаметром 65 см и высотой 130 см, имеющего цилиндрическую полость диаметром 26 см. Производительность блока в условиях примера 1

при 400°С и обьемной скорости 57600 составляет 5200 моль/л -ч.

Пример 4 (сравнительный). Катализатор, приготовленный в условиях примера 2, исследуют в условиях примера 3.

Производительность блока составляет 1486 моль/л -ч.

Пример 5. В условиях примера 1, используя в качестве плазмообразующего газа аргон, на фольгу наносят каталитическое покрытие толщине 90 мкм и собирают блок в виде цилиндра диаметром 83 см и высотой 9 см, имеющий цилиндрическую полость диаметром 3,6 см. В условиях примера 1 в реактор при давлении 1 атм подают

азотно-аммиачную смесь, содержащую 10 об.% аммиака. При 500°С и обьемной скорости 72222 ч 1 содержание аммиака на выходе из реактора составляет 0,5 об.%. Производительность блока равна 322 моль/л.ч.

Каталитическая активность в расчете на единицу массы нанесенного покрытия составляет 7,57-10 4 моль/г-с.

Пример 6 (сравнительный). Катализатор, приготовленный в условиях примера

2, собирают в блок и исследуют в условиях примера 5. Производительность блока составляет 142 моль/л-ч.

Пример. В условиях примера 5 на фольгу наносят каталитическое покрытие

толщиной 130 мкм и собирают цилиндрический блок размером 6x6 см, имеющий полость диаметром 2,6 см. Производительность блока при обьемной скорости смеси 187726 составляет 838 моль/л.ч. Активность катализатора в расчете на единицу массы нанесенного покрытия составляет 1,47-10 3моль/г-с.

Пример 8 (сравнительный). Катализатор, приготовленный в условиях примера

2, собирают в блок и исследуют в условиях примера 7. Производительность блока составляет 370 моль/л.ч.

Пример 9. В условиях примера 5 на фольгу наносят каталитическое покрытие толщиной 190 мкм и собирают цилиндрический блок диаметром 7 см и высотой 6 см, имеющий цилиндрическую полость диаметром 4 см. Производительность блока при объемной скорости смеси 164557ч составляет 735 моль/л.ч, Активность катализатора в рассчете на единицу массы нанесенного покрытия составляет 9,79 10 4 моль/г.с,

Пример 10 (сравнительный). Катализатор, приготовленный в условиях примера 2, собирают в блок и исследуют в условиях примера 9. Производительность блока составляет 325 моль/л -ч.

Для сравнения производительности в тех же условиях в реакции разложения аммиака зернистого слоя в виде цилиндра высотой 31 см и диаметром 10 см при объемной скорости 10733 ч составляет 48 моль/л -ч.

Фиг/

0

5

0

5

Таким образом, производительность блока, полученного по предлагаемому способу, в 2 - 3,5 раз превышает производительность известных аналогов в реакциях синтеза и разложения аммиака при сохранении низкого аэродинамического сопротивления газовому потоку.

Формула изобретения Способ получения катализатора для синтеза и разложения аммиака путем плазменного напыления железосодержащего материала на металлическую подложку из листового материала, отличающийся тем, что, с целью получения катализатора с повышенной активностью и компактностью, в качестве железосодержащего материала используют железосодержащий с промоторами катализатор дисперсностью 63-100 мкм, напыление ведут до образования слоя толщиной 90-190 мкм. из листового материала с нанесенным катализатором формуют пластины круглой формы с отверстием посередине и собирают в блоки в виде полого цилиндра.

| Способ приготовления катализаторных блоков для колонн синтеза аммиака | 1977 |

|

SU828630A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Патент США № 3264226, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

Авторы

Даты

1993-07-07—Публикация

1991-01-30—Подача