Изобретение относится к машиностроению и может быть использовано, например, при сварке продольных швов тонкостенных обечаек сосудов высокого давления.

Для повышения надежности и качества сварных соединений применяют обработку давлением зоны термического влияния (ЗТВ)и металла шва.

Целью изобретения является повышение качества сварных соединений за счет наиболее равномерного упрочнения зоны термического влияния.

Поставленная цель достигается тем, что в известном способе, при котором сварное соединение прокатывают роликами непосредственно в процессе сварки, перед сваркой рассчитывают по известным из теории теплопроводности формулам или определяют экспериментально изотерму, отвечающую температуре структурных изменений, например рекристаллизации, затем определяют рабочую изотерму из условия

Yp YC+ Sp.

0)

00

ю

СЛ О 00

VJ

где Yp - ордината точки рабочей изотермы, в которой находится центр контакта ролика с поверхностью детали;

YC - ординаты точек изотермы структурных изменений при различных значениях абсциссы X;

Sp - ширина ролика.

Прокатку ведут четным количеством - две и более пар роликов, которые располагают попарно по обе стороны шва так, чтобы

центры контакта каждого из роликов с поверхностью спариваемой детали находились на рабочей изотерме, а следы от роликов на обрабатываемой поверхности взаимно перекрывались или касались.

Размещение роликов указанным способом на одной изотерме позволяет осуществлять деформирование металла различных участков ЗТВ при одинаковых термических условиях в процессе сварки. Это, а также отсутствие промежутков неупрочненного металла между следами от роликов на обрабатываемой поверхности позволяет достигнуть равномерного упрочнения деформируемой зоны и, следовательно, повышения качества сварных соединений.

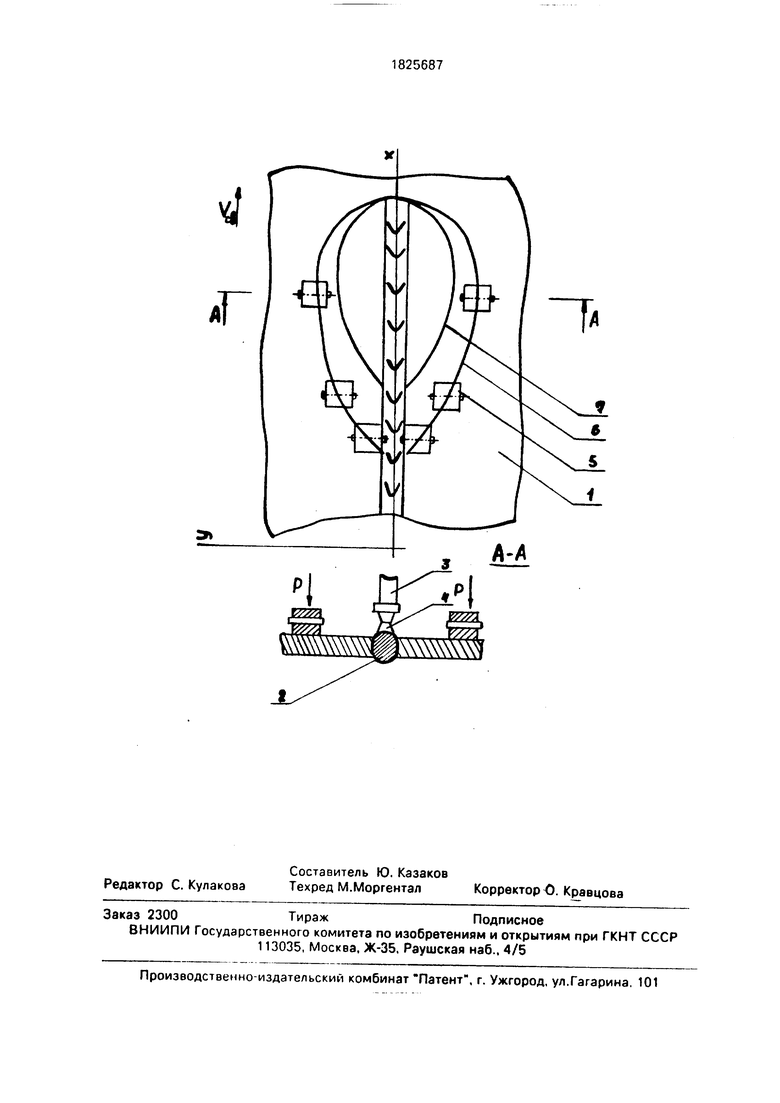

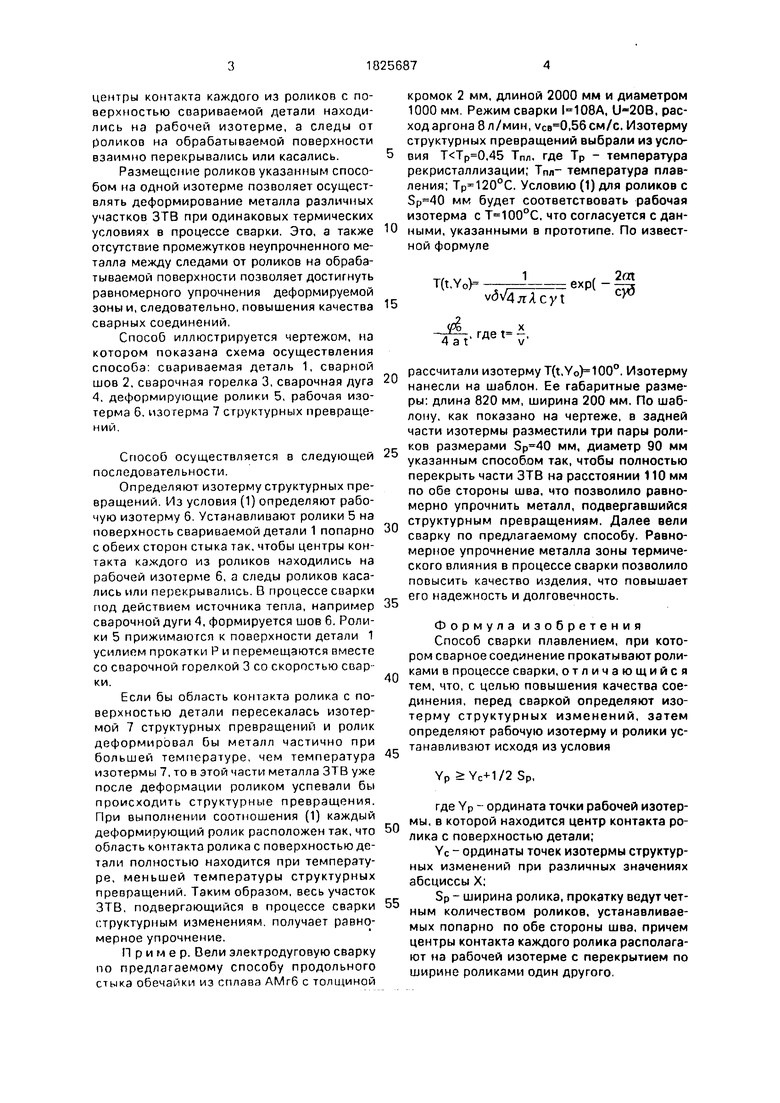

Способ иллюстрируется чертежом, на котором показана схема осуществления способа: свариваемая деталь 1, сварной шов 2, сварочная горелка 3, сварочная дуга 4, деформирующие ролики 5, рабочая изотерма 6, изотерма 7 структурных превращений.

Способ осуществляется в следующей последовательности.

Определяют изотерму структурных превращений. Из условия (1) определяют рабочую изотерму 6. Устанавливают ролики 5 на поверхность свариваемой детали 1 попарно с обеих сторон стыка так, чтобы центры контакта каждого из роликов находились на рабочей изотерме 6, а следы роликов касались или перекрывались. В процессе сварки

под действием источника тепла, например

сварочной дуги 4, формируется шов 6. Ролики 5 прижимаются к поверхности детали 1 усилием прокатки Р и перемещаются вместе со сварочной горелкой 3 со скоростью сварки.

Если бы область контакта ролика с поверхностью детали пересекалась изотермой 7 структурных превращений и ролик деформировал бы металл частично при большей температуре, чем температура изотермы 7, то в этой части металла ЗТВ уже после деформации роликом успевали бы происходить структурные превращения. При выполнении соотношения (1) каждый деформирующий ролик расположен так, что область контакта ролика с поверхностью детали полностью находится при температуре, меньшей температуры структурных превращений. Таким образом, весь участок ЗТВ, подвергающийся в процессе сварки структурным изменениям, получает равномерное упрочнение.

Пример. Вели электродуговую сварку по предлагаемому способу продольного стыка обечайки из сплава АМгб с толщиной

кромок 2 мм, длиной 2000 мм и диаметром 1000 мм. Режим сварки Ы08А, U-20B, рас- ходаргона 8 л/мин, ,56см/с. Изотерму структурных превращений выбрали из условия ,45 Тпл, где Тр - температура рекристаллизации; ТПл- температура плавления; Тр-120°С. Условию (1) для роликов с мм будет соответствовать рабочая изотерма с Т 100°С, что согласуется с данными, указанными в прототипе. По известной формуле

T(t.Yoh Ј|

1ех , 2т

v 3V4jrAcyT

4afrflet v

0

5

0

5

0

5 0 5

рассчитали изотерму T(t,Y0)1000. Изотерму нанесли на шаблон. Ее габаритные размеры: длина 820 мм, ширина 200 мм. По шаблону, как показано на чертеже, в задней части изотермы разместили три пары роликов размерами мм, диаметр 90 мм указанным способом так, чтобы полностью перекрыть части ЗТВ на расстоянии 110 мм по обе стороны шва, что позволило равномерно упрочнить металл, подвергавшийся структурным превращениям. Далее вели сварку по предлагаемому способу. Равномерное упрочнение металла зоны термического влияния в процессе сварки позволило повысить качество изделия, что повышает его надежность и долговечность.

Формула изобретения Способ сварки плавлением, при котором сварное соединение прокатывают роликами в процессе сварки, отличающийся тем, что, с целью повышения качества соединения, перед сваркой определяют изотерму структурных изменений, затем определяют рабочую изотерму и ролики устанавливают исходя из условия

Yp YC+1/2SP,

где Yp - ордината точки рабочей изотермы, в которой находится центр контакта ролика с поверхностью детали;

Yc - ординаты точек изотермы структурных изменений при различных значениях абсциссы X;

Sp - ширина ролика, прокатку ведут четным количеством роликов, устанавливаемых попарно по обе стороны шва, причем центры контакта каждого ролика располагают на рабочей изотерме с перекрытием по ширине роликами один другого.

Использование: в машиностроении для сварки металлических изделий преимущественно из листов малых до 55 мм толщин. Сущность изобретения: в процессе сварки плавлением производят деформирование зоны термического влияния четным количеством роликов, которые располагают попарно по обе стороны шва. Центры контакта каждого из роликов с поверхностью свариваемой детали находятся на рабочей изотерме. Следы от роликов на этой поверхности взаимно перекрываются или касаются. Рабочую изотерму определяют из условия Yp 2: YC+ -к Sp, где Yp - ордината точки рабочей изотермы, в которой находится центр контакта ролика с поверхностью детали; Yc - ординаты точек изотермы структурных изменений, например рекристаллизации, при различных значениях абсциссы X; Sp - ширина ролика. 1 ил. со С

| Способ устранения сварочных деформаций и напряжений в тонколистовых конструкциях | 1983 |

|

SU1139597A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Куркин С.А | |||

| и др | |||

| Электромагнитная вязальная машина | 1922 |

|

SU1201A1 |

| Сварочное производство, 1984, № 10, с, 32-34. | |||

Авторы

Даты

1993-07-07—Публикация

1991-03-11—Подача