Изобретение относится к способам подготовки фосфорного сырья к электротермическому производству для получения желтого фосфора.

Цель изобретения - повышение прочности и качества агломерата.

Поставленная цель достигается тем, что при среднемассовой температуре 810- 950°С его уплотняют при дроблении на ще- ковой дробилке до объемного веса 1.62- 1,70 г/см3.

При изучении кажущейся вязкости фосфоритовых образцов при нагревании было отмечено, что при температурах 800°С и выше, вязкость фосфоритовых материалов значительно снижается, что позволило установить интервал вязко-пластичного состояния фосфоритовых руд. Эта особенность фосфоритового спека до настоящего времени не была использована. Попытка окатать в горячем состоянии фосфоритовый спек, использовав пластичность спека, в барабане сказалась технически трудно осуществимой

Для использования данной особенности нами предлагается уплотнение производить на щековой дробилке в интервале температур спека 810-950°С. Ниже 810°С материал трудно подается формовке, а более 950°С материал начинает под давлением течь без повышения плотности, что подтвердили и олытные испытания

При испытании уплотнения фосфоритового агломерата, помимо его уплотнения было установлено уменьшение количества мелочи как при дроблении, так и при дальнейшей транспортировке агломерата по тракту к электротермической печи. При дроблении на щековой дробилке при заявленных условиях уплотнение агломерата составило 1,62-1,70 кг/см , выход фракции - 6,0 мм уменьшился на 5%, таким образом выход годного агломерата возрс: на 5%, прочность агломерата составила 74-76%, пористость агломерата снизилась с 45-50% до 35-40%, съем полезного компонента P20s с 1м печи за счет повышения плотноЈ

00

ю ся VJ

N ю

сти до 1,70 кг/см агломерата увеличился до 35-85 кг.

Обоснование заявляемых пределов

Если содержание кокса в шихте ниже 6,6%, температура слоя составляет менее 810°С (т.е. 800°С), и материал не имеет способности к пластично-вязкой деформации, объемный вес 1,58 кг/см .

При содержании кокса более 7,2% (т.е.7,3%) температура спека достигает 960°С, что приводит к вязкому течению материала при дроблении и уплотнении мате- рпата снижается до 1,60 кг/см .

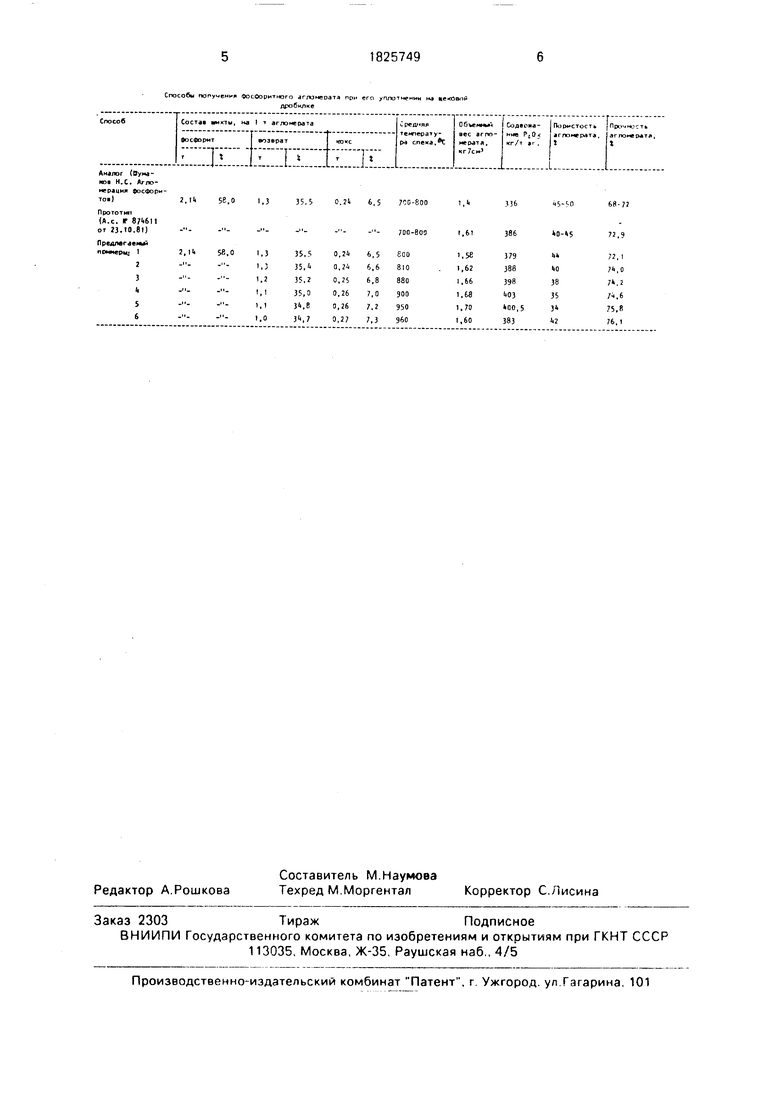

П р и м е р 1. Окомковаиную в течение 4-5 мин до влажности 7-8% шихту засыпа- ют на колосниковую решетку в составе: фосфорит, возврат и кокс в соотношении 58,0; 35,5 и 6,5% и спекают зажигание происходит при температуре теплоносителя 1250°С. Дробление спека производят на щеховой дробилке. Среднемассовую температуру спека определяют калориметрическим путем, которая составила 800°С. Объемный вес кусков агломерата замеряют денсито- метрическим способом, который составил 1,53 кг/см3, Пористость агломерата замеряли методом парафинизации, она равна 44%. Прочность агломерата определяли испытаниями его в барабане по выходу фракции + 5мм, что составило в данном примере 72 %, содержание PaOs - 379 кг/т.агл.

П р и м е р 2. Шихту состава: фосфорит, возврат и кокс соответственно 58,0: 35,4 и 6,6% загружали на решетку и спекают. Определяют, как в примере 1, температуру спека (810°С), определяют объемный вес (1,62 кг/см3), содержание P20s(388 кг на 1 т агломерата), пористость (40%), прочность по выходу фракции + 5 мм после испытания в барабане (74,0%).

П р и м е р 3. Шихгу состава: фосфорит, возврат и кокс соответственно 58,0: 35,2 и 6,8% загружают на решетку и спекают. Определяют, как в примере 1, температуру спека (880°С), объемный вес (1,66 кг/см, содержание Рг05(298 кг на 1 т агломерата), пористость (38%), прочность по выходу фракции + 5 мм после испытания в барабане (74,2%).

П р и м е р 4. Шихту состава: фосфорит, возврат и кокс, соответственно 58,0; 35,0 и 7,0% загружают на решетку и спекают. Определяют, как в примере 1, температуру спека (900°С), определяют объемный вес (1,68 кг/см3), содержание P20s (403 кг на 1 т агломерата), пористость (35%), прочность по выходу фракции + 5 мм после испытания в барабане (74,6%).

П р и м е р 5. Шихту состава: фосфорит, возврат и кокс соответственно 58,0; 34,8 и 7,2% загружают на решетку и спекают.

Определяют, как в примере 1, температуру спека (950°С), объемный вес (1,70 кг/см3), содержание P20s (400,5 кг на 1 т агломерата), пористость (34%), прочность по выходу фракции + 5 мм после испытания в барабане (75,8%).

П р и м е р 6. Шихту состава: фосфорит, возврат и кокс соответственно 58,0; 34,8 и 7,2% загружают на решетку и спекают. Определяют, как в примере 1, температуру спека (960°С), объемный вес (1,6 кг/см3), содержание P20s (383,0 кг на 1 т агломерата), пористость (42%), прочность по выходу фракции + 5 мм после испытания в барабане (76,1%).

Таким образом, цель достигается в заявляемых пределах в примерах 2-5 и цель не достигается в примерах 1,6, что и представлено в таблице показателей производства фосфоритного агломерата при его уплотнении на щековой дробилке.

Формула изобретения Способ получения фосфоритного агломерата, включающий составление шихты из фосфоритной руды, кокса и возврата, оком- кование, загрузку шихты на колосниковую решетку, зажигание, дробление спека, охлаждение продуктов дробления с последующим рассевом его на фракции, отличающийся тем, что, с целью повышения прочности агломерата и содержания РгОз в продукте, спек подвергают дроблению на щековой дробилке с температурой 810- 950°С до объемного веса 1,62-1,70 г/см3, причем кокс в шихту подают в количестве 6,6-7,2 мае. %.

Способы получения фосфоритного аг/хэмеоатя при его уплотнения ма цехое дробилке

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1987 |

|

SU1527146A1 |

| Способ агломерации фосфатного сырья | 1989 |

|

SU1798299A1 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1819850A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРА | 1993 |

|

RU2078031C1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1528726A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ грануляции фосфоритной мелочи | 1980 |

|

SU874611A1 |

Сущность: для получения фосфоритного агломерата составляют шихту из фосфоритной руды, кокса и возврата. Шихту окомко- вывают, загружают на колосниковую решетку и зажигают. Спек с температурой 810-950°С подвергают дроблению на щеко- вой дробилке до объемного веса 1,62-1,70 г/см . Причем содержание кокса в шихте составляет 6,6-7,2%. Содержание P20s в продукте 400 кг/т аг., прочность агломерата 75,8%. 1 табл.

| Способ грануляции фосфоритной мелочи | 1980 |

|

SU874611A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-07—Публикация

1991-08-17—Подача