Изобретение относится к электротехнике, к изготовлению, например, заготовок для стеклопластиковых электрических изоляторов, используемых, в частности, в подвесной и контактной арматурных электрических сетей трамваев и троллейбусов.

Цель изобретения - повышение надежности путем увеличения механической и электрической прочности изоляторов.

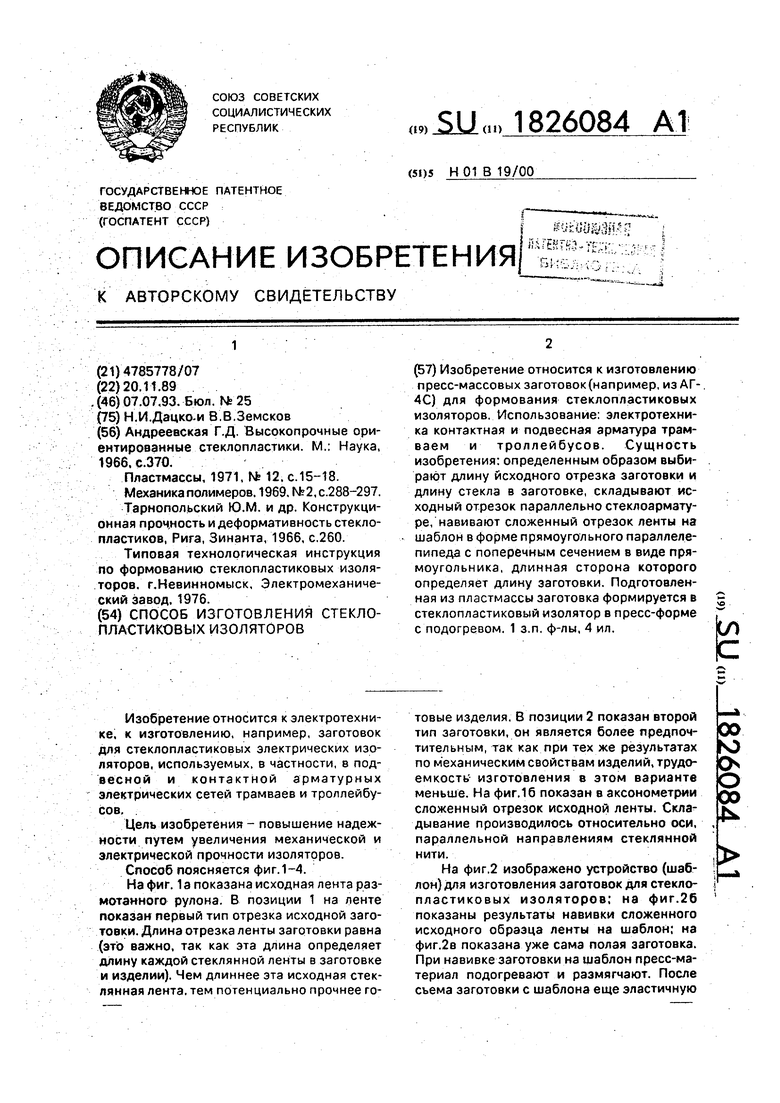

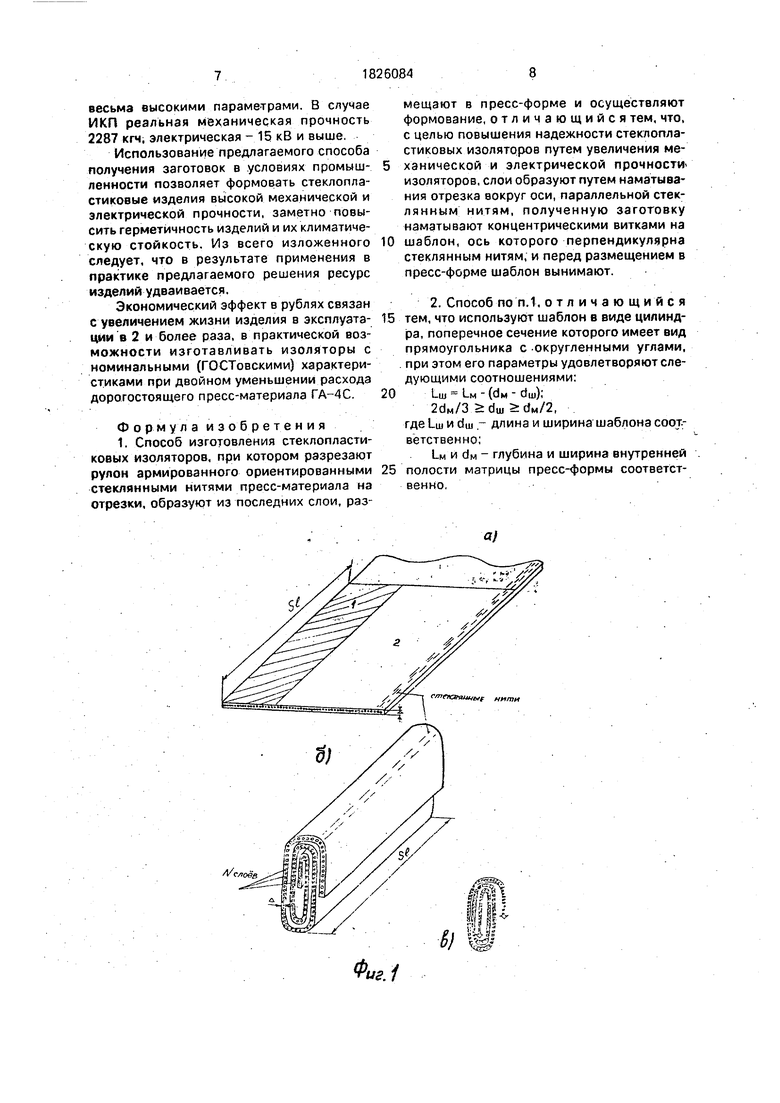

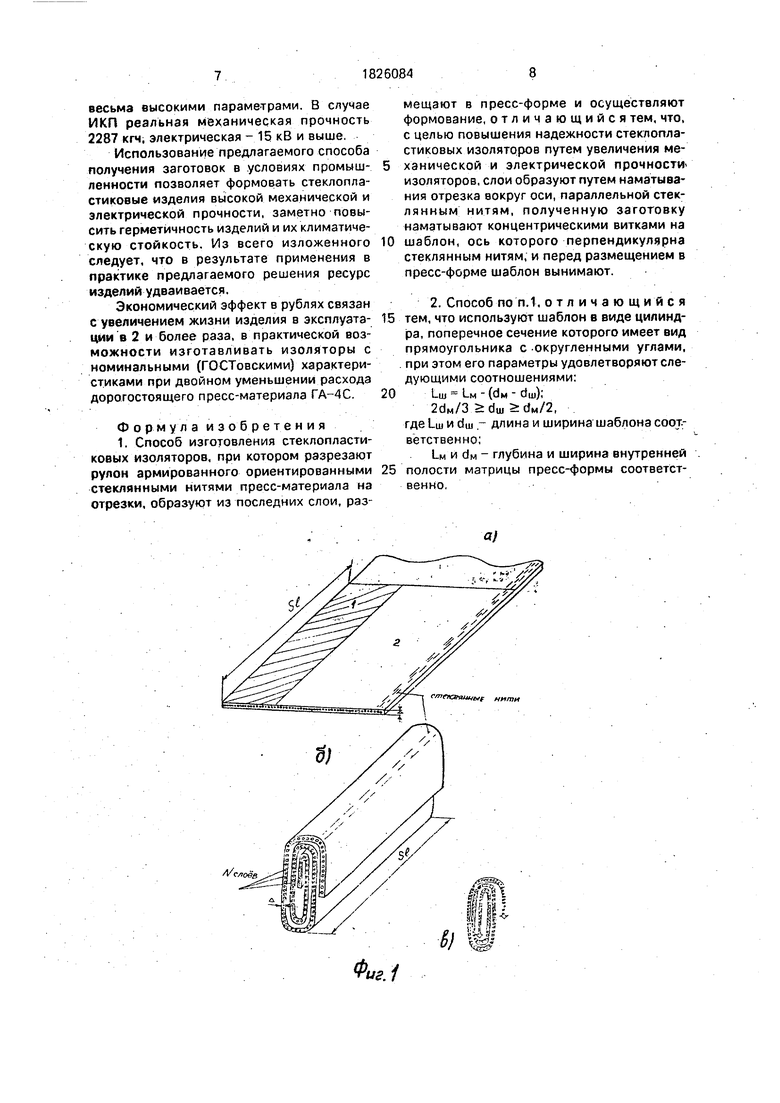

Способ поясняется фиг. 1-4.

На фиг. 1 а показана исходная лента размотанного рулона. В позиции 1 на ленте показан первый тип отрезка исходной заготовки. Длина отрезка ленты заготовки равна (это важно, так как эта длина определяет длину каждой стеклянной ленты в заготовке и изделии). Чем длиннее эта исходная стеклянная лента, тем потенциально прочнее готовые изделия. В позиции 2 показан второй тип заготовки, он является более предпочтительным, так как при тех же результатах по механическим свойствам изделий, трудоемкость изготовления в этом варианте меньше. На фиг.16 показан в аксонометрии сложенный отрезок исходной ленты. Складывание производилось относительно оси, параллельной направлениям стеклянной нити.

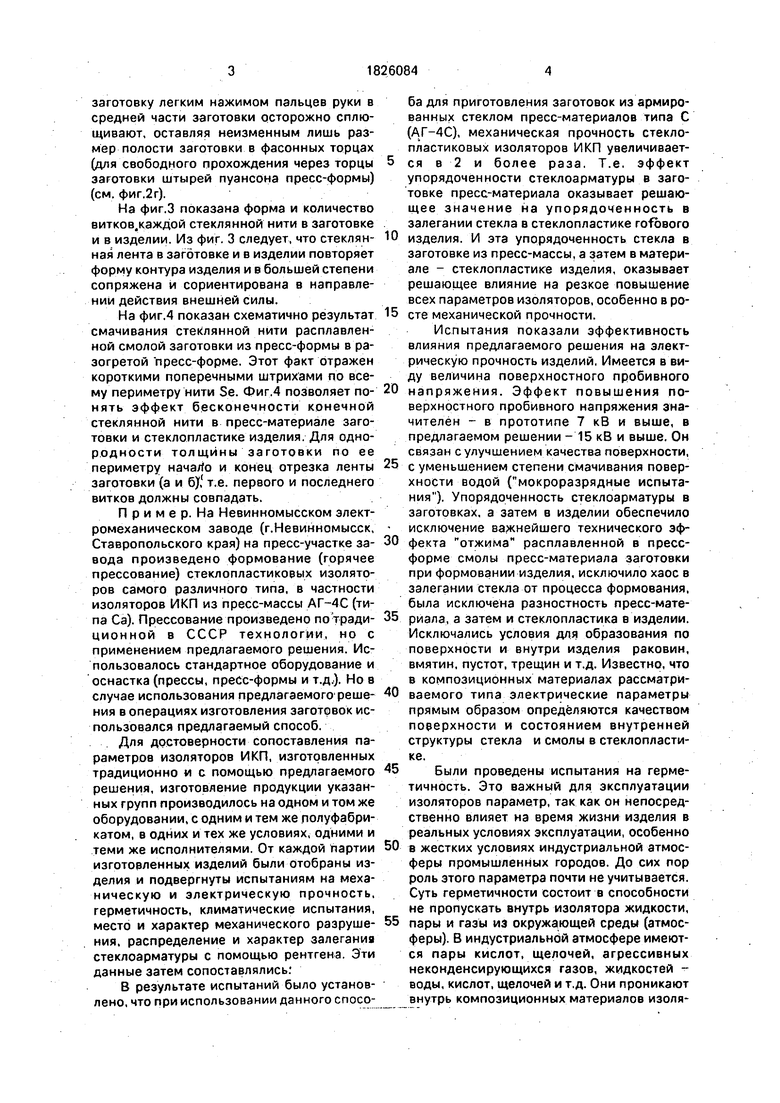

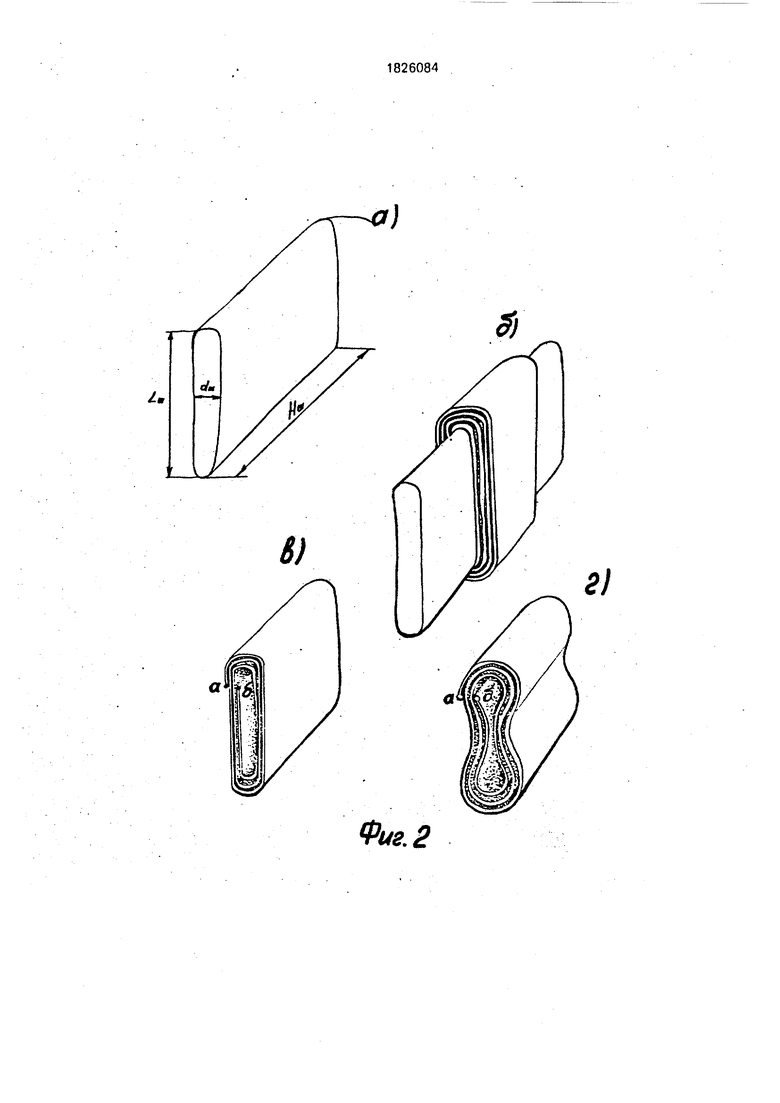

На фиг.2 изображено устройство (шаблон) для изготовления заготовок для стекло- пластиковых изоляторов; на фиг.26 показаны результаты навивки сложенного исходного образца ленты на шаблон; на фиг.2а показана уже сама полая заготовка. При навивке заготовки на шаблон пресс-материал подогревают и размягчают. После съема заготовки с шаблона еще эластичную

заготовку легким нажимом пальцев руки в средней части заготовки осторожно сплющивают, оставляя неизменным лишь размер полости заготовки в фасонных торцах (для свободного прохождения через торцы заготовки штырей пуансона пресс-формы) (см. фиг.2г).

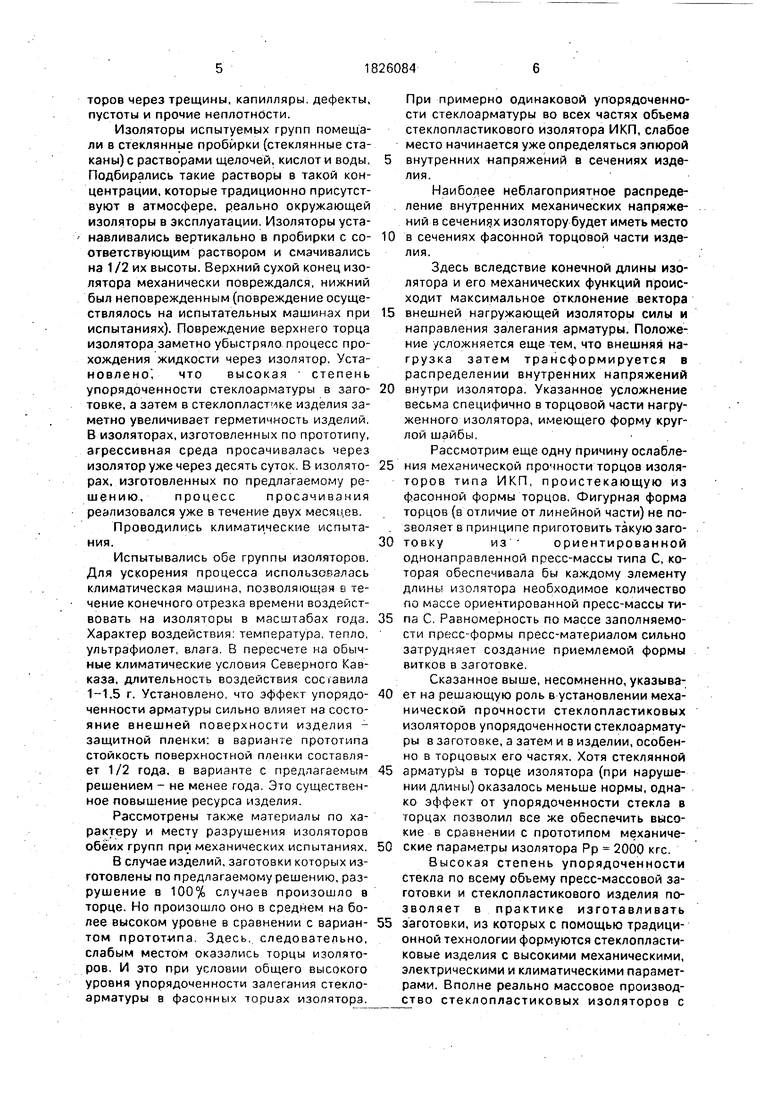

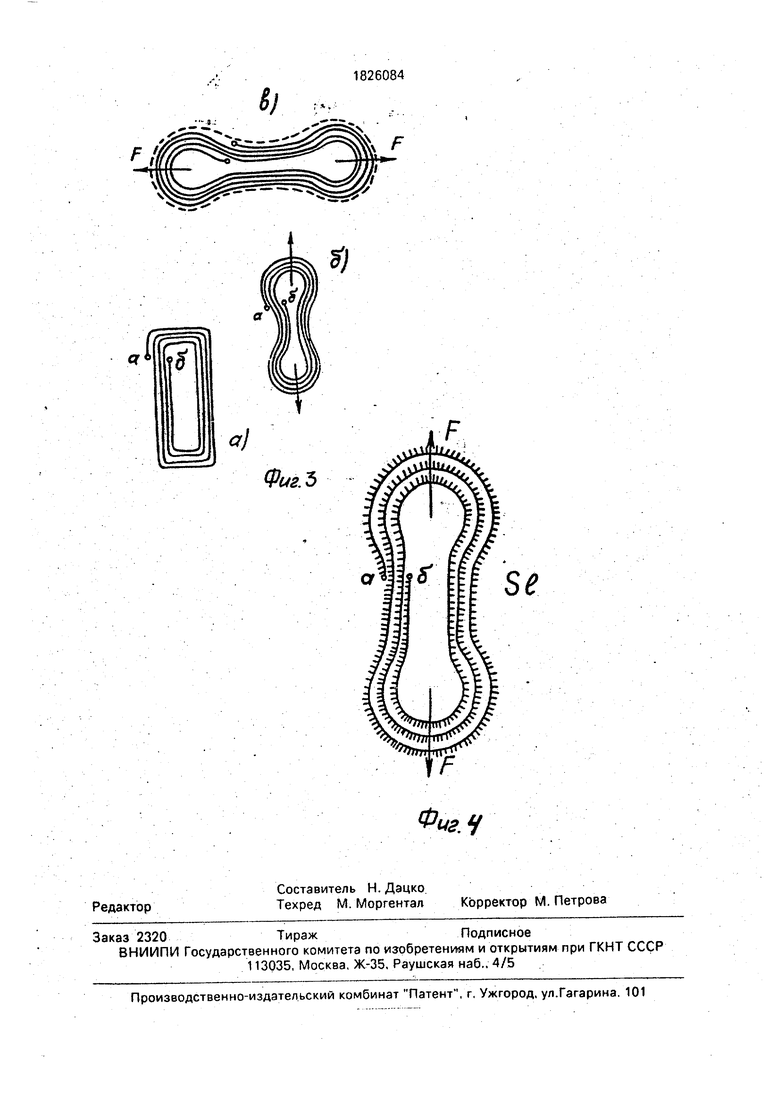

На фиг.З показана форма и количество витков.каждой стеклянной нити в заготовке и в изделии. Из фиг. 3 следует, что стеклян- ная лента в заготовке и в изделии повторяет форму контура изделия и в большей степени сопряжена и сориентирована в направлении действия внешней силы.

На фиг.4 показан схематично результат смачивания стеклянной нити расплавленной смолой заготовки из пресс-формы в разогретой пресс-форме. Этот факт отражен короткими поперечными штрихами по всему периметру нити Se. Фиг.4 позволяет по- нять эффект бесконечности конечной стеклянной нити в пресс-материале заготовки и стеклопластике изделия. Для однородности толщины заготовки по ее периметру начало и конец отрезка ленты заготовки (а и б) т.е. первого и последнего витков должны совпадать.

П р и м е р. На Невинномысском электромеханическом заводе (г.Невинномысск, Ставропольского края) на пресс-участке за- вода произведено формование (горячее прессование) стеклопластиковых изоляторов самого различного типа, в частности изоляторов ИКП из пресс-массы АГ-4С (типа Са). Прессование произведено по трэди- ционной в СССР технологии, но с применением предлагаемого решения. Использовалось стандартное оборудование и оснастка (прессы, пресс-формы и т.д.). Но в случае использования предлагаемого реше- ния в операциях изготовления заготовок использовался предлагаемый способ.

Для достоверности сопоставления параметров изоляторов ИКП, изготовленных традиционно и с помощью предлагаемого решения, изготовление продукции указанных групп производилось на одном и том же оборудовании, с одним и тем же полуфабрикатом, в одних и тех же условиях, одними и теми же исполнителями. От каждой партии изготовленных изделий были отобраны изделия и подвергнуты испытаниям на механическую и электрическую прочность, герметичность, климатические испытания, место и характер механического разруше- ния, распределение и характер залегание стеклоарматуры с помощью рентгена. Эти данные затем сопоставлялись:

В результате испытаний было установлено, что при использовании данного способа для приготовления заготовок из армированных стеклом пресс-материалов типа С (АГ-4С), механическая прочность стекло- пластиковых изоляторов ИКП увеличивается в 2 и более раза. Т.е. эффект упорядоченности стеклоарматуры в заготовке пресс-материала оказывает решающее значение на упорядоченность в залегании стекла в стеклопластике готового изделия. И эта упорядоченность стекла в заготовке из пресс-массы, а затем в материале - стеклопластике изделия, оказывает решающее влияние на резкое повышение всех параметров изоляторов, особенно в росте механической прочности.

Испытания показали эффективность влияния предлагаемого решения на электрическую прочность изделий, Имеется в виду величина поверхностного пробивного напряжения. Эффект повышения поверхностного пробивного напряжения значителен - в прототипе 7 кВ и выше, в предлагаемом решении - 15 кВ и выше. Он связан с улучшением качества поверхности, с уменьшением степени смачивания поверхности водой (мокроразрядные испытания). Упорядоченность стеклоарматуры в заготовках, а затем в изделии обеспечило исключение важнейшего технического эффекта отжима расплавленной в пресс- форме смолы пресс-материала заготовки при формовании изделия, исключило хаос в залегании стекла от процесса формования, была исключена разностность пресс-материала, а затем и стеклопластика в изделии. Исключались условия для образования по поверхности и внутри изделия раковин, вмятин, пустот, трещин и т.д. Известно, что в композиционных материалах рассматриваемого типа электрические параметры прямым образом определяются качеством поверхности и состоянием внутренней структуры стекла и смолы в стеклопластике.

Были проведены испытания на герметичность. Это важный для эксплуатации изоляторов параметр, так как он непосредственно влияет на время жизни изделия в реальных условиях эксплуатации, особенно в жестких условиях индустриальной атмосферы промышленных городов. До сих пор роль этого параметра почти не учитывается. Суть герметичности состоит в способности не пропускать внутрь изолятора жидкости, пары и газы из окружающей среды (атмосферы). В индустриальной атмосфере имеются пары кислот, щелочей, агрессивных неконденсирующихся газов, жидкостей - воды, кислот, щелочей и т.д. Они проникают внутрь композиционных материалов изоляторов через трещины, капилляры, дефекты, пустоты и прочие неплотности.

Изоляторы испытуемых групп помещали в стеклянные пробирки (стеклянные стаканы) с растворами щелочей, кислот и воды. Подбирались такие растворы в такой концентрации, которые традиционно присутствуют в атмосфере, реально окружающей изоляторы в эксплуатации. Изоляторы устанавливались вертикально в пробирки с соответствующим раствором и смачивались на 1 /2 их высоты. Верхний сухой конец изолятора механически повреждался, нижний был неповрежденным (повреждение осуществлялось на испытательных машинах при испытаниях). Повреждение верхнего торца изолятора заметно убыстряло процесс прохождения жидкости через изолятор. Уста- новлено что высокая степень упорядоченности стеклоарматуры в заготовке, а затем в стеклопластике изделия заметно увеличивает герметичность изделий. В изоляторах, изготовленных по прототипу, агрессивная среда просачивалась через изолятор уже через десять суток. В изоляторах, изготовленных по предлагаемому решению, процесс просачивания реализовался уже в течение двух месяцев.

Проводились климатические испытания.

Испытывались обе группы изоляторов. Для ускорения процесса использовалась климатическая машина, позволяющая в течение конечного отрезка времени воздействовать на изоляторы в масштабах года. Характер воздействия, температура, тепло, ультрафиолет, влага. В пересчете на обычные климатические условия Северного Кавказа, длительность воздействия сос1авила 1-1,5 г. Установлено, что эффект упорядоченности арматуры сильно влияет на состояние внешней поверхности изделия - защитной пленки: в варианте прототипа стойкость поверхностной пленки составляет 1/2 года, в варианте с предлагаемым решением - не менее года. Это существенное повышение ресурса изделия.

Рассмотрены также материалы по характеру и месту разрушения изоляторов обеих групп при механических испытаниях.

В случае изделий, заготовки которых изготовлены по предлагаемому решению, разрушение в 100% случаев произошло в торце. Но произошло оно в среднем на более высоком уровне в сравнении с вариантом прототипа. Здесь, следовательно, слабым местом оказались торцы изоляторов. И это при условии общего высокого уровня упорядоченности залегания стекло- арматуры в фасонных ториах изолятора.

При примерно одинаковой упорядоченности стеклоарматуры во всех частях объема стеклопластикового изолятора ИКП, слабое место начинается уже определяться эпюрой 5 внутренних напряжений в сечениях изделия.

Наиболее неблагоприятное распределение внутренних механических напряжений в сечениях изолятору будет иметь место

0 в сечениях фасонной торцовой части изделия.

Здесь вследствие конечной длины изолятора и его механических функций происходит максимальное отклонение вектора

5 внешней нагружающей изоляторы силы и направления залегания арматуры. Положение усложняется еще тем, что внешняя нагрузка затем трансформируется в распределении внутренних напряжений

0 внутри изолятора. Указанное усложнение весьма специфично в торцовой части нагруженного изолятора, имеющего форму круглой шайбы.

Рассмотрим еще одну причину ослабле5 ния механической прочности торцов изоляторов типа ИКП, проистекающую из фасонной формы торцов. Фигурная форма торцов (в отличие от линейной части) не позволяет в принципе приготовить такую заго0 товкуиз ориентированной

однонаправленной пресс-массы типа С, которая обеспечивала бы каждому элементу длины изолятора необходимое количество по массе ориентированной пресс-массы ти5 па С. Равномерность по массе заполняемо- сти пресс-формы пресс-материалом сильно затрудняет создание приемлемой формы витков в заготовке.

Сказанное выше, несомненно, указыва0 ет на решающую роль в установлении механической прочности стеклопластиковых изоляторов упорядоченности стеклоарматуры в заготовке, а затем и в изделии, особенно в торцовых его частях. Хотя стеклянной

5 арматуры в торце изолятора (при нарушении длины) оказалось меньше нормы, однако эффект от упорядоченности стекла в торцах позволил все же обеспечить высокие в сравнении с прототипом механиче0 ские параметры изолятора Рр 2000 кгс.

Высокая степень упорядоченности стекла по всему объему пресс-массовой заготовки и стеклопластикового изделия позволяет в практике изготавливать

5 заготовки, из которых с помощью традиционной технологии формуются стеклопласти- ковые изделия с высокими механическими, электрическими и климатическими параметрами. Вполне реально массовое производ ство стеклопластиковых изоляторов с

весьма высокими параметрами. В случае ИКП реальная механическая прочность 2287 кгч. электрическая - 15 кВ и выше.

Использование предлагаемого способа получения заготовок в условиях промыш- ленности позволяет формовать стеклопла- стиковые изделия высокой механической и электрической прочности, заметно повысить герметичность изделий и их климатическую стойкость. Из всего изложенного следует, что в результате применения в практике предлагаемого решения ресурс изделий удваивается.

Экономический эффект в рублях связан с увеличением жизни изделия в эксплуата- ции в 2 и более раза, в практической возможности изготавливать изоляторы с номинальными (ГОСТовскими) характеристиками при двойном уменьшении расхода дорогостоящего пресс-материала ГА-4С.

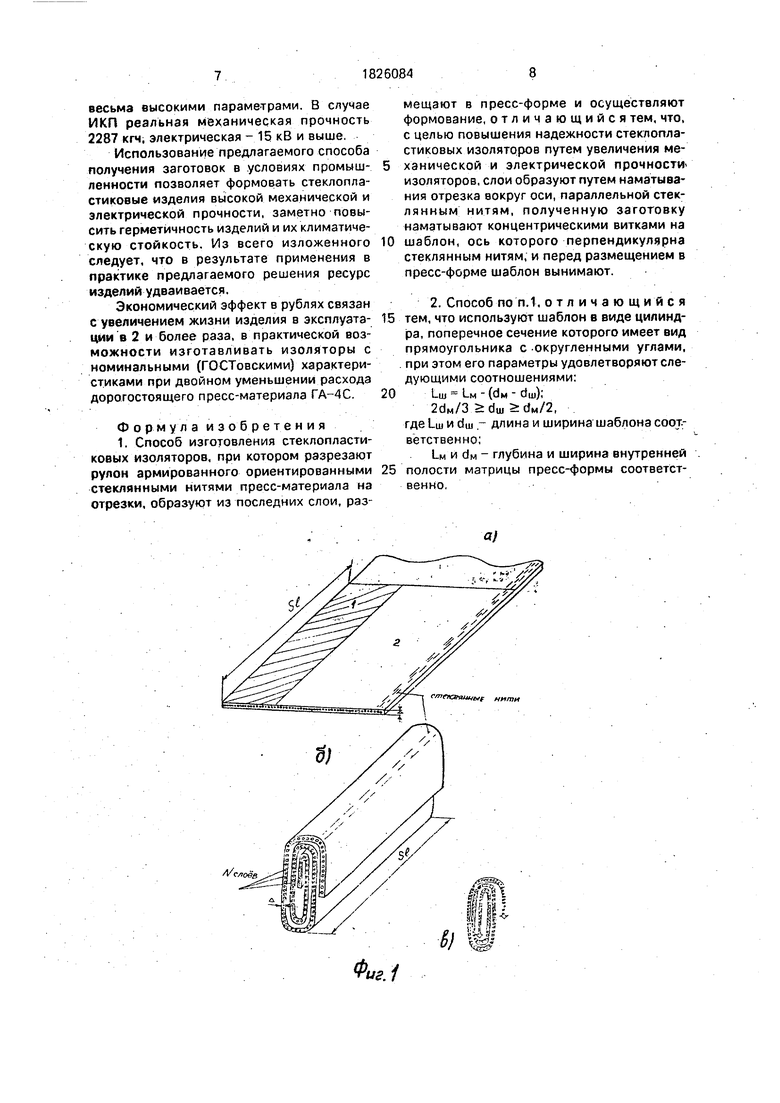

Формула изобретения 1. Способ изготовления стеклопласти- ковых изоляторов, при котором разрезают рулон армированного ориентированными стеклянными нитями пресс-материала на отрезки, образуют из последних слои, размещают в пресс-форме и осуществляют формование, отличающийся тем, что, с целью повышения надежности стеклопла- стиковых изоляторов путем увеличения механической и электрической прочности изоляторов, слои образуют путем наматывания отрезка вокруг оси, параллельной стеклянным нитям, полученную заготовку наматывают концентрическими витками на шаблон, ось которого перпендикулярна стеклянным нитям, и перед размещением в пресс-форме шаблон вынимают.

2. Способ по п.1,отличающийся тем, что используют шаблон в виде цилиндра, поперечное сечение которого имеет вид прямоугольника с округленными углами, при этом его параметры удовлетворяют следующими соотношениями:

LUJ 1-м - ( - dui);

2dM/3 dui5:dM/2t

где LUI и diu длина и ширина шаблона соответственно;

LM и dM - глубина и ширина внутренней полости матрицы пресс-формы соответственно,

| название | год | авторы | номер документа |

|---|---|---|---|

| Защитный кожух | 1979 |

|

SU942197A1 |

| ИЗОЛЯТОР С НЕОРГАНИЧЕСКИМ КОМПОЗИТНЫМ СТЕРЖНЕМ | 2007 |

|

RU2342724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С НАРУЖНЫМ СЛОЕМ ИЗ СТЕКЛОПЛАСТИКА | 1971 |

|

SU312763A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПОРНОЙ КОМБИНИРОВАННОЙ ТРУБЫ | 2012 |

|

RU2488732C1 |

| Высоковольтная диэлектрическая шпилька и способ её изготовления | 2023 |

|

RU2824317C1 |

| Формирующая головка для получения стеклопластиков | 1963 |

|

SU493366A1 |

| ОПОРНЫЙ ПОЛИМЕРНЫЙ ИЗОЛЯТОР УВЕЛИЧЕННОЙ ЖЕСТКОСТИ | 2006 |

|

RU2319241C1 |

| Гирлянда изоляторов и способ ее изготовления | 1977 |

|

SU1001194A1 |

| Устройство для изготовления армированныхСТЕКлОплАСТиКОВыХ издЕлий | 1979 |

|

SU793790A1 |

| ИЗОЛЯТОР С КОМПОЗИТНЫМ СТЕРЖНЕМ, АРМИРОВАННЫМ ВЫСОКОМОДУЛЬНЫМИ ОРГАНИЧЕСКИМИ ВОЛОКНАМИ | 2007 |

|

RU2328787C1 |

Изобретение относится к изготовлению пресс-массовых заготовок (например, из АГ- 4С) для формования стеклопластиковых изоляторов. Использование: электротехника контактная и подвесная арматура трамваем и троллейбусов. Сущность изобретения: определенным образом выбирают длину исходного отрезка заготовки и длину стекла в заготовке, складывают исходный отрезок параллельно стеклоармату- ре, навивают сложенный отрезок ленты на шаблон в форме прямоугольного параллелепипеда с поперечным сечением в виде прямоугольника, длинная сторона которого определяет длину заготовки. Подготовленная из пластмассы заготовка формируется в стеклопластиковый изолятор в пресс-форме с подогревом. 1 з.п. ф-лы, 4 ил.

1

Фиг.Ъ

A F

| Андреевская Г.Д | |||

| Высокопрочные ориентированные стеклопластики | |||

| М.: Наука, 1966 | |||

| Разборное колесо | 1921 |

|

SU370A1 |

| Пластмассы, 1971, isfc 12.C.15-18 | |||

| Механика полимеров | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Тарнопольский Ю.М | |||

| и др | |||

| Конструкционная прочность и деформативность стеклопластиков, Рига, Зинанта, 1966, с.260 | |||

| Типовая технологическая инструкция по формованию стеклопластиковых изоляторов | |||

| г.Невинномыск, Электромеханический завод | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

Авторы

Даты

1993-07-07—Публикация

1989-11-20—Подача