Изобретение относится к измерительной технике и может быть использовано в металлообработке при управлении процессом шлифования.

Цель изобретения повышение точности контроля.

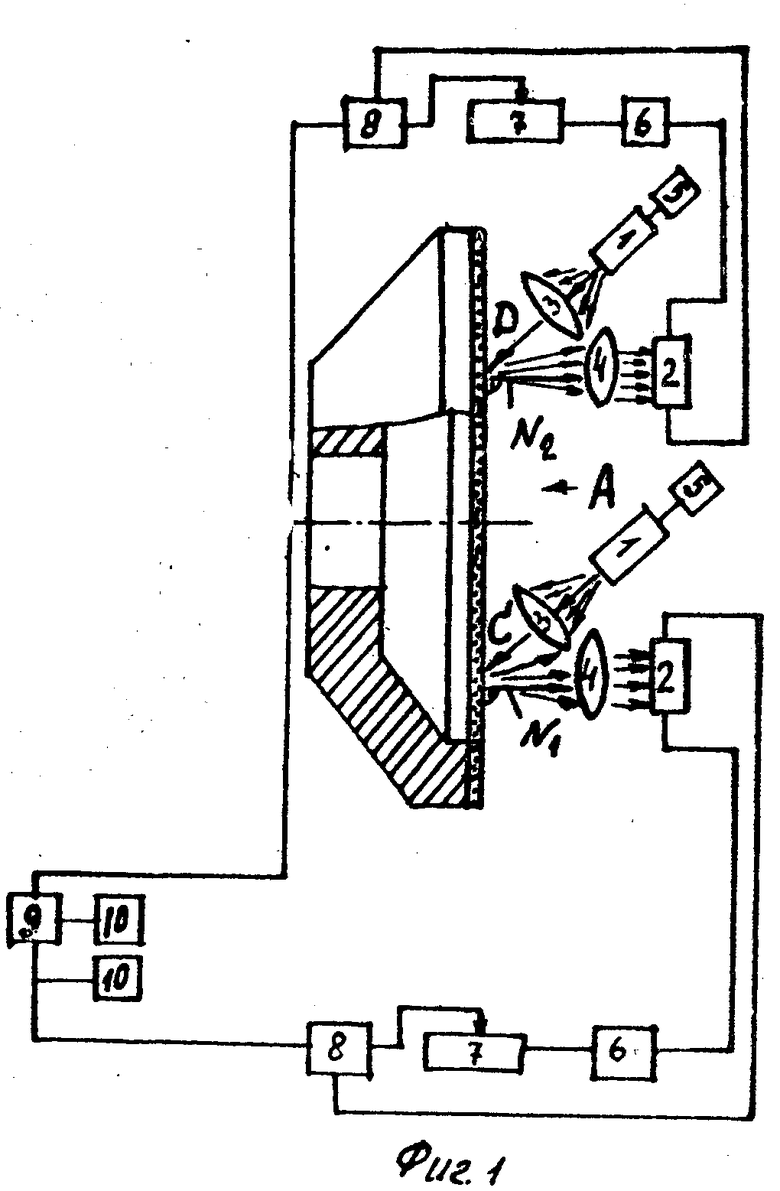

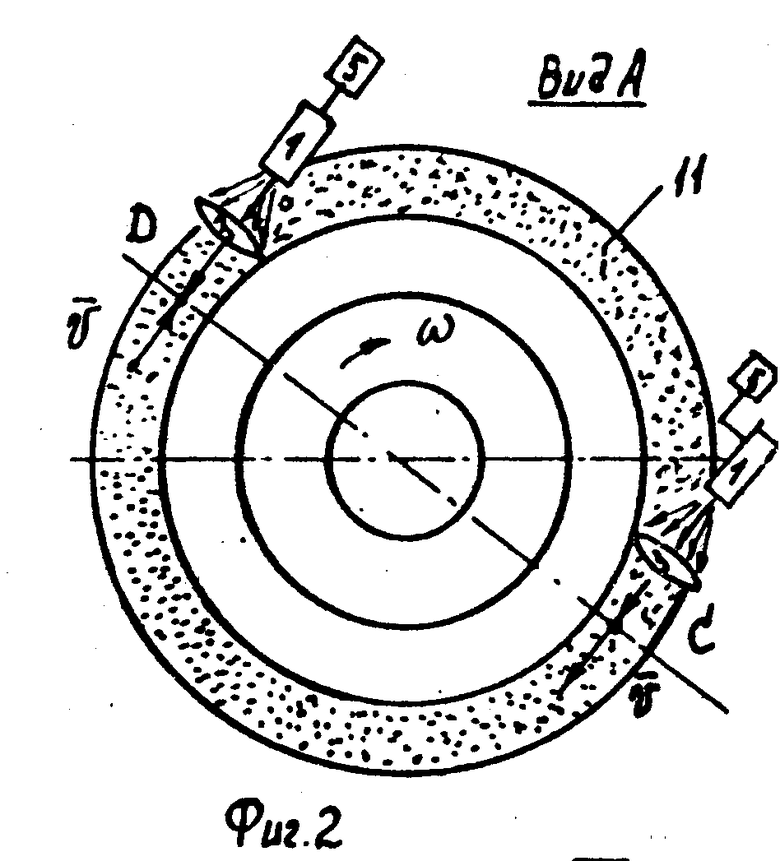

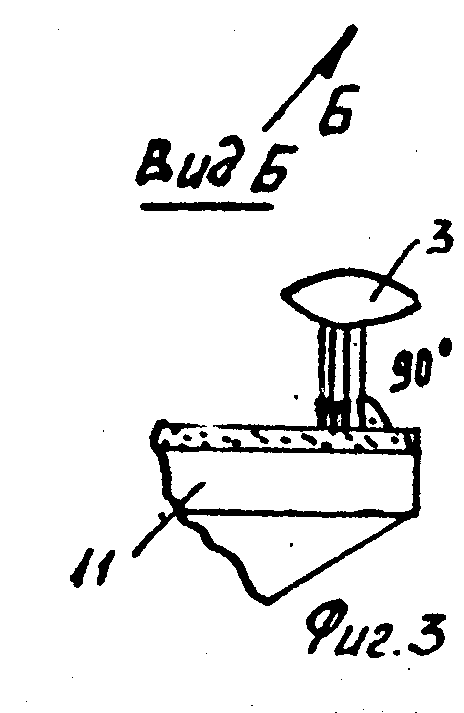

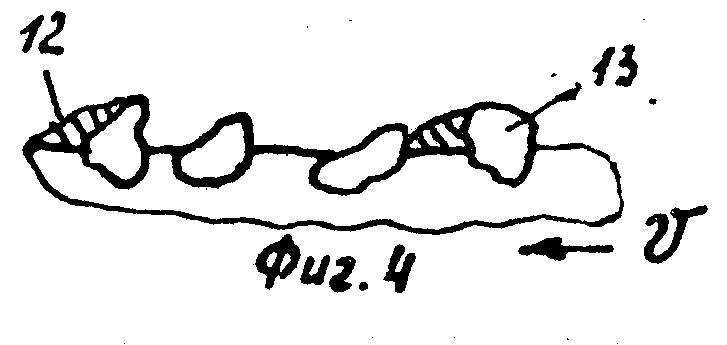

На фиг. 1 приведена схема реализации предлагаемого способа; на фиг. 2 вид по стрелке А на фиг. 1; на фиг. 3 вид по стрелке Б на фиг. 2; на фиг. 4 характер изменения рельефа поверхности.

Устройство, реализующее способ, состоит из двух идентичных устройств, каждое из которых включает в себя источник 1 света, фоторезистор 2, линзы 3 и 4, источники 5 и 6 стабилизированного питания, потенциометр 7 и усилитель 8. Кроме этого, устройство содержит блок 9 вычитания, два блока 10 сравнения.

По отношению к шлифовальному кругу 11 источники 1 установлены таким образом, что световые потоки от них проходят через тоски С и D к фоторезисторам 2, расположенным в плоскостях, содержащих нормали N1 и N2к рабочей поверхности круга в этих точках и вектор скорости резания  . Причем один из потоков подается в направлении векторов скорости резания, другой в противоположную.

. Причем один из потоков подается в направлении векторов скорости резания, другой в противоположную.

Способ осуществляют следующим образом.

Световые потоки одинаковой интенсивности от источников 1, записанных источниками 5 стабилизированного питания, через линзы 3 направляют под одинаковым углом падения больше 0 и меньше 90о в точки С и D. Рассеянные от поверхности части световых потоков фиксируются линзами 4 на поверхности фоторезисторов 2, электрическое сопротивление которых изменяется в зависимости от интенсивности этих потоков. Питание электрических цепей фоторезисторов 2 обеспечивается источниками 6 стабилизированного питания. Электрические сигналы, пропорциональные величине отраженного светового потока, сфокусированного на поверхность фоторезистора 2, подают через потенциометры 7 и усилители 8 на блоки 10 сравнения, где и производится оценка поступивших сигналов. Причем, на один из блоков 10 сравнения сигнал попадает через блок 9 вычитания, который определяет разницу величин электрических сигналов, соответствующую разнице интенсивностей отраженных световых потоков. Таким образом, оценка состояния рабочей поверхности круга производится по двум величинам электрических сигналов, один из которых соответствует общей характеристике состояния, определяемой шероховатостью поверхности, а другой величине оптической анизотропии, соответствующей степени сглаживания рельефа со стороны передней поверхности режущих зубьев. Оба параметра являются взаимосвязанными, и первый из них может рассматриваться при оценке состояния, как необходимое условие установленной режущей способности, а второй как достаточное для объективной оценки применительно к конкретным условиям обработки. При образовании локальных наростов 12 со стороны передней поверхности режущих зерен 13 на поверхности круга 11 возникает разница между отраженными световыми потоками, по величине которой и судят о сглаживании рельефа и уменьшении режущей способности круга.

П р и м е р. Контроль режущей способности шлифовального круга осуществляется при обработке инструментальной стали 9ХС, в частности при заточке по передней поверхности ножей бумагорезальных машин шлифовальным кругом следующей характеристики 12А2х45о 200х40х51х20х3 ЛКВ 200/160 МО4 100% с использованием электрохимического способа управления состоянием рабочей поверхности круга автономным катодом. В качестве технологической среды применяется 3-5%-ный раствор кальцинированной соды.

Для контроля состояния рабочей поверхности два лазерных источника света размещают относительно круга таким образом, что оба световых потоков с одинаковыми углами падения 45о образуют плоскость, содержащую вектор скорости резания и нормаль к поверхности на участках светового воздействия. По величине разницы отраженных световых потоков и значению величины отраженного потока, направленного вдоль вектора скорости резания, преобразованных в электрические сигналы, производится оценка работоспособности круга в текущий момент времени. После сравнения полученных данных с эталонными значениями предварительной тарировки и их анализа выдается команда на изменение интенсивности электрохимического воздействия: уменьшение или увеличение силы тока в цепи управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ И ПРАВКИ ШЛИФОВАЛЬНОГО АЛМАЗНОГО КРУГА НА МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 1990 |

|

SU1792022A1 |

| Способ контроля затупления шлифовальных кругов | 1974 |

|

SU526499A1 |

| АКТИВНЫЙ БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ШЛИФОВАННОЙ ПОВЕРХНОСТИ | 2000 |

|

RU2183313C2 |

| Способ измерения неровностей отражающей поверхности | 1984 |

|

SU1178576A1 |

| Устройство автоматического контроля процесса шлифования деталей | 1987 |

|

SU1504076A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТЬЮ АБРАЗИВНОГО КРУГА НА ТОКОПРОВОДЯЩЕЙ СВЯЗКЕ | 2004 |

|

RU2268119C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2018 |

|

RU2698490C1 |

| СПОСОБ ШЛИФОВАНИЯ С ПЕРИОДИЧЕСКОЙ ПРАВКОЙ КРУГА | 2010 |

|

RU2424103C1 |

| Устройство для анализа разнородных частиц, возникающих в процессе шлифования | 1986 |

|

SU1451589A1 |

| СПОСОБ ФОРМООБРАЗУЮЩЕЙ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА АЛМАЗНЫМИ РОЛИКАМИ НА ШЛИФОВАЛЬНЫХ СТАНКАХ С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ | 2015 |

|

RU2619544C2 |

Использование: измерительная техника, металообработка, при управлении процессом шлифования. Сущность: на рабочую поверхность круга одновременно подают два световых потока, распологая их под одинаковыми углами падения в плоскости, перпендикулярной рабочей поверхности круга. Один из световых потоков подают в направлении вектора скорости, а другой в противоположную сторону. Затупление круга определяют по разности величин зарегистрированных отраженных световых потоков. 4 ил.

СПОСОБ КОНТРОЛЯ РЕЖУЩЕЙ СПОСОБНОСТИ ШЛИФОВАЛЬНОГО КРУГА, по которому на рабочую поверхность круга направляют световой поток и определяют затупление круга по величине зарегистрированного отраженного светового потока, отличающийся тем, что, с целью повышения точности контроля, на рабочую поверхность круга направляют дополнительный световой поток, располагая упомянутые световые потоки с одинаковыми углами падения в плоскости, перпендикулярной рабочей поверхности круга, причем один из световых потоков подают в направлении вектора скорости резания, а другой в противоположную сторону и определяют затупление круга по разности величин зарегистрированных отраженных световых потоков.

| Авторское свидетельство СССР N 1352768, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-07-20—Публикация

1988-11-28—Подача