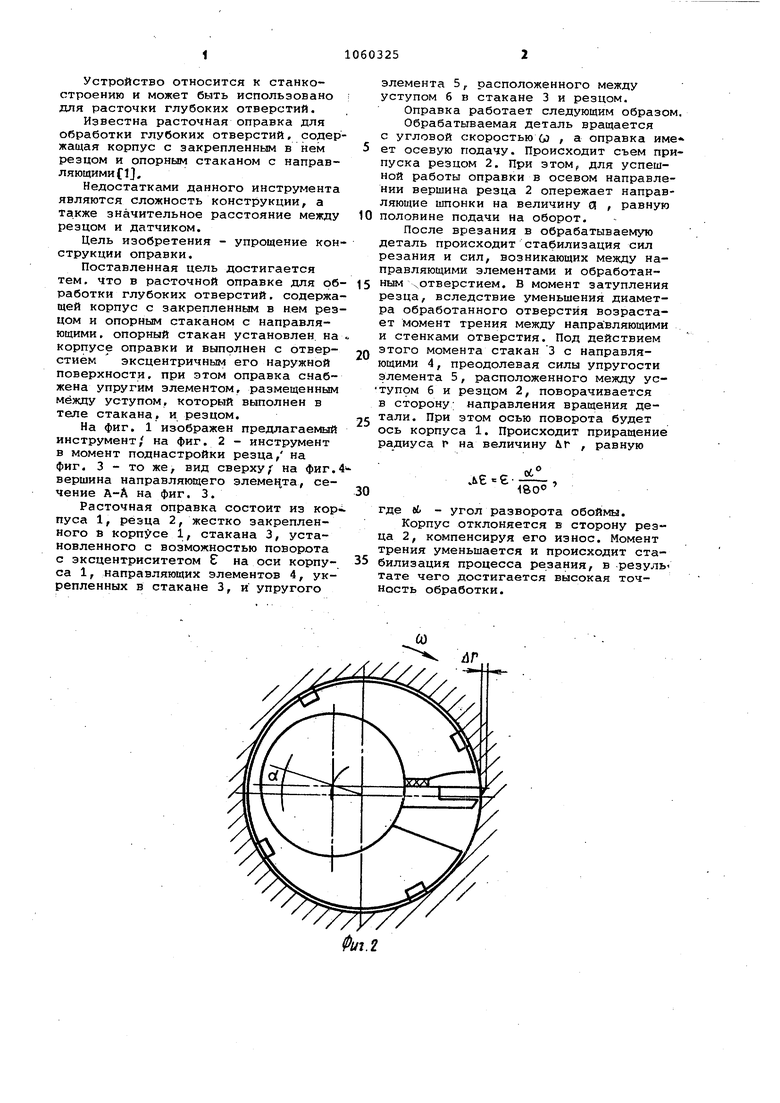

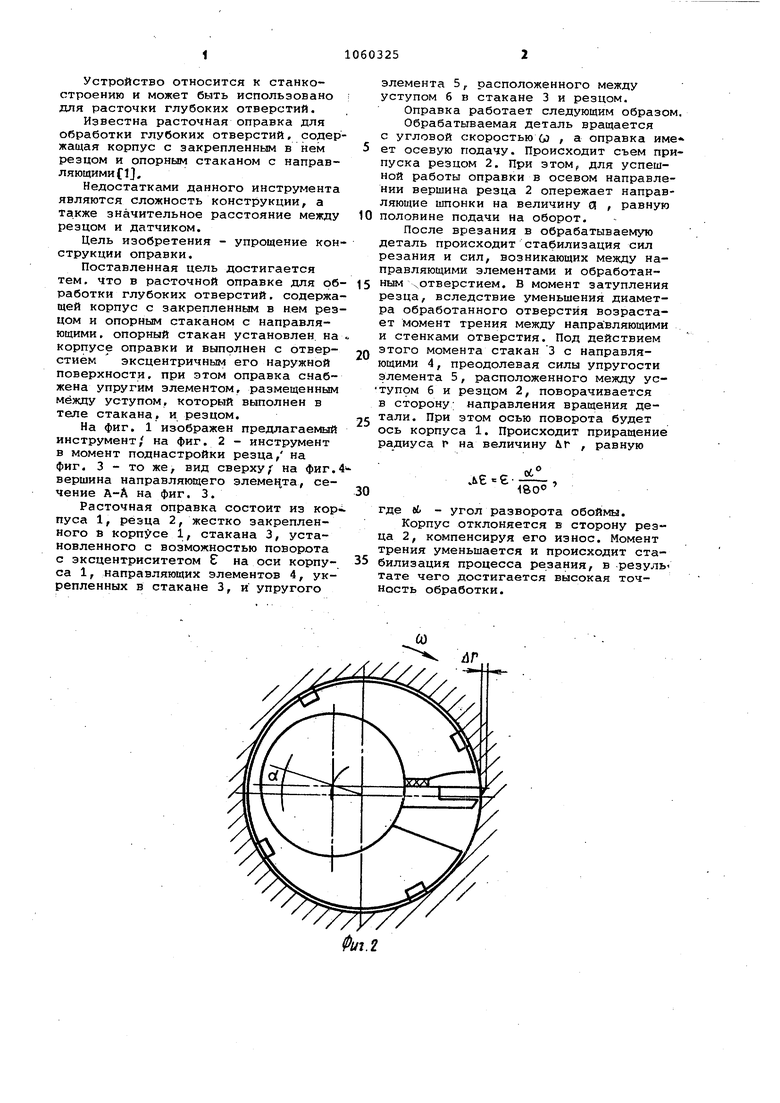

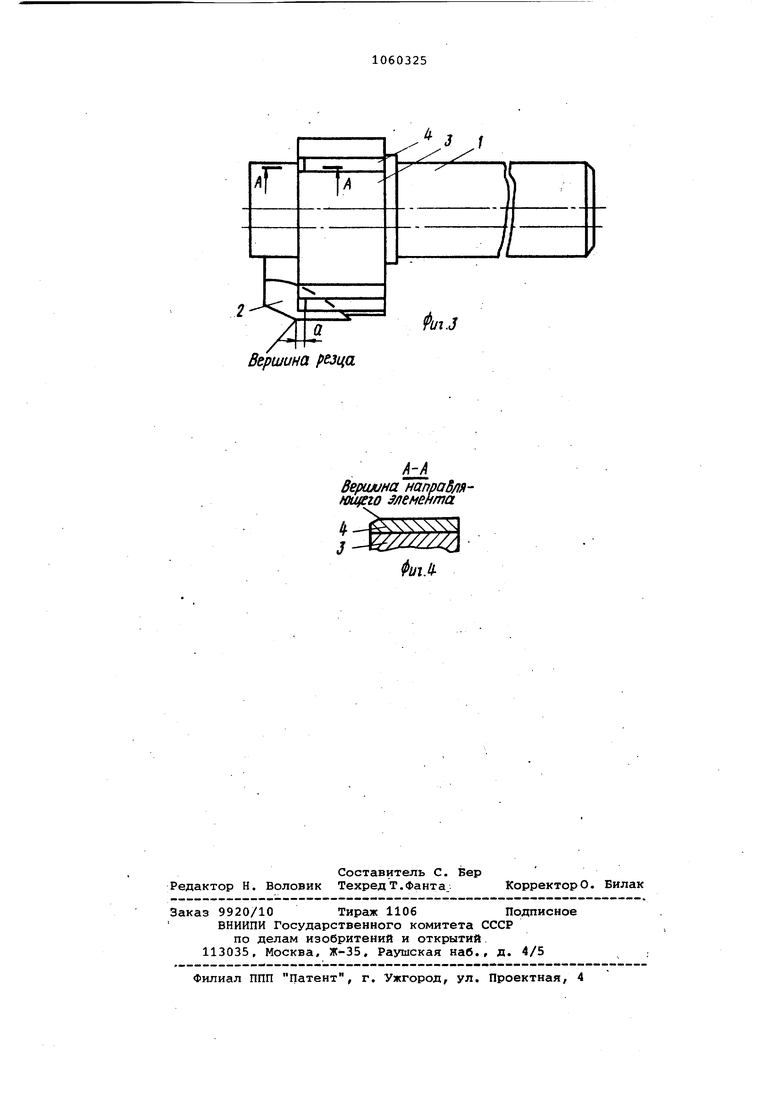

Устройство относится к станкостроению и может быть использовано для расточки глубоких отверстий. Известна расточная оправка для обработки глубоких отверстий, содер жащая корпус с закрепленным в нем резцом и опорным стаканом с направляющими flj. Недостатками данного инструмента являются сложность конструкции, а также значительное расстояние между резцом и датчиком. Цель изобретения - упрощение кон струкции оправки. Поставленная цель достигается тем, что в расточной оправке для об работки глубоких отверстий. содержа щей корпус с закрепленным в нем рез цом и опорным стаканом с направляющими, опорный стакан установлен, на корпусе оправки и выполнен с отверстием эксцентричным его наружной поверхности, при этом оправка снабжена упругим элементом, размещенным между уступом, который выполнен в теле стакана, и резцом. На фиг. 1 изображен предлагаемый инструмент/ на фиг. 2 - инструмент в момент поднастройки резца, на фиг. 3 - то же, вид сверху, на фиг. вершина направляющего элеме1|та, сечение А-А на фиг. 3. Расточная оправка состоит из кор пуса 1, резца 2, жестко закрепленного в корпусе 1, стакана 3, установленного с возможностью поворота с эксцентриситетом Е на оси корпуса 1, направляющих элементов 4, укрепленных в стакане 3, и упругого элемента 5,, расположенного между уступом б в стакане 3 и резцом. Оправка работает следующим образом. Обрабатываемая деталь вращается с угловой скоростью 60 / а оправка имеет осевую подачу. Происходит съем припуска резцом 2. При этом, для успешной работы оправки в осевом направлении вершина резца 2 опережает направляющие шпонки на величину б| , равную половине подачи на оборот. После врезания в обрабатываемую деталь происходит стабилизация сил резания и сил, возникающих между направляющими элементами и обработанным хотверстием. В момент затупления резца, вследствие уменьшения диаметра обработанного отверстия возрастает момент трения между направляющими и стенками отверстия. Под действием этого момента стакан 3 с направляющими 4, преодолевая силы упругости элемента 5, расположенного между уступом б и резцом 2, поворачивается в сторону; направления вращения детали. При этом осью поворота будет ось корпуса 1. Происходит приращение радиуса г на величину , равную где еЬ - угол разворота обоймы. Корпус отклоняется в сторону резца 2, компенсируя его износ. Момент трения уменьшается и происходит стабилизация процесса резания, в резульТате чего достигается высокая точность обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расточная оправка | 1976 |

|

SU560703A1 |

| Способ совмещения осей инструмента и обрабатываемой заготовки на расточном станке | 1982 |

|

SU1103958A1 |

| Расточная оправка | 1974 |

|

SU529908A1 |

| Устройство для обработки глубоких отверстий | 1982 |

|

SU1034871A1 |

| Расточная головка | 1979 |

|

SU1049195A2 |

| Расточная головка | 1982 |

|

SU1085687A1 |

| Устройство для обработки фасок на седлах клапанов | 1988 |

|

SU1618514A1 |

| РАСТОЧНАЯ ОПРАВКА | 2002 |

|

RU2227084C2 |

| Комбинированный инструмент для совмещенной обработки отверстий резанием и поверхностным пластическим деформированием к станку с системой автоматического регулирования | 1980 |

|

SU946075A1 |

| РАСТОЧНАЯ ГОЛОВКА | 1994 |

|

RU2104827C1 |

X

Т

Г

A/7.J

Вершина напраВляfOi io элемента

/ fxxxxxv jH

/Ь4

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Расточная оправка | 1974 |

|

SU529908A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-12-15—Публикация

1982-04-09—Подача