Известны гидравлические однопозиционные автоматизированные прессы, у которых подвеска прессформы выполнена на пружинах сжатия, создающих постоянное усилие сопротивления передвижению прессформы при прессовании.

Цель изобретения - обеспечить равномерную нропрессовку массы при изготовлении изделий различных типоразмеров. Достигается это тем, что для подвески «плавающей прессформы в нем применена система гидравлических цилиндров с широким диапазоном регулирования.

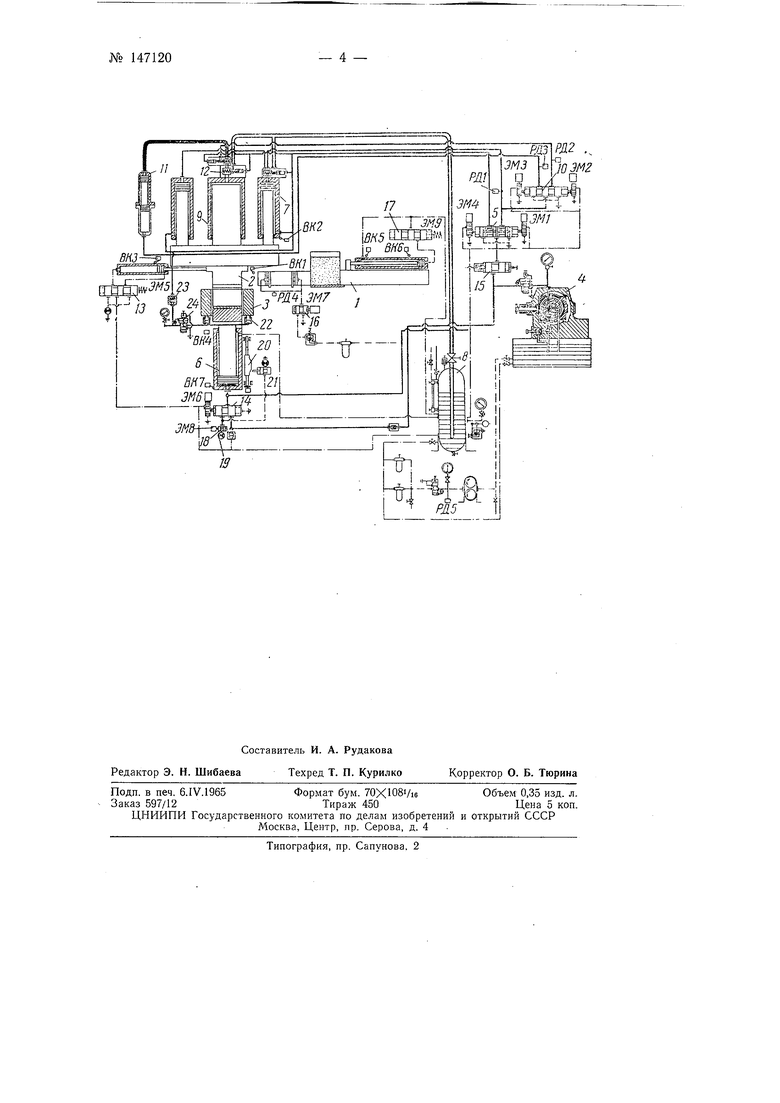

На чертеже представлена гидравлическая схема управления работой пресса.

Пресс работает следующим образом.

За исходное принято полож ение, в котором механизм / съема и засыпки находится на позиции съема, т. е. подушки механизма зажима и подвижный пресс-штемпель 2 находятся на оси прессования и прессформа 3 заполнена массой.

Насос 4 работает, и перекачиваемая им жидкость сбрасывается через открытый центр золотника 5. В этом исходном положении выталкиватель 6 опущен, подвижные части верхней прессующей группы находятся вверху.

Подвижный пресс-щтемпель на позиции прессования нажимает конечный выключатель, БХД который включает электромагнит ЭЛ4} (золотника 5) и сливает рабочую жидкость из полостей штоков боковых цилиндров 7, а в поршневые полости этих цилиндров и в центральный цилиндр 9 подается рабочая жидкость из наполнителя 8. Кроме того, в боковые цилиндры подается рабочая жидкость от насоса 4, которая производит прессование усилием до 125 г. Реле давления РД1, настро№ 147120

енное на давление 200 /сг/сж2, сработает и включит ЭМ2 (золотника 10}; золотник сместится влево и подключит к линии нагнетания насоса центральный рабочий цилиндр. Начинается следующая стунень прессования усилием до 588 г. При достижении во всех трех цилиндрах давления 200 кг/см2 сработает РД2, которое выключит ЭМ2 и включит ЭМЗ (золотника W). Золотник переместится в крайнее правое положение, подключит к линии нагнетания насоса мультипликатор П и одновременно отключит от линии нагнетания насоса центральный цилиндр пресса. Мультипликатор повышает давление с 200 до 440 кг/см, при этом осуществляется ступень прессования с усилием до 1000 т.

При достижении в центральном цилиндре давления 400 кг/см, что будет соответствовать 200 кг/см в линии нагнетания насоса, сработает РДЗ, которое включит реле времени, имеющее установку на необходимое время выдержки изделия под давлением. По окончании выдержки реле времени сработает, то есть выключит ЭМ1 и по окончании разгрузки главного цилиндра включит ЭМ4 (золотника 5). Разгрузка главного цилиндра происходит через специальный клапан 12 в мультипликатор (жидкость сливается из его цилиндра низкого давления через золотники 10 и 5). Подвижные части пресса давлением рабочей жидкости в штоковых полостях боковых цилиндров будут подниматься вверх. В конце хода вверх они включат конечный выключатель ВК2, который выключит ЭМ4 и ЭМЗ (золотников 5 и 10) и одновременно даст команду на ЭМ5 (золотника 13} на отвод пресс-щтемпеля.

Как только пресс-щтемпель сойдет с прессформы, он замкнет конечный выключатель ВКЗ, который включит электромагнит ЭМ6 (золотника 14}; золотник сместится вправо и подключит поршневую полость выталкивателя к давлению наполнителя. Этим давлением плунжер выталкивателя выберет все зазоры между ним и отпрессованным изделием.

При достижении в магистрали давления 10 кг/см сервоцилиндр золотника 15 преодолеет усилие пружины и сместит золотник вправо, и насос подаст жидкость в выталкиватель. Происходит выталкивание изделил. При падении давления в магистрали выталкивателя до 10 кг/см золотник 15 вернется под действием пружины в крайнее левое положение и вновь соединит насос со сливом. Процесс выталкивания оканчивается давлением наполнителя. Когда изделие будет выдано на позицию съема, выталкиватель замкнет конечный выключатель ВК4, который включит электромагнит ЭМ7 (золотника 16}. Прижимные подушки зажмут изделие. Надежность зажима фиксируется срабатыванием реле давления РД4, которое выключит электромагнит ЭМ6 и включит электромагнит ЭЛ15 (золотника /5).

Давлением неполнителя на штоковую полость выталкивателя жидкость из порщневой полости будет подаваться на слив через золотники 14 и J8, и дроссель 19. Дроссель настраивается на определенную скорость опускания выталкивателя. При опускании выталкиватель своим кронштейном начнет опускать шток и кулачок 20.

На определенной высоте, которая устанавливается, исходя из глубины засыпки, кулачок переместит золотник 21 и отключит поршневую полость цилиндра выталкивателя от сливной линии, а установленный параллельно конечный выключатель (на схеме не показан) включит электромагнит ЭМ9 (золотника 17}. Золотник 17 сместится влево и подаст давление наполнителя в поршневую полость цилиндров передвижения механизма съема и засыпки. На позиции засыпки в конце хода засыпное устройство замкнет конечный выключатель ВК5, который выключит электромагниты ЭМ7 (золотника 16} и ЭМ9 (золотника 17}. Через золотник 16 подушки зажимного устройства соединятся со сливом - подушки разожмутся и изделие освободится. Через золотник 77 соединяются со сливом поршневые полости цилиндров передвил ения засыпного устройства. Под действием давления наполнителя в штоковую полость механизм засыпки и съема возвращается в исходное положение.

В конце обратного хода механизм включит конечный выключатель БК6, который выключит электромагниты ЭМ8 (золотника 18) и ЭМ5 (золотника 13). Через золотник 18 и дроссель поршневая полость цилиндра выталкивателя соединяется со сливом, а так как штоковая полость выталкивателя соединена с наполнителем, то он опустится в исходное положение, где включит конечный выключатель ВК.7. Через зо-лотник 13 со сливом соединяется штоковая полость цилиндра передвижения выдвижного пресс-штемпеля, а его поршневая полость соединяется с наполнителем.

Пресс-штемпель возвращается в исходное положение на позицию прессования и замыкает конечный выключатель В/С/. Цикл повторяется. Цилиндры подвески прессформы 22 находятся под давлением, их магистраль заперта обратным клапаном 23, и давление в ней контролируется предохранительным клапаном 24.

При прессовании за счет трения массы о стенки прессформы создается усилие, которое стремится переместить прессформу вниз {надеть на нижний пресс-штемпель). Сопротивление продвижению прессформы создается усилием цилиндров подвески. Изменяя при помощи предохранительного клапана 24 давление в магистрали, можно регулировать усилие цилиндров подвески прессформы в зависимости от размера изделий и типа прессуемой массы.

Гидравлический однопозиционный пресс одностороннего прессования с «плавающей прессформой, верхним пресс-штемпелем, выталкивателем, съемником и загр узочной коробкой, отличающийся тем, что, с целью обеспечения равномерной пропрессовки массы при изготовлении изделий разных типоразмеров, в нем применена для подвески «плавающей пресс-формы система гидравлических цилиндров с широким диапазоном регулировки.

№ 147120

Предмет изобдетения L1 ..i;J Шр2 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| ГИДРОПРИВОД ПРЕСС-ШТЕМПЕЛЯ ПРЕССА | 1973 |

|

SU408823A1 |

| Гидравлический таблетировочный пресс | 1981 |

|

SU1006279A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU891482A1 |

| Автоматический формовочный агрегат | 1990 |

|

SU1827347A1 |

| Гидравлический пресс | 1990 |

|

SU1810224A1 |

| Литьевая машина | 1986 |

|

SU1361006A1 |

| ПРЕСС ГИДРАВЛИЧЕСКИЙ | 1971 |

|

SU308884A1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ПРЕССА | 2003 |

|

RU2250828C1 |

| Гидравлический пресс | 1973 |

|

SU654414A1 |

Авторы

Даты

1962-01-01—Публикация

1960-11-24—Подача