Изобретение касается управления технологическими процессами и может быть использовано при автоматизации процесса обжига клинкера в модуле обжига при производстве цемента.

Цель изобретения - повышение качества продукта за счет стабилизации его гранулометрического состава.

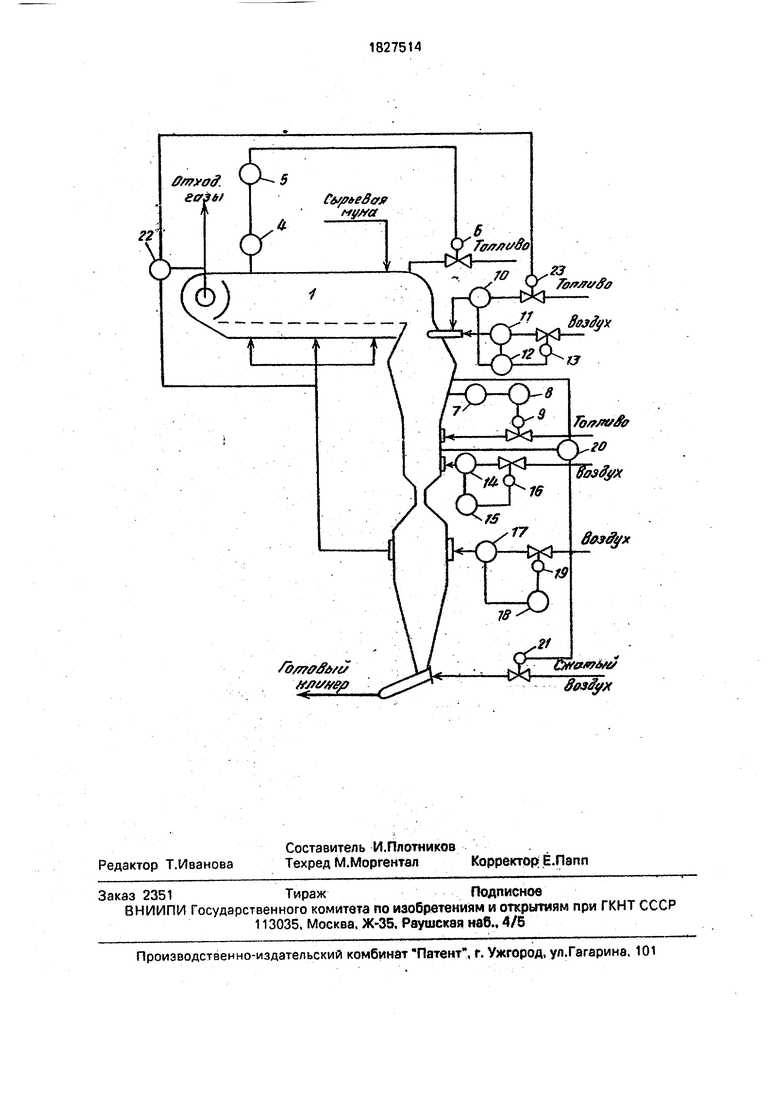

На чертеже представлена блок-схема устройства, реализующего способ.

Устройство для реализации способа управления процессом обжига включает модуль обжига, состоящий из гранулятора 1, реактора кипящего слоя 2 и холодильника 3. датчик 4 и регулятор 5 температуры внутри гранулятора, сигнал с которого поступает на исполнительный механизм 6, установленный на линии подачи топлива в гранулятор, датчик 7 и регулятор 8 температуры внутри реактора, сигнал с которого поступает на исполнительный механизм 9, установленный на линии подачи топлива в реактор, датчики расходов топлива 10 и воздуха 11,

регулятор соотношения топливо-воздух 12 и исполнительный механизм 13. установленный на линии подачи воздуха на аэродинамический шибер, датчик 14 и регулятор 15 расхода воздуха и реактор и исполнительный механизм 16, установленный на линии подачи воздуха в реактор, датчик 17 и регулятор 18 расхода воздуха в холодильнике и исполнительный механизм 19. установленный на линии подачи воздуха в холодильник, регулятор перепада давления 20, исполнительный механизм 21, установленные на линии выгрузки клинкера из холодильника, регулятор перепада давления 22 в грануляторе и исполнительный механизм 23, установленный на линии подачи топлива на аэродинамический шибер.

Система управления работает следующим образом.

Сигнал с датчика 4 температуры внутри гранулятора поступает на регулятор 5, вырабатывающий управляющий сигнал на исполнительный механизм 6, установленный

00

ю VJ

ся Ј

на линии подачи топлива в гранулятор. Температура внутри реактора стабилизируется цепочкой, состоящей из датчика температуры 7. регулятора температуры 8 и исполнительного механизма 9. Постоянство подачи воздуха в реактор обеспечивается контуром стабилизации (датчик 14 - регулятор 15 - исполнительный механизм 16) подачи воздуха, Аналогично контур (датчик 17- регулятор 18 - исполнительный механизм 19} обеспечивает постоянство подачи воздуха о холодильник. Размер частиц, поступающих из гранулятора в реактор, регулируется аэродинамическим шибером, установленным на выходе гранул из гранулятора. В аэродинамическом шибере поддерживается оптимальное соотношение топливо-воздух путем измерения датчиками 10 и 11 расходов топлива и воздуха и воздействия исполнительным механизмом 13 на расход воздуха в зависимости от регулятора соотношения 12, Таким образом, основным параметром, определяющим размер частиц на выходе из модуля, является подача топлива в аэродинамический шибер. Для ка- явственного проведения процесса грануляции необходимо стабилизировать гидродинамический режим в грануляторе и количество материала, находящегося в псевдоожиженном слое гранулятора. Ста- билизация данных параметров осуществляется за счет поддержания постоянного давления в грануляторе. Перепад давления поступающего воздуха и отходящих из него газов в грануляторе регулируется воздейст- вием исполнительного механизма 23 на подачу топлива на аэродинамический шибер в зависимости от сигнала с регулятора перепада давления 22. Так, в случае увеличения перепада давления, регулятор 22 вы- дает сигнал исполнительному механизму 23 на уменьшение подачи топлива в аэродинамический шибер.

Регулятор соотношения 12 зафиксирует уменьшение величины сигнала с датчика 10 расхода топлива и выдает сигнал исполнительному механизму 13 на снижение расхода воздуха, что приведет к уменьшению скорости газов в аэродинамическом шибере, а это. в свою очередь, дает возможность выйти из гранулятора частицам меньших размеров, тем самым произойдет частичная разгрузка гранулятора и перепад давления в нем снизится до требуемого уровня.

Обратные действия будут происходить в системе при отклонении перепада давления от заданного уровня в сторонууменьше- ния.

Стабилизация массы псевдоожиженно- го слоя в реакторе осуществляется путем воздействия исполнительного механизма на скорость выгрузки продукта в зависимости от сигнала и регулятора перепада давления 20. При повышении перепада давления внутри реактора происходит увеличение выгрузки продукта и наоборот.

Представленная система обладает высокой степенью надежности, избавлена от возможного оседания слоя в реакторе или грануляторе.

Качественный анализ работы системы показывает способность системы компенсировать поступающие возмущения, а стабилизация перепадов давления в грануляторе и реакторе позволяет поддерживать гранулометрический состав продукта и качество получающегося клинкера на заданном уровне.

Формула изобретения

Способ управления процессом обжига клинкера преимущественно в последовательно соединенных грануляторе и реакторе с аэродинамическим шибером между ними, включающий подачу воздуха и топлива на аэродинамический шибер и стабилизацию соотношения топливо-воздух путем изменения расхода воздуха, отличаю- щ и и с я тем, что, с целью повышения качества продукта путем стабилизации его гранулометрического состава, дополнительно измеряют перепад давлений поступающего в гранулятор воздуха и отходящих из него газов, подачу топлива на аэродинамический шибер ведут в обратно пропорциональной зависимости от перепада давления.

/Ofl ffffu/Ј/ /MK/#ff/

70/ГЖ&0

Зюддх

Toff/wfo

Ifofyx

etttfius

tiesfyx

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования процесса обжига клинкера в модуле обжига | 1991 |

|

SU1796855A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖИГА КЛИНКЕРА | 1992 |

|

RU2035679C1 |

| Способ автоматического управления процессом обжига клинкера во вращающейся печи | 1982 |

|

SU1043459A1 |

| Способ автоматического регулирования процессом грануляции кормового белка | 1983 |

|

SU1111006A1 |

| Способ автоматического управления колосниковым холодильником и устройство для его осуществления | 1981 |

|

SU962741A1 |

| Способ автоматического управления колосниковым холодильником | 1986 |

|

SU1456225A1 |

| Способ автоматического регулирования процесса обжига горнохимического сырья | 1981 |

|

SU987348A1 |

| Способ управления процессом обжига в реакторе кипящего слоя | 1989 |

|

SU1665209A1 |

| Система автоматического регулирования аэродинамического режима вращающейся печи | 1983 |

|

SU1099205A1 |

| Автоматизированный комплекс для обжига сырьевой смеси во вращающейся печи | 1978 |

|

SU665197A1 |

Использование: автоматизация процесса обжига клинкера преимущественно в последовательно соединенных грануляторе и реакторе с аэродинамическим шибером между ними. Сущность: подачу топлива на аэродинамический шибер ведут в обратно пропорциональной зависимости от перепада давления поступающего в гранулятор воздуха и отходящих от него газов. 1 ил.

| Способ автоматического регулиро-ВАНия пРОцЕССА ОбжигА гОРНО-ХиМичЕСКОгО СыРья | 1979 |

|

SU817454A2 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-07-15—Публикация

1991-03-04—Подача