Изобретение относится к области производства строительных материалов, в частности, к производству добавки к вяжущим, преимущественно портландцементам.

Целью изобретения является повышение активности добавки при одновременном снижении ее себестоимости за счет снижения топливно-энергетических затрат на производство.

Поставленная цель достигается тем, что в известном способе производства добавки к вяжущим путем обработки алюмосодержащего компонента раствором серной кислоты при температуре 75-100°С и выдержкой, алю- мосодержащий компонент предварительно смешивают с тонкоизмельченным стеклобоем при соотношении их в смеси, мас.%:

Алюмосодержащий компонент40-60

СтеклобойОстальное

и нагревают в атмосфере водяного пара, где стеклобой используют измельченным до фракции 30-60 мкм.

В качестве алюмосодержащего компонента используют отходы производства корунда, содержащие мас.%:

Углерод1,5-3

Оксид алюминияОстальное

или отходы вторичной переплавки алюминия, содержащие мас.%:

Двуокись титана25-45

Оксид кальция0,5-1,6

Двуокись кремния13-30

Оксид магния1,8-1.0

00

ю

00 00

сл со

Оксид железа18-32

Оксид алюминияОстальное,

или шлак ферросплавного производства, содержащий, мас.%:

Двуокись кремния18,0-21,2

Карбид кремния15,0-18,0

Оксид кальция17-25

Оксид алюминияОстальное

Смешивание алюмосодержащего компонента с тонкоизмельченным до фракции 30-60 мм стеклобоем и нагрев их в атмосфере водяного пара приводит к выделению в смеси щелочи (NaOH) и окиси кремния. Выделяющаяся щелочь, взаимодействуя с окисью алюминия, приводит ее в гидроксид алюминия, которые, легко соединяясь с серной кислотой, обеспечивают высокую суль- фатизацию добавки.

Тонкозернистая окись кремния, выделившаяся в смеси, при введении добавки в цемент, немедленно взаимодействуете находящимся так гидроксидом кальция с образованием гидроксиликатов кальция.

Повышенное содержание в добавке сернокислого алюминия и тонкоизмельченной двуокиси кремния обуславливает повы- шенную активность добавки, что подтверждается экспериментально повышением прочностных свойств портландцемента, а в который она была введена.

Оптимальное соотношение смешиваемых компонентов установлено экспериментально. Акт испытаний прилагается к материалам заявки.

Предлагаемый способ производства добавки обеспечивает существенное снижение ее себестоимости, так как в нем используется дешевое сырье - отходы промышленного производства, отход вторичной переплавки алюминия, шлак ферросплавного производства, отход производства корунда.

Кроме того, он не является энергоемким, так как в нем исключается высокотемпературный нагрев.

Опытно-промышленные испытания добавок, полученных предлагаемым способом, были осуществлены на Днепровском алюминиевом заводе. Алюмосодержащий компонент смешивали с измельченным стеклобоем в атмосфере водяного пара при температуре 100-120°С в лопастном смесителе с регулируемым температурным режимом. Затем в том же смесителе производили обработку раствором серной кислоты при температуре 75-100°С с последующей выдержкой 30-45 мин.

Кроме того, изменяли фракционный состав используемого стеклобоя.

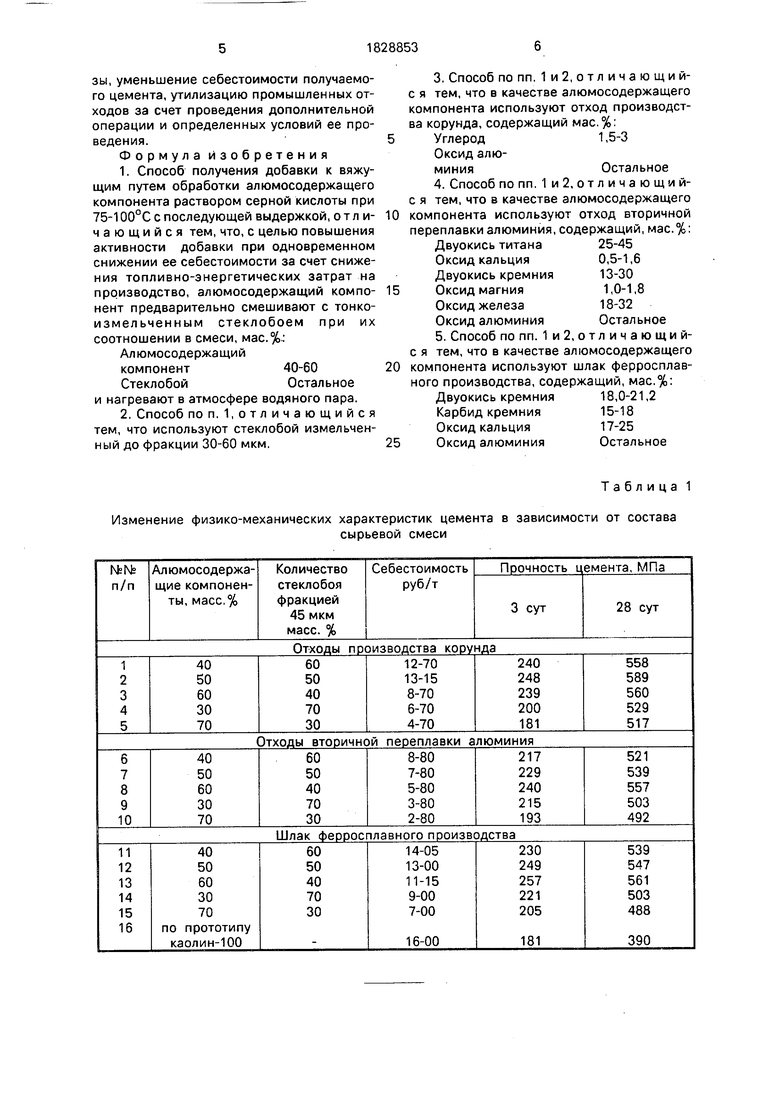

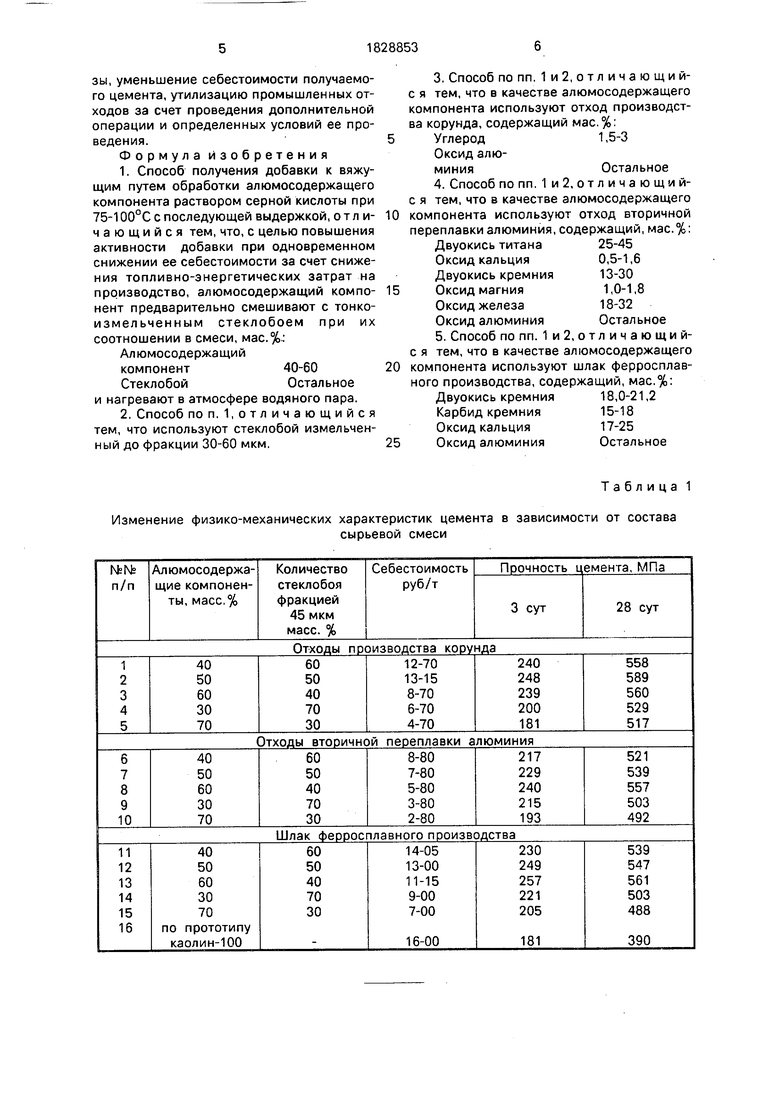

В табл.1 приведены результаты исследования физико-механических свойств пол- учаемого цемента в зависимости от изменения состава сырьевой смеси. В качестве алюмосодержащего компонента использовали отходы производства корунда, отходы вторичной переплавки алюминия, шлак ферросплавного производства и стеклобой, измельченный до оптимальной фрак0 ции-400мкм.

Анализируя прочностные показатели полученных цементов на третьим и на 28 сутки твердения можно сделать вывод, что оптимальным является смешивание алюмо5 содержащего компонента и стеклобоя в равном соотношении (опыты 2, 7, 12 табл.1), а также в пропорции 60% к 40% и 40% к 60% мас.% (опыты 1,3, 6, 8, 11,13табл.1), т.к. при этом достигается максимальная активность

0 добавки.

Предварительное смешивание компонентов в соотношении 30 к 70 и 70 к 30 мас.% не обеспечивает необходимое повышение активности добавки, что подтвержда5 ется низкими показателями прочности получаемого цемента.

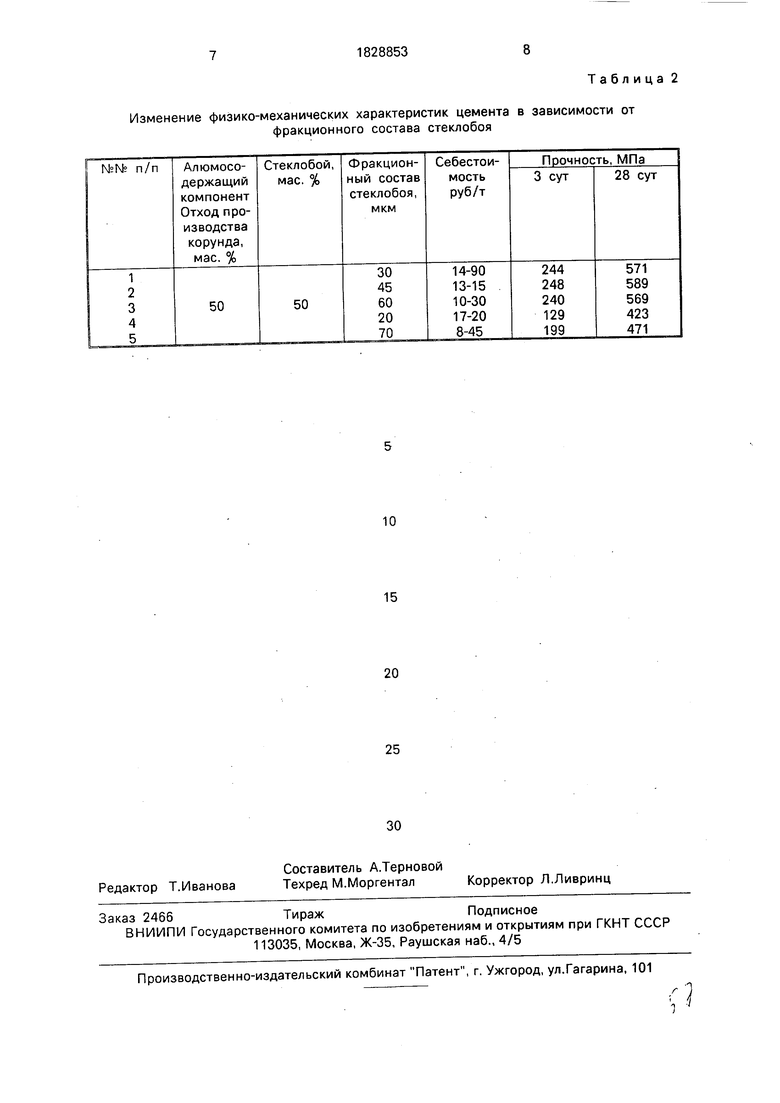

Экспериментально установлен оптимальный фракционный состав стеклобоя 30- 60 мкм,

0 Опыты показали (табл.2), что при предварительном смешивании оптимального количества алюмосодержащего компонента и стеклобоя, наиболее эффективным является смешивание со стеклобоем, измельченным

5 до фракции 30, 45, 60 мкм (опыты 1, 2, 3 табл.2).

В этом случае добавка имеет наивысшую активность, а полученный цемент отличается высокой прочностью как на 3, так и

0 на 28 сутки твердения.

Использование же стеклобоя, измельченного до фракции 20 мкм, существенно повышает стоимость за тонну полученного материала и резко снижает активность до5 бавки, что подтверждается прочностными показателями цемента, особенно на третьи сутки твердения (опыт 4, табл.2).

В этом случае смешивания со стеклобоем, измельченным до фракции 70 мкм, даже

0 при относительном снижении стоимости за тонну, активность добавки является недостаточной, прочностные показатели цемента не удовлетворяют предъявляемым требованиям (опыт 5, табл.2).

5 Использование предлагаемого способа получения добавки позволяет обеспечить следующие преимущества: снижение себестоимости добавки, снижение затрат электроэнергии; снижение загрязнения окружающей среды, расширение сырьевой базы, уменьшение себестоимости получаемого цемента, утилизацию промышленных отходов за счет проведения дополнительной операции и определенных условий ее проведения.

Формула изобретения

1.Способ получения добавки к вяжущим путем обработки алюмосодержащего компонента раствором серной кислоты при 75-100°С с последующей выдержкой, отличающийся тем, что, с целью повышения активности добавки при одновременном снижении ее себестоимости за счет снижения топливно-энергетических затрат на производство, алюмосодержащий компонент предварительно смешивают с тонкоизмельченным стеклобоем при их соотношении в смеси, мас.%,1

Алюмосодержащий компонент40-60

СтеклобойОстальное

и нагревают в атмосфере водяного пара.

2.Способ поп, 1,отличающийся тем, что используют стеклобой измельченный до фракции 30-60 мкм.

3.Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве алюмосодержащего компонента используют отход производства корунда, содержащий мас.%

Углерод1,5-3

Оксид алюминияОстальное

4.Способ по пп. 1 и 2, отличающий- с я тем, что в качестве алюмосодержащего

компонента используют отход вторичной переплавки алюминия, содержащий, мас.%: Двуокись титана25-45

Оксид кальция0,5-1,6

Двуокись кремния13-30

Оксид магния1,0-1,8

Оксид железа18-32

Оксид алюминияОстальное

5.Способ по пп. 1 и 2, о т л и ч а ю щ и й- с я тем, что в качестве алюмосодержащего

компонента используют шлак ферросплавного производства, содержащий, мас.%: Двуокись кремния18,0-21,2

Карбид кремния15-18

Оксид кальция17-25

Оксид алюминияОстальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения добавки к вяжущим | 1991 |

|

SU1791412A1 |

| ФОРМОВОЧНАЯ СМЕСЬ | 1999 |

|

RU2179960C2 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| УНИВЕРСАЛЬНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПРОИЗВОДСТВА БРИКЕТОВ | 2001 |

|

RU2174560C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ АЛЮМИНИЕВОГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 1997 |

|

RU2137852C1 |

| Способ переработки алюминиевого шлака литейного производства | 2024 |

|

RU2833613C1 |

| РАСШИРЯЮЩАЯ ДОБАВКА К ЦЕМЕНТУ | 2008 |

|

RU2362747C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 2006 |

|

RU2312091C1 |

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

Использование: производство добавки к вяжущим, преимущественно портландце- ментам. Сущность: при получении добавки к вяжущим 40-60 мас.% алюмосодержащего компонента смешивают с 60-40 мас.% измельченного стеклобоя фракции 30-60 мкм, нагревают в атмосфере водяного пара при 100-120°С, затем обрабатывают раствором серной кислоты при температуре 75- 100°С с последующей выдержкой 30-45 мин, в качестве алюмосодержащего компонента используют либо отход производства корунда, содержащий углерод 1,5-3 мас.% и оксид алюминия - остальное, либо отход вторичной переплавки алюминия, содержащий двуокись титана 25-45 мас.% оксид кальция 0,5-1,6 мас.% двуокись кремния 13-30 мас.%, оксид магния 1,0-1,8, оксид железа 18-32, оксид алюминия - остальное, либо шлак ферросплавного производства, содержащий двуокись кремния 18,0-21,2, карбид кремния 15,0-18,0, оксид кальция 17-25, оксид алюминия остальное. Прочность цемента с добавкой в 3-х суточном возрасте 217-257 МПа, в 28 суточном возрасте 521-589 МПа. сл с

Таблица 1

Изменение физико-механических характеристик цемента в зависимости от состава

сырьевой смеси

Изменение физико-механических характеристик цемента в зависимости от

фракционного состава стеклобоя

Таблица 2

| Дмитриев A.M., Юдовик Б.Э., Власова М.Т., Сазонова Л.М | |||

| Гидратация и твердение вяжущих | |||

| Гидратация цементов с крен- тами, Львов, 1981, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Использование отходов в цементной промышленности | |||

| Труды института НИИце- мент, 1982, вып | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1993-07-23—Публикация

1991-02-25—Подача