Изобретение относится к области производства строительных материалов, в частности, к производству гидратационных щелочноземельных вяжущих, преимущественно портландцементов.

Известен способ получения добавки к вяжущим путем перемешивания алюмосодержащего компонента - каолина с сернокислым железом в соотношении 2:1 с последующим нагревом до 250-300°С.

Его недостатками являются: ограниченная активность добавки и в результате низкая прочность получаемого портландцемента, высокая себестоимость добавки.

Недостаточная активность добавки обуславливает низкую способность схватывания и твердения портландцемента, что снижает его прочность..

Кроме того, способ получения добавки включает нагрев смеси до 250-300°С. При такой температуру повышается агрессивность и токсичность сернокислого железа, что затрудняет его транспортировку и создает ухудшение экологической обстановки. . :

Наиболее близким по технической сущности и достигаемому результату к предлагаемому техническому решению является способ получения добавки к вяжущим путем обработки алюмосодержащего компонента - каолина раствором серной кислоты при

3

SW

7Q-100°C и выдержки при этой температуре в течение 0,5-0,75 ч.

Причем перед обработкой каолина раствором 30%-ной серной кислоты проводят нагрев до 600-750°С.

К недостаткам этого способа относится: низкая активность добавки; большие топливно-энергетические затраты на нагрев до 600-750°С, что удорожает производство добавки, повышает ее себестоимость.

Кроме того, качество вяжущих, особенно портландцементов, полученных с использованием известной добавки, является неудовлетворительным. Они имеют низкую скорость схватывания и твердения, недостаточную прочность в ранние сроки твердения.. .

Цель изобретения - повышение активности добавки при одновременном снижении ее себестоимости за счет уменьшения топливно-энергетических затрат на ее производство и применение более дешевых компонентов. .

Поставленная цель достигается тем, что в известном способе получения добавок к вяжущим, в частности, к портландцемен- там, путем обработки алюмосодержащего компонента раствором серной кислоты при 70-100°С с последующей выдержкой при этой температуре, 60-90 мас.% алюмосодержащего компонента предварительно обрабатывают 10-40 мае, % щелочного отхода производства технической соды.

Выдержку при 70-100°С с раствором серной кислоты осуществляют в течение 1- 1,5ч;

Щелочной отход производства технической соды содержит, мас.%:

Гидроксид натрия12-18 Гидроксид кальция 16-13 Карбонат кальция 20-25 Сульфат натрия 20-25 Вода Остальное В качестве .алюмосодержащего компонента может быть использован отход производства силумина, содержащий, мас.%: Двуокись кремния 21-28 Оксид алюминия 52-60 Оксид железа 0,5-0,6 Двуокись титана 0,3-0,4 Оксид кальция 0,4-0,6 Углерод . Остальное Кроме того, в качестве алюмосодержа щего компонента может.быть использован отход производства корундов, содержащий, мас.%:

.Углерод1,5-3 Оксид алюминия Остальное Дополнительная обработка алюмосодержащего компонента щелочным отходом

производства технической соды приводит к переводу соединений алюминия, содержащихся в алюмосодержащем компоненте, в гидратные формы алюминия.

Последующая сульфзтизация полученного продукта обеспечивает получение повышенного содержания в добавке сернокислого алюминия и остатка непрореагировавшего алюмосиликатного компо0 нента.

Повышенное содержание в добавке сернокислого алюминия обуславливает повышение активности добавки, что подтверждается экспериментально повышением

5 прочностных свойств портландцемента, в который она была введена.

Предлагаемый способ получения добавки обеспечивает существенное снижение ее себестоимости, так как в нём используются

0 дешевое сырье - отходы промышленного производства. Кроме того, в нем исключается высокотемпературный нагрев, что обеспечивает снижение себестоимости добавки за счет снижения энергоемкости способа.

5Пример. Алюмосодержащий компонент сначала обрабатывали щелочным отходом производства технической соды, а затем раствором серной кислоты. При дози- ровании отхода серной кислоты учитывали

0 влажность исходных продуктов, а также требования техники безопасности. Процесс перемешивания осуществляли в лопастном смесителе с регулируемым режимом термообработки при 70-100°С. Время перемеши5 вания составляло 35-45 мин.

В ходе испытаний по известным методикам определялся фракционный состав отходов, усвоение рассевом на ситах остаточной серной кислоты при вызревании

0 готового продукта.

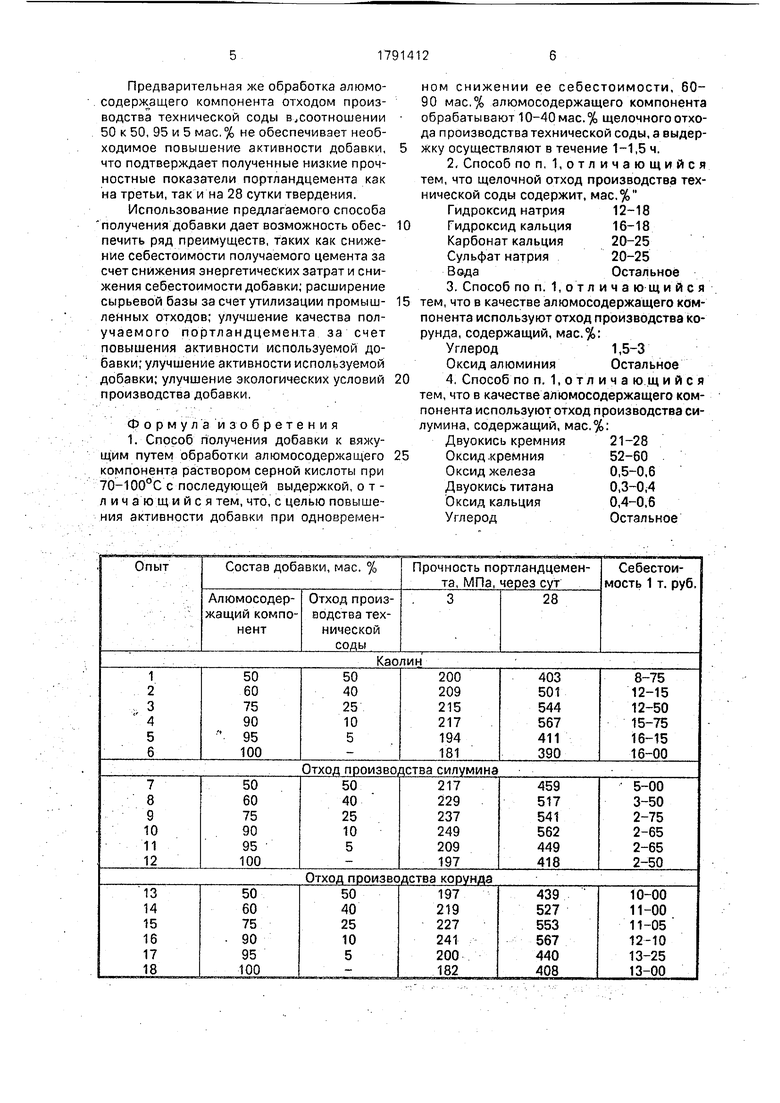

В качестве алюмосодержащего компо- нента применяли: каолин; отходы производства силумина, отходы производства корунда.

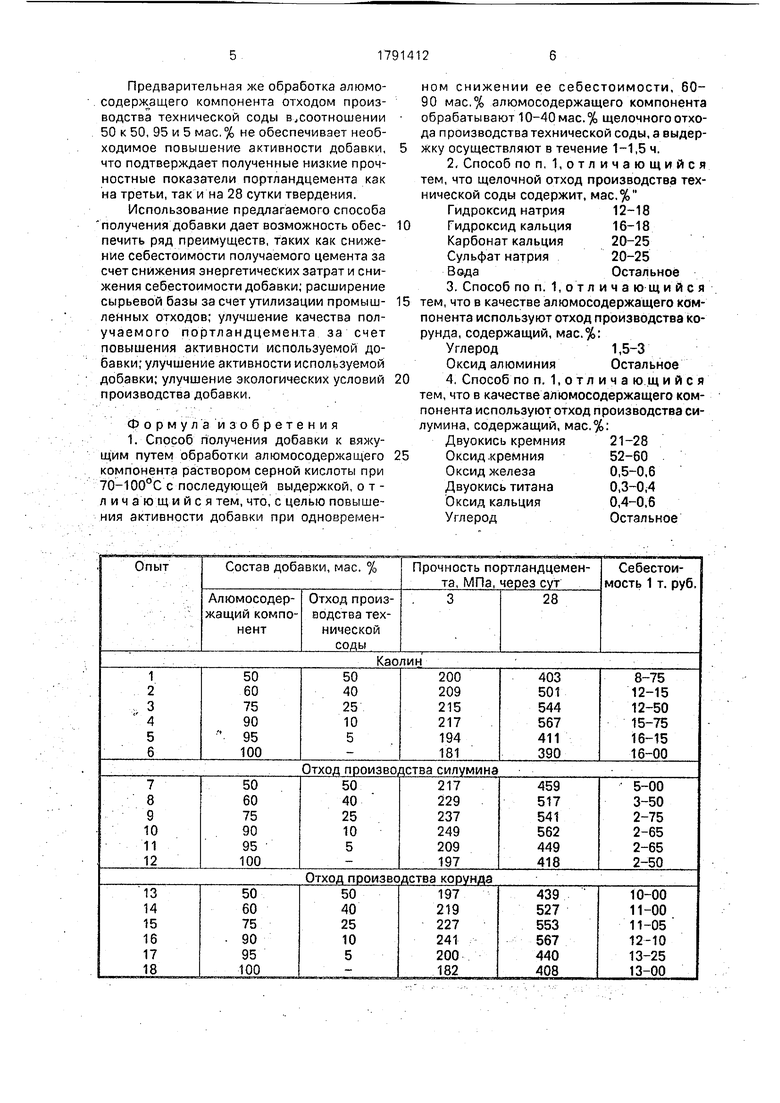

5 В таблице приведены сравнительные данные исследований свойств портландцементов, в которые введены добавки, полученные предлагаемым способом с разными алюмосодержащими компонента0 ми. Анализ полученных данных показывает, что оптимальным является предварительная обработка алюмосодержащего компонента отходом производства технической соды.в соотношении 60 мае,% - 40 мас.%,

5 75 мас.% и-25 мас.%, 90 мас.% - 10 мас.% соответственно, так как при эточм достигается максимальная активность добавки, что подтверждается повышением прочностных свойств портландцементов, в которые ока вводилась.

Предварительная же обработка элюмо- содержащего компонента отходом производства технической соды в,,соотношении 50 к 50, 95 и 5 мас,% не обеспечивает необходимое повышение активности добавки, что подтверждает полученные низкие прочностные показатели портландцемента как на третьи, так и на 28 сутки твердения.

Использование предлагаемого способа получения добавки дает возможность обес- лечить ряд преимуществ, таких как снижение себестоимости получаемого цемента за счет снижения энергетических затрат и снижения себестоимости добавки; расширение сырьевой базы за счет утилизации промыш- ленных отходов; улучшение качества получаемого портландцемента за счет повышения активности используемой добавки; улучшение активности используемой добавки; улучшение экологических условий производства добавки.

Формул а изобретения 1. Способ получения добавки к вяжущим путем обработки алюмосодержащего компонента раствором серной кислоты при 70-100°С с последующей выдержкой, о т - л и ч а ючц-и и с я тем, что, с целью повышения активности добавки при одновременном снижении ее себестоимости, 60- 90 мас,% алюмосодержащего компонента обрабатывают 10-40 мае. % щелочного отхода производства технической соды, а выдержку осуществляют в течение 1-1,5 ч.

2. Способ поп, 1,отличающийся тем, что щелочной отход производства технической соды содержит, мас.% Гидроксид натрия12-18 Гидроксид кальция 16-18 Карбонат кальция 20-25 Сульфат натрия 20-25 Вода Остальное

3. Способ по п. 1, о т л и ч а ю щи и с я тем, что в качестве алюмосодержащего компонента используют отход производства корунда, содержащий, мас.%:

Углерод1,5-3 Оксид алюминия Остальное

4. Способ по п. 1, отл и ч а ю щи И с я тем, что в качестве алюмосодержащего компонента используют отход производства силумина, содержащий, мас.%:

Двуокись кремния Оксид .кремния Оксид железа Двуокись титана Оксид кальция Углерод

21-28

52-60

0,5-0,6

0,3-0,4

0,4-0,6

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения добавки к вяжущим | 1991 |

|

SU1828853A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО СО СВОЙСТВАМИ САМООЧИЩЕНИЯ ИЗ ОТХОДОВ ПРОИЗВОДСТВА ДИОКСИДА ТИТАНА | 2023 |

|

RU2812750C1 |

| АКТИВНАЯ МИНЕРАЛЬНАЯ ДОБАВКА ДЛЯ ЦЕМЕНТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2581437C1 |

| СОСТАВ ТАМПОНИРУЮЩЕГО ДЕЙСТВИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2341624C2 |

| Композиция для изготовления водостойких облицовочных гипсовых изделий | 2022 |

|

RU2787245C1 |

| СПОСОБ УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД, СОДЕРЖАЩИХ СМЕСИ ГИДОКСИДОВ И/ИЛИ ГИДРОКСОКАРБОНАТОВ ТЯЖЕЛЫХ МЕТАЛЛОВ | 1996 |

|

RU2125542C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕЛКОДИСПЕРСНЫХ НАТРИЙ-ФТОР-УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2009 |

|

RU2393241C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСШИРЯЮЩЕЙСЯ ЦЕМЕНТНОЙ СМЕСИ | 2018 |

|

RU2694653C1 |

| БЕТОННАЯ СМЕСЬ | 2011 |

|

RU2461524C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТРАБОТАННЫХ СЕРНОКИСЛЫХ РАСТВОРОВ ТРАВЛЕНИЯ МЕТАЛЛОВ | 2020 |

|

RU2740063C1 |

Использование: производство строительных материалов. Сущность: способ получения добавки к вяжущим включает обработку 60-90 мас.% алюмосодержащего ком. - - 2 : . ; . понента, 10-40 мас.% щелочного отхода производства технической соды с последующей обработкой раствором серной кислоты при 70-100°С и выдержкой в течение 1-1,5 ч, причем щелочной отход производства технической соды содержит, мас.%: гид- роксид натрия 12-18, гидроксид кальция 16-18, карбонат кальция 20-25, сульфат натрия 20-25, вода остальное, а в качестве алюмосодержащего компонента используют отход производства корунда, содержащий, мае.ч: углерод 1,5-3 мас.%, оксид алюминия - остальное или отход производства силумина, содержащий, мас.%: двуокись кремния 21-28, оксид алюминия 52-60, оксид железа 0,5-0,6, двуокись титана 0,3-0,4, оксид кальция 0,4-0,6, углерод - остальное, Портландцементы с использованием данной добавки характеризуются прочностью через 3 суток - 229-249 МПа, через 28 суток - 517-562 МПа. 3 з.п( ф-лы, 1 табл.

| Дмитриев A.M., Юдовик Б.Э., Власова М.Т., Сазонова Л.М | |||

| Гидратация и твердение вяжущих | |||

| Гидратация цементов с крен- тами | |||

| Львов, 1981, с.11 | |||

| Использование отходов в цементной промышленности | |||

| - Труды института НИИ- .цемент | |||

| - М., 1982, вып | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

Авторы

Даты

1993-01-30—Публикация

1991-02-25—Подача