Изобретение относится к области обработки металлов давлением и может быть использовано во всех отраслях народного хозяйства, где требуется выполнение внутренних резьб на заготовках, имеющих цилиндрическую или ступенчатую по форме полость.

Цель изобретения - расширение технологических возможностей для формирования внутренних резьб на длинномерных заготовках, имеющих ступенчатую полость.

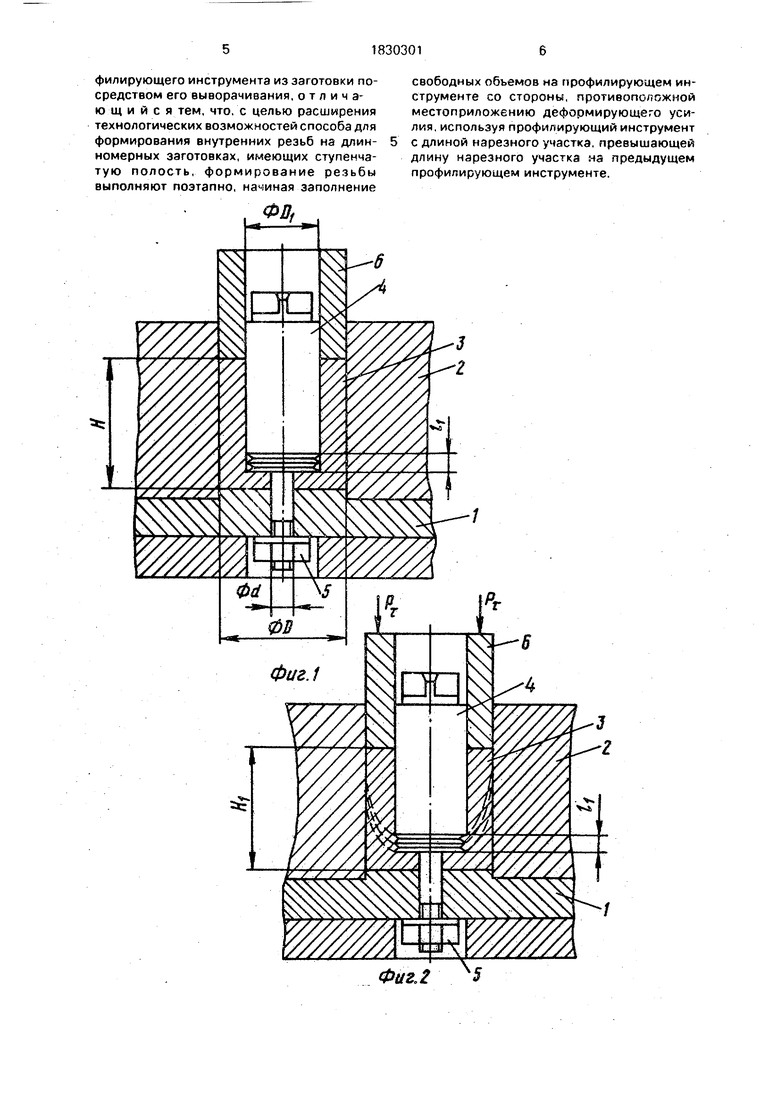

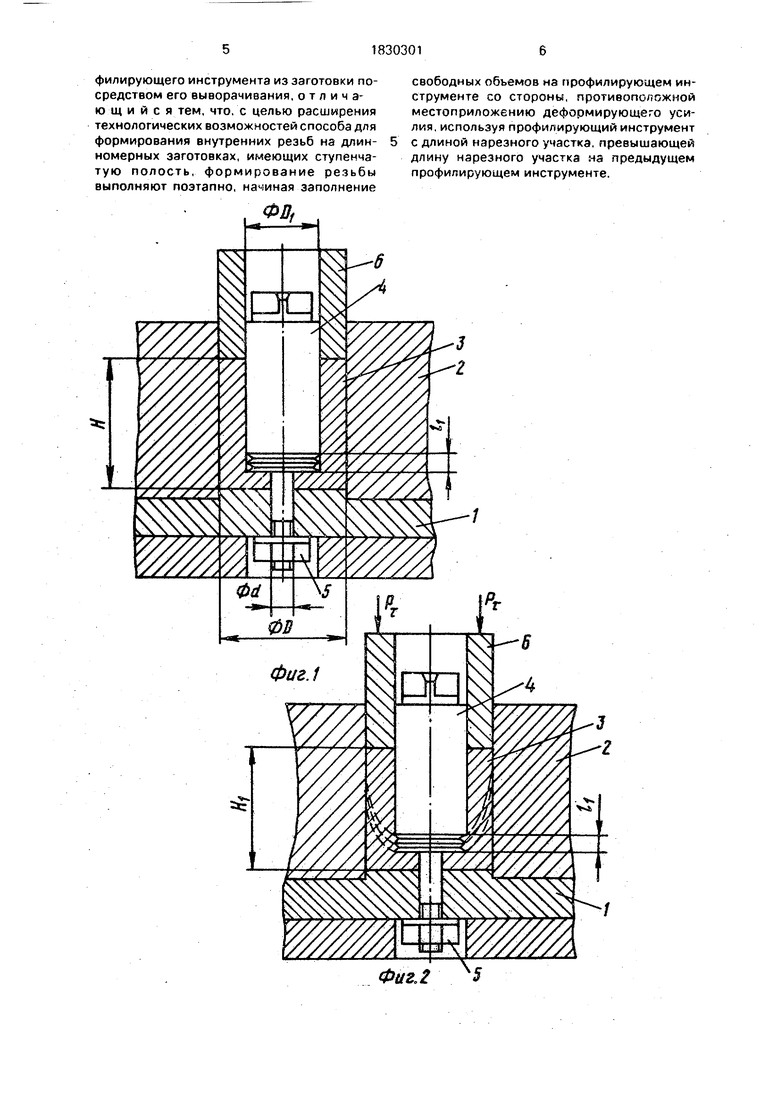

На фиг. 1 показано исходное положение штамповой оснастки перед формированием резьбы по длине нарезного участка оправки Н; на фиг.2 - стадия окончания процесса формирования резьбы на длине нарезного участка оправки h; на фиг.З - исходное положение штамповой оснастки перед формированием резьбы на длине нарезного участка оправки 2, на фиг.4 - стадия окончания процесса формирования резьбы на длине нарезного участка оправки 1з: на

фиг.5 - заготовка, имеющая ступенчатую полость с длинномерным резьбовым участком. На плиту 1, имеющую цилиндрический выступ с внешним диаметром D и сквозное отверстие диаметром d. по посадке движения относительно внешней поверхности цилиндрического выступа размещают толстостенный контейнер 2. В полость последнего с минимальным зазором устанавливают заготовку 3, имеющую ступенчатую полость с диаметрами ступени DI и диаметром отверстия d, причем длина Н заготовки 3 меньше длины контейнера 2. Затем в ступенчатую полость заготовки 3 вводят ступенчатый профилирующий инструмент 4 с длиной нарезного участка I. Во избежание какого-либо перемещения профилирующего инструмента 4 относительно заготовки 3 его фиксируют на плите 1 с помощью гайки 5. В полость контейнера 2 по посадке движения устанавливают втулочный пуансон б (фиг,1).

(Л

с

со

СА О

18

Реализация предлагаемого технического решения осуществляется следующим образом.

При воздействии импульсным усилием Р г на торец втулочного пуансона 6 в замкнутом объеме создают значительные по величине давления, вызывающие пластическое течение материала заготовки 3 в свободные объемы на профилирующем инструменте 4. Заполнение этих объемов сопровождается формированием линий максимальных сдвигов (показаны на фиг,2 пунктиром), что предопределяет упрочнение материала заготовки 3.

Процесс завершается на стадии, когда заготовка 3 будет иметь длину, равную Hi (фиг.2). .

Затем производят разборку штамповой оснастки и удаляют профилирующий инструмент 4 из заготовки 3 путем его выворачивания.

Далее в заготовку 3 вворачивают профилирующий инструмент 7 с длиной нарезного участка 12, большего, чем h. При этом имеет место калибровка участка резьбы на длине И (фиг.З).

Вновь прикладывая импульсное усилие к торцу втулочного пуансона 6 вызывают пластическое течение материала заготовки 3 в свободные объемы профилирующего инструмента 7. При этом формируется резьба на участке 12 и имеет соответствующее упрочнение материала заготовки 3 в пределах части ее длины (фиг.4), Затем производят разборку оснастки. И так далее, повторяя вышеописанные технологические приемы, формируют резьбу на всей длине ступени (фиг.5).

Предлагаемый технологический процесс применим и для толстостенных заготовок. В этом случае деформирующее усилие прикладывают к части торцевой поверхности заготовки, для чего на ее торце выполняют кольцевой выступ с внутренним диаметром, равным внутреннему диаметру заготовки и внешним диаметром, меньшим внешнего диаметра заготовки и высотой, рассчитываемой из условия равенства объема выступа свободному объему на профилирующем инструменте.

Таким образом, для реализации предлагаемого технического решения необходимо выполнить следующие операции: установить заготовку, имеющую ступенчатую полость, в штамповую оснастку; в ступенчатую полость заготовки установить профилирующий инструмент и зафиксировать его; на торец заготовки установить втулочный пуансон; произвести штамповку резьбы не части длины ее ступени; вывернуть профилирующий инструмент с длиной нарезного участка И; ввернуть в заготовку профилирующий инструмент с длиной нарезного участка 12. Последние две операции , последовательно повторять до выполнения резьбы на всей длине ступени.

Предлагаемый способ прошел опытно- промышленную проверку при штамповке

резьбы на заготовках из алюминиевого сплава Д16АМ. Заготовки длиной 24 мм имели следующие геометрические размеры: внешний диаметр 26 мм; диаметр ступени 14 мм; глубина ступени 10; диаметр отверстия 5 мм.

Ступенчатый профилирующий инструмент имеет следующие размеры: диаметр утолщения 14 мм; длина утолщения 11 мм, диаметр стержня 5 мм, длина стержня 30

мм. На части длины утолщения нарезалась резьба ,5 С длиной соответственно на первом профилирующем инструменте 4 мм; на втором 8 мм; на третьем 10 мм.

Штамповку резьбы проводили в штамповой оснастке, изготовленной из стали У8А по 7-му квалитету точности и имевшей твердость после закалки НКОэ 56...58 ед.

В качестве нагружающего инструмента использовался ударник массой 2,5 кг, разгоняемый магнитно-импульсной установкой МИУ-30 при энергиях ее разряда 12,10 кДж и 8 кДж соответственно на каждом из этапов штамповки резьбы.

Оценка прочностных характеристик

резьбового соединения проводилась испытаниями на срез с применением испытательной машины ЦДМУ-30.

Сравнительные результаты испытаний (в сопоставлении с резьбовым соединением,

полученным режущими методами) показали повышение прочностных характеристик резьбы в среднем на 18-21 %.

Изобретение по сравнению с прототипом эффективно, поскольку наряду с упрочнениём обрабатываемого материала позволяет существенно расширить номенклатуру изделий как по геометрическим размерам, так и по форме полости.

Ф о р м у л а и з о б р е т е н и я

Способ формирования внутренней резьбы в полых заготовках, при котором заготовку размещают в замкнутом объеме, в ее полость устанавливают профилирующий

инструмент в виде оправки и, прикладывая осевое усилие сжатия к торцу заготовки, осуществляют заполнение ее материалом свободных объемов профилирующего инструмента с последующим извлечением профилирующего инструмента из заготовки посредством его выворачивания, о т л и ч э- ю щ и и с я тем, что, с целью расширения технологических возможностей способа для формирования внутренних резьб на длинномерных заготовках, имеющих ступенчатую полость, формирование резьбы выполняют поэтапно, начиная заполнение

свободных объемов на профилирующем инструменте со стороны, противоположной местоприложению деформирующего усилия, используя профилирующий инструмент с длиной нарезного участка, превышающей длину нарезного участка на предыдущем профилирующем инструменте.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КАЛИБРОВКИ КОНЦОВ ДЛИННОМЕРНЫХ ТЕПЛООБМЕННЫХ ТРУБ | 2010 |

|

RU2457056C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2397837C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2169631C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ | 1999 |

|

RU2163851C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2177853C1 |

| Способ соединения листов | 1989 |

|

SU1696080A1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1996 |

|

RU2107572C1 |

Использование: обработка металлов давлением, технология изготовления внутренней резьбы. Сущность изобретения: заготовку, имеющую ступенчатую полость, размещают в замкнутом объеме. В ее полость устанавливают профилирующий инструмент. Резьбу формируют поэтапно, начиная заполнение свободных объемов на профилирующем инструменте со стороны, противоположной месту приложения деформирующего усилия. На каждом из этапов используют профилирующей инструмент с длиной нарезного участка, превышающей длину нарезного участка на предыдущем профилирующем инструменте. 5 ил.

Фаг.2

ФагЛ

Фиг.з

Фиг. 5

| Способ формирования резьбовых отверстий в листовых деталях | 1986 |

|

SU1380841A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-07-30—Публикация

1991-05-05—Подача