Изобретение относится к клепально- сборочным работам, в частности к способам соединения двух деталей пуклевками.

Целью изобретения является расширение технологических возможностей за счет обеспечения соединения материалов с низкими пластическими свойствами и образования соединений в широком диапазоне диаметров стержней, а также повышение качества путем устранения коробления листов.

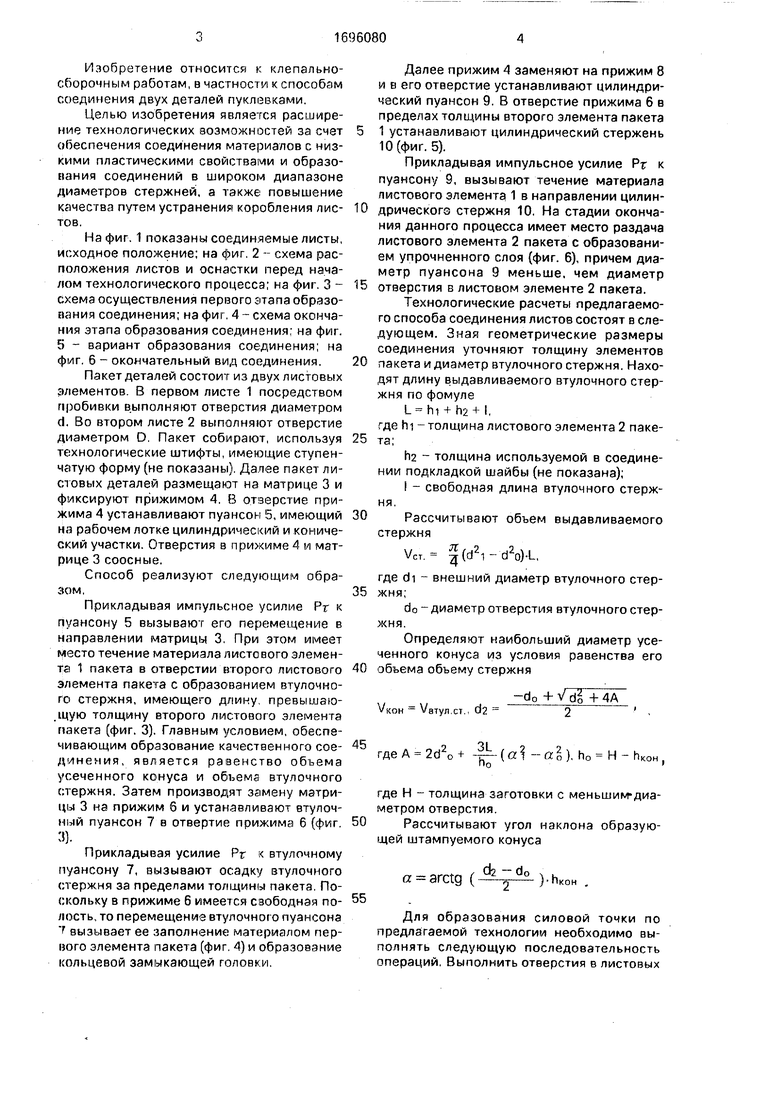

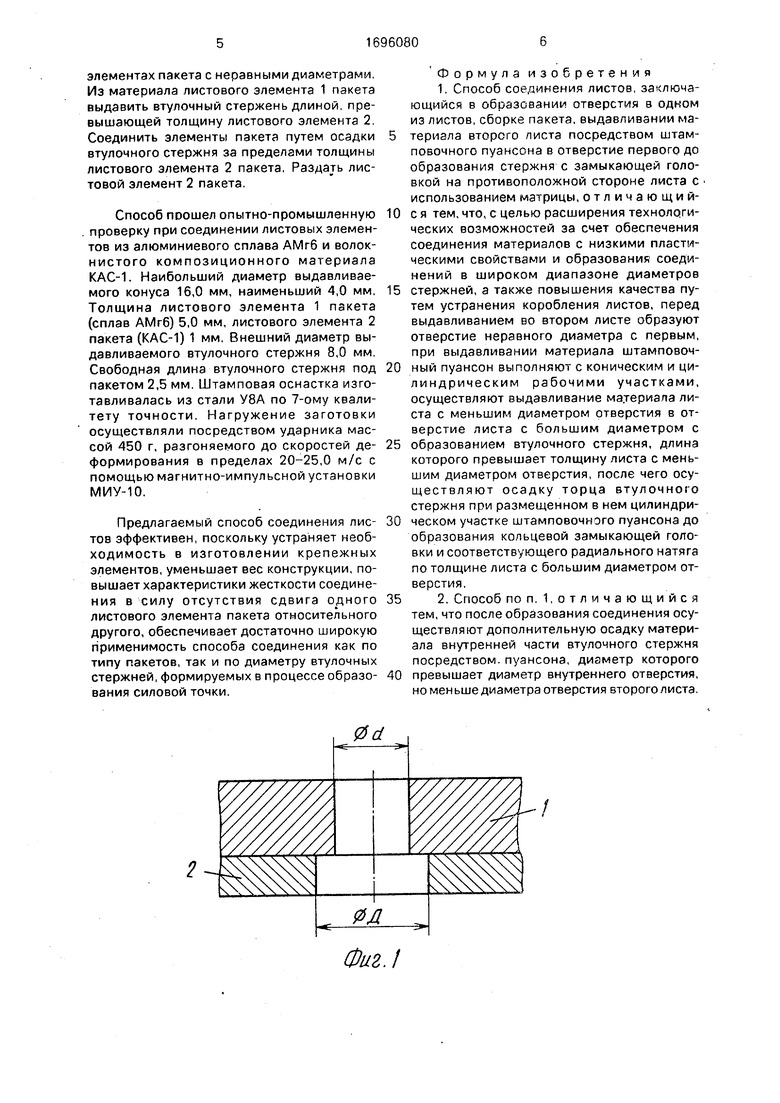

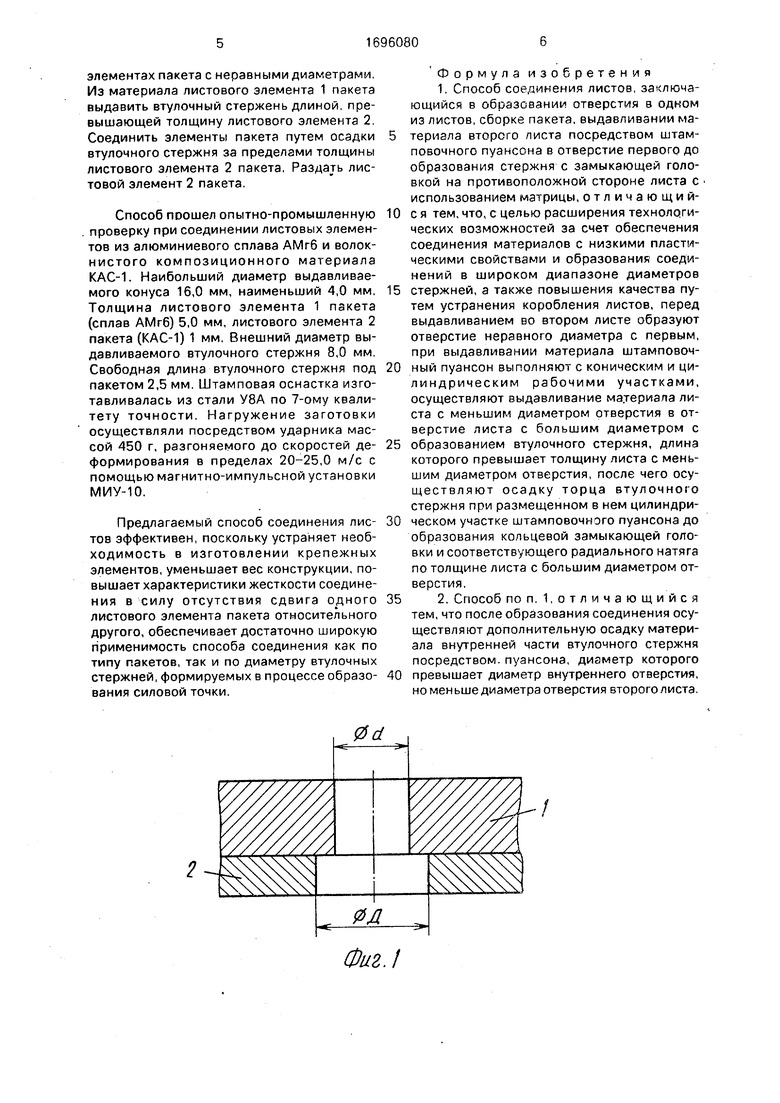

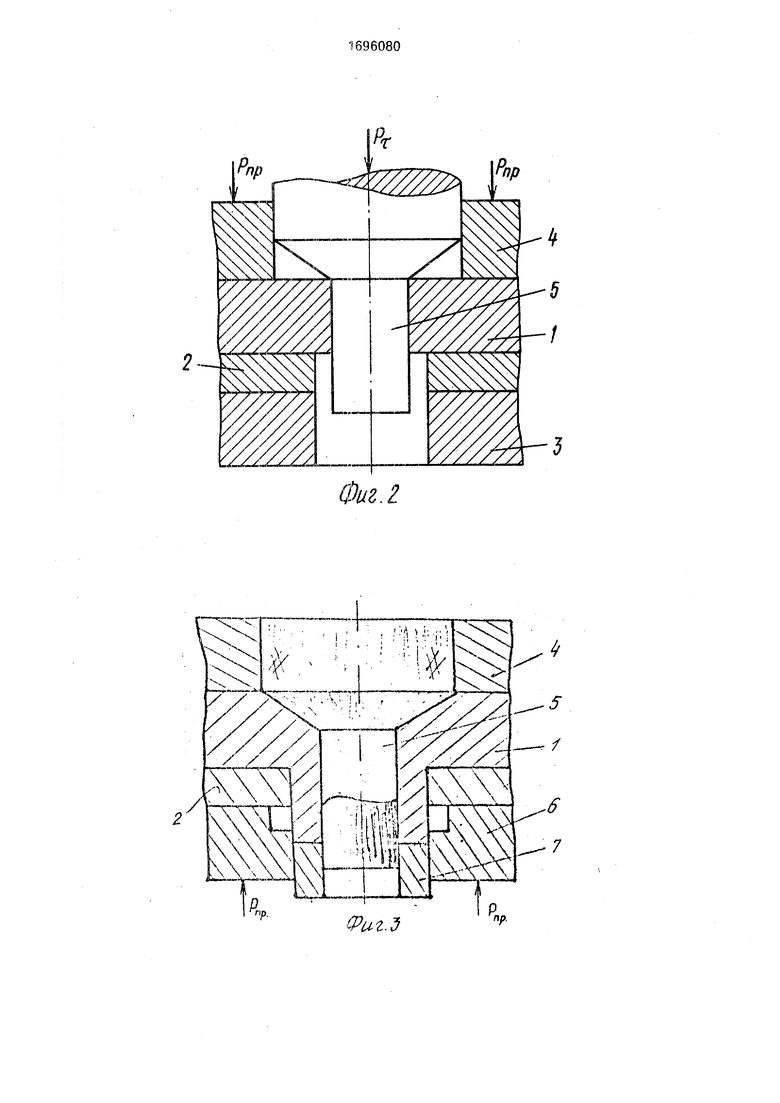

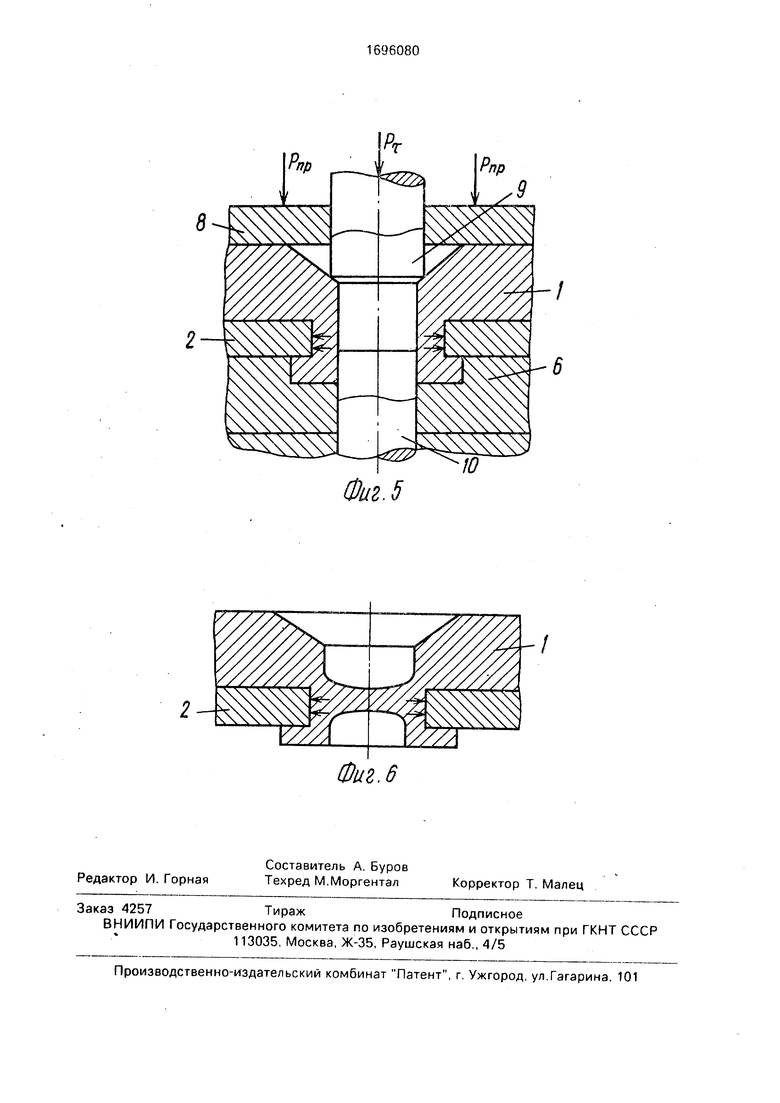

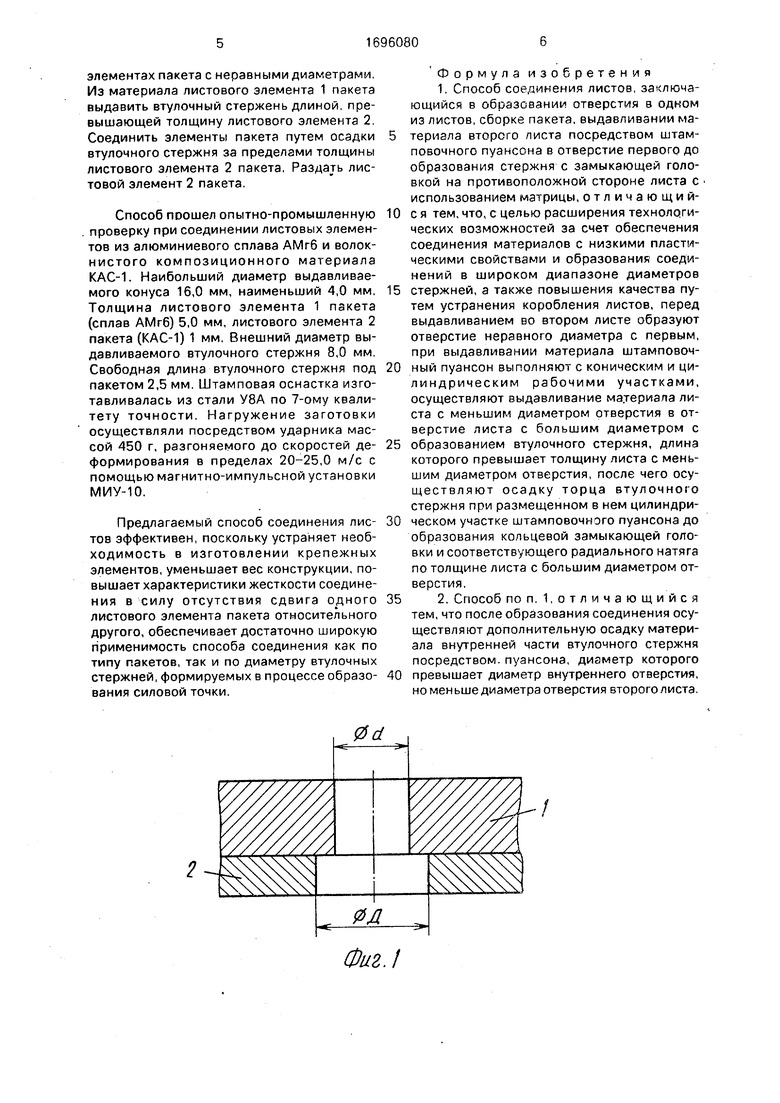

На фиг. 1 показаны соединяемые листы, исходное положение; на фиг. 2 - схема расположения листов и оснастки перед началом технологического процесса; на фиг. 3 - схема осуществления первого этапа образования соединения; на фиг. 4 - схема окончания этапа образования соединения; на фиг. 5 - вариант образования соединения; на фиг. 6 - окончательный вид соединения.

Пакет деталей состоит из двух листовых элементов. В первом листе 1 посредством пробивки выполняют отверстия диаметром d. Во втором листе 2 выполняют отверстие диаметром D. Пакет собирают, используя технологические штифты, имеющие ступенчатую форму (не показаны). Далее пакет листовых деталей размещают на матрице 3 и фиксируют прижимом 4. В отверстие прижима 4 устанавливают пуансон 5, имеющий на рабочем лотке цилиндрический и конический участки. Отверстия в прижиме 4 и матрице 3 соосные.

Способ реализуют следующим образом.

Прикладывая импульсное усилие Рт к пуансону 5 вызывают его перемещение в направлении матрицы 3. При этом имеет место течение материала листового элемента 1 пакета в отверстии второго листового элемента пакета с образованием втулочного стержня, имеющего длину, превышающую толщину второго листового элемента пакета (фиг. 3). Главным условием, обеспечивающим образование качественного соединения, является равенство объема усеченного конуса и объема втулочного стержня, Затем производят замену матрицы 3 на прижим 6 и устанавливают втулочный пуансон 7 в отвертие прижима 6 (фиг. 3).

Прикладывая усилие Рг к втулочному пуансону 7, вызывают осадку втулочного стержня за пределами толщины пакета. Поскольку в прижиме 6 имеется свободная полость, то перемещение втулочного пуансона 7 вызывает ее заполнение материалом первого элемента пакета (фиг. 4) и образование кольцевой замыкающей головки.

Далее прижим 4 заменяют на прижим 8 и в его отверстие устанавливают цилиндрический пуансон 9. В отверстие прижима 6 в пределах толщины второго элемента пакета

1 устанавливают цилиндрический стержень 10 (фиг. 5).

Прикладывая импульсное усилие Рг к пуансону 9, вызывают течение материала листового элемента 1 в направлении цилиндрического стержня 10. На стадии окончания данного процесса имеет место раздача листового элемента 2 пакета с образованием упрочненного слоя (фиг. 6), причем диаметр пуансона 9 меньше, чем диаметр

отверстия в листовом элементе 2 пакета.

Технологические расчеты предлагаемого способа соединения листов состоят в следующем. Зная геометрические размеры соединения уточняют толщину элементов

пакета и диаметр втулочного стержня. Находят длину выдавливаемого втулочного стержня по фомуле

L hi + П2-Ч, где hi - толщина листового элемента 2 пакета;

ti2 толщина используемой в соединении подкладкой шайбы (не показана);

I - свободная длина втулочного стержня.

Рассчитывают объем выдавливаемого стержня

Я (Л.

VCT. J(cTi-cro)-L.

где ch - внешний диаметр втулочного стер- жня;

do - диаметр отверстия втулочного стержня.

Определяют наибольший диаметр усеченного конуса из условия равенства его объема объему стержня

V

втул.ст

,d2

-d0 +Vd5 +4A

45

где

A 2d20+ -гЧ«т- al. п0 Н-пкон,

Пп

где Н - толщина заготовки с меньшим-диаметром отверстия.

50Рассчитывают угол наклона образующей штампуемого конуса

55

ct arctg ( а do ).пкон .

Для образования силовой точки по предлагаемой технологии необходимо выполнять следующую последовательность операций. Выполнить отверстия в листовых

элементах пакета с неравными диаметрами. Из материала листового элемента 1 пакета выдавить втулочный стержень длиной, превышающей толщину листового элемента 2. Соединить элементы пакета путем осадки втулочного стержня за пределами толщины листового элемента 2 пакета, Раздать листовой элемент 2 пакета.

Способ прошел опытно-промышленную проверку при соединении листовых элементов из алюминиевого сплава АМгб и волокнистого композиционного материала КАС-1. Наибольший диаметр выдавливаемого конуса 16,0 мм, наименьший 4,0 мм. Толщина листового элемента 1 пакета (сплав АМгб) 5,0 мм, листового элемента 2 пакета (КАС-1) 1 мм. Внешний диаметр выдавливаемого втулочного стержня 8,0 мм. Свободная длина втулочного стержня под пакетом 2,5 мм. Штамповая оснастка изготавливалась из стали У8А по 7-ому квали- тету точности. Нагружение заготовки осуществляли посредством ударника массой 450 г, разгоняемого до скоростей де- формирования в пределах 20-25,0 м/с с помощью магнитно-импульсной установки МИУ-10.

Предлагаемый способ соединения лис- тов эффективен, поскольку устраняет необходимость в изготовлении крепежных элементов, уменьшает вес конструкции, повышает характеристики жесткости соединения в силу отсутствия сдвига одного листового элемента пакета относительного другого, обеспечивает достаточно широкую применимость способа соединения как по типу пакетов, так и по диаметру втулочных стержней, формируемых в процессе образо- вания силовой точки.

Формула изобретения 1. Способ соединения листов, заключающийся в образовании отверстия в одном из листов, сборке пакета, выдавливании материала второго листа посредством штамповочного пуансона в отверстие первого до образования стержня с замыкающей головкой на противоположной стороне листа с использованием матрицы, отличающий- с я тем, что, с целью расширения технологических возможностей за счет обеспечения соединения материалов с низкими пластическими свойствами и образования соединений в широком диапазоне диаметров стержней, а также повышения качества путем устранения коробления листов, перед выдавливанием во втором листе образуют отверстие неравного диаметра с первым, при выдавливании материала штамповочный пуансон выполняют с коническим и цилиндрическим рабочими участками, осуществляют выдавливание материала листа с меньшим диаметром отверстия в отверстие листа с большим диаметром с образованием втулочного стержня, длина которого превышает толщину листа с меньшим диаметром отверстия, после чего осуществляют осадку торца втулочного стержня при размещенном в нем цилиндрическом участке штамповочного пуансона до образования копьцевой замыкающей головки и соответствующего радиального натяга по толщине листа с большим диаметром отверстия.

2, Способ по п. 1,отличающийся тем, что после образования соединения осуществляют дополнительную осадку материала внутренней части втулочного стержня посредством, пуансона, диаметр которого превышает диаметр внутреннего отверстия, но меньше диаметра отверстия второго листа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ ТОЧЕЧНОЙ СВАРКИ | 1992 |

|

RU2049626C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1712055A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ образования неразъемного соединения | 1987 |

|

SU1489918A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

Изобретение касается клепэльно-сбо- рочных работ. Цель - расширение технологических возможностей за счет обеспечения соединения материалов с низкими пластическими свойствами и образования соединений в широком диапазоне диаметров г 7 % т стержней, а также повышение качества путем устранения коробления листов. В листе (Л) 1 и Л 2 образуют отверстия, причем в Л 2 диаметр отверстия превышает диаметр отверстия Л 1. Пакет собирают и размещают на матрице, фиксируя прижимом 4. В отверстие прижима 4 устанавливают пуансон 5, имеющий на конце цилиндрический и конический участки. К пуансону 5 прикладывают импульсное усилие, при этом имеет место течение материала Л 1 в отверстие Л2 с образованием втулочного стержня, длина которого превышает толщину Л 2. Далее прикладывают импульсное усилие f к торцу образованного втулочного стержня. Материал втулочного стержня дополняет полость матрицы до образования кольцевой замыкающей головки. 1 з.п. ф-лы, 4 ил. СЛ С 1 о Ю о о 00 о Фиг./ У Я г

0Д

Фиг./

/

5Ж

N1 X

«Л-О

L

ЯР

ю

Фиг. 5

| Орлов П.И | |||

| Основы конструирования | |||

| - М.: Машиностроение, 1977, кн | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносное устройство для вырезания круглых отверстий в листах и т.п. работ | 1919 |

|

SU226A1 |

Авторы

Даты

1991-12-07—Публикация

1989-12-05—Подача