СО 00

о

00

Изобретение относится к обработке металлов давлением и может быть использовано при получении резьбовых отверстий в листовых деталях из волокнистых композиционных материалов.

Цель изобретения - повышение качества резьбы в листовых деталях из волокнистых композиционных материалов.

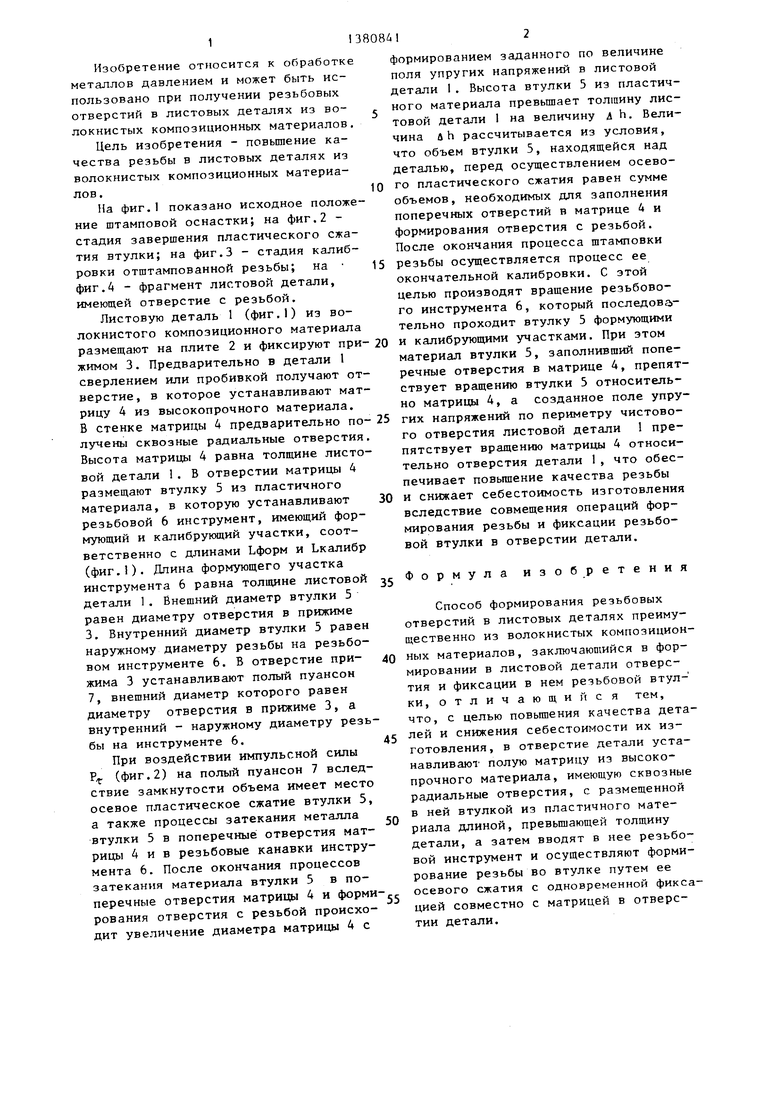

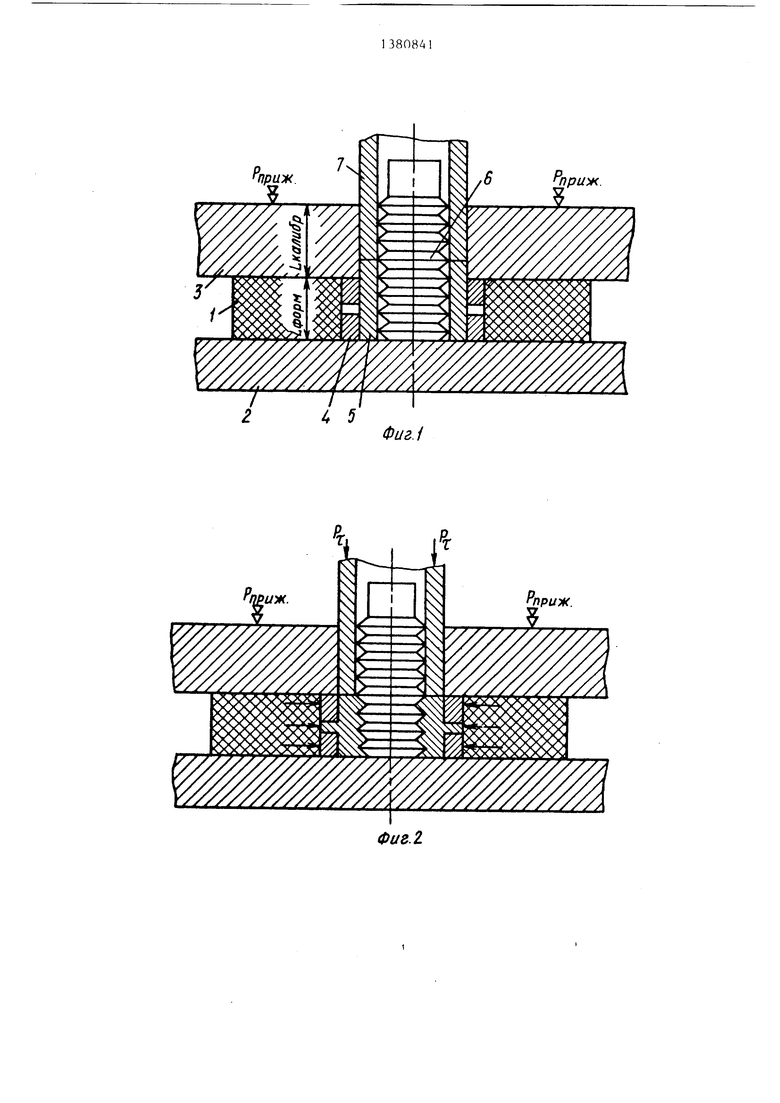

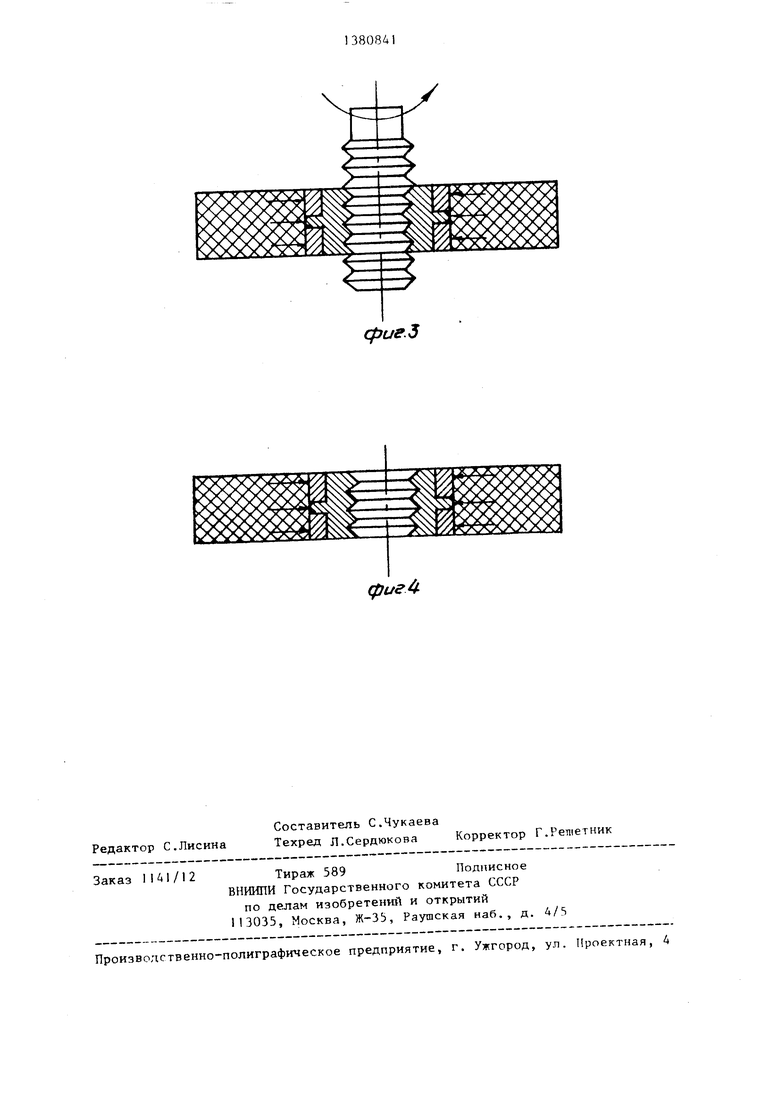

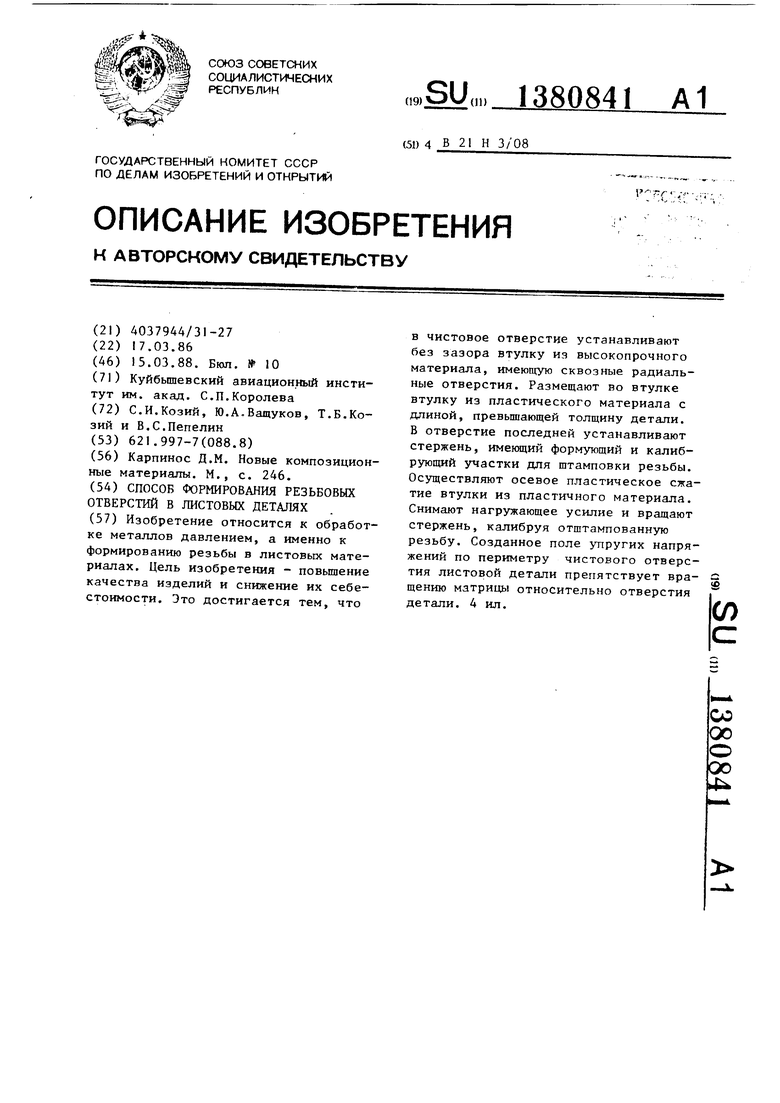

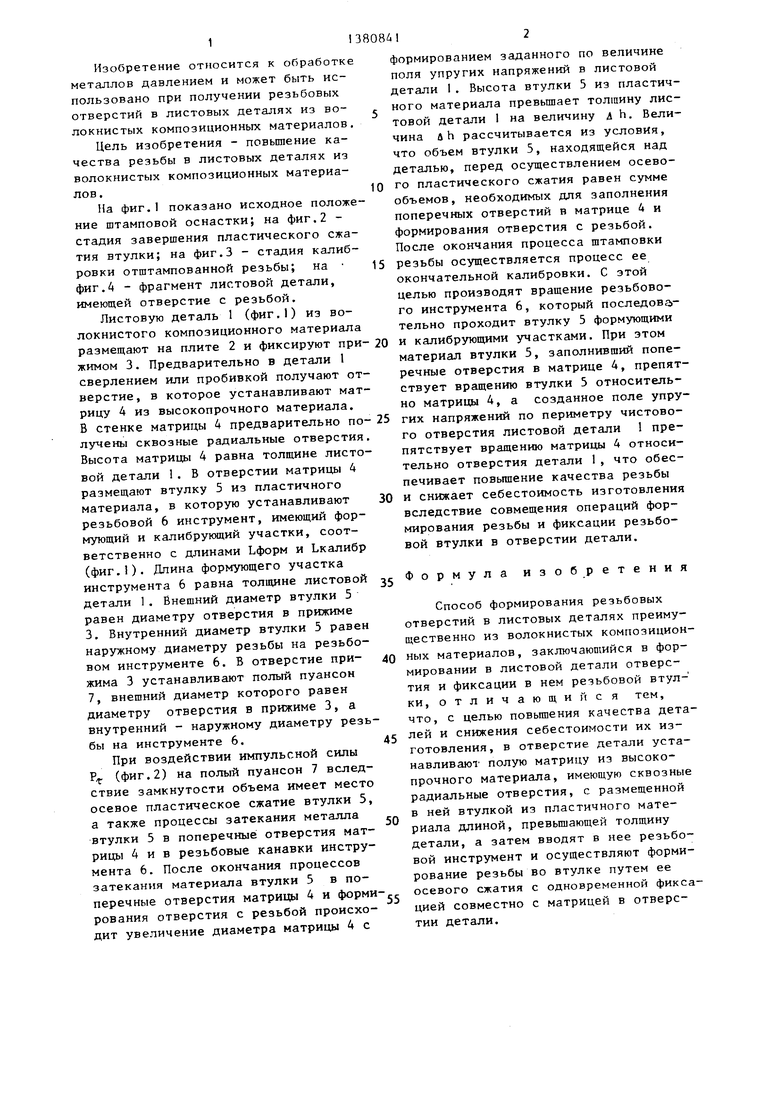

На фиг.1 показано исходное положение штамповой оснастки; на фиг.2 - стадия завершения пластического сжатия втулки; на фиг.З - стадия калибровки отштампованной резьбы; на фиг.4 - фрагмент листовой детали, имеющей отверстие с резьбой.

Листовую деталь 1 (фиг.1) из волокнистого композиционного материала размещают на плите 2 и фиксируют при жимом 3. Предварительно в детали 1 сверлением или пробивкой получают отверстие, в которое устанавливают матрицу 4 из высокопрочиого материала. В стенке матрицы 4 предварительно по лучены сквозные радиальные отверстия Высота матрицы 4 равна толщине листовой детали 1. В отверстии матрицы 4 размещают втулку 5 из пластичного материала, в которую устанавливают резьбовой 6 инструмент, имеющий формующий и калибрующий участки, соответственно с длинами Ьформ и Ькалибр (фиг.1). Длина формующего участка инструмента 6 равна толщине листовой детали 1. Внешний диаметр втулки 5 равен диаметру отверстия в прижиме 3. Внутренний диаметр втулки 5 равен наружному диаметру резьбы на резьбовом инструменте 6. В отверстие при- жима 3 устанавливают полый пуансон 7, внешний диаметр которого равен диаметру отверстия в прижиме 3, а внутренний - наружному диаметру резьбы на инструменте 6.

При воздействии импульсной силы Р (фиг.2) на полый пуансон 7 вследствие замкнутости объема имеет место осевое пластическое сжатие втулки 5, а также процессы затекания металла втулки 5 в поперечные отверстия матрицы 4 и в резьбовые канавки инструмента 6. После окончания процессов затекания материала втулки 5 в поперечные отверстия матрицы 4 и формирования отверстия с резьбой происходит увеличение диаметра матрицы 4 с

формированием заданного по величине поля упругих напряжений в листовой детали 1. Высота втулки 5 из пластичного материала превьш1ает толщину листовой детали 1 на величину д h. Величина ah рассчитывается из условия, что объем втулки 5, находящейся над деталью, перед осуществлением осевого пластического сжатия равен сумме объемов, необходимых для заполнения поперечных отверстий в матрице 4 и формирования отверстия с резьбой. После окончания процесса щтамповки резьбы осуществляется процесс ее окончательной калибровки. С этой целью производят вращение резьбового инструмента 6, который последовательно проходит втулку 5 формующими и калибрующими участками. При этом материал втулки 5, заполнивший поперечные отверстия в матрице 4, препятствует вращению втулки 5 относительно матрицы 4, а созданное поле упругих напряжений по периметру чистового отверстия листовой детали 1 препятствует вращению матрицы 4 относительно отверстия детали 1, что обеспечивает повьппение качества резьбы и снижает себестоимость изготовления вследствие совмещения операций формирования резьбы и фиксации резьбовой втулки в отверстии детали.

Формула изобретения

Способ формирования резьбовых отверстий в листовых деталях преимущественно из волокнистых композиционных материалов, заключающийся в формировании в листовой детали отверстия и фиксации в нем резьбовой втул- ки, отличающийся тем, что, с целью повьщ ения качества деталей и снижения себестоимости их изготовления, в отверстие детали устанавливают полую матрицу из высокопрочного материала, имеющую сквозные радиальные отверстия, с размещенной в ней втулкой из пластичного материала длиной, превьш1ающей толщину детали, а затем вводят в нее резьбовой инструмент и осуществляют формирование резьбы во втулке путем ее осевого сжатия с одновременной фиксацией совместно с матрицей в отверстии детали.

4 5

приж.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ клепки деталей из волокнистых композиционных материалов | 1986 |

|

SU1409401A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТУПЕНЧАТЫХ ОТВЕРСТИЙ В ДЕТАЛЯХ | 1992 |

|

RU2025183C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ пробивки цилиндрических отверстий | 1983 |

|

SU1140855A1 |

| Устройство для пробивки отверстий | 1989 |

|

SU1657256A1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| Способ получения отверстий | 1991 |

|

SU1811945A1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

Изобретение относится к обработке металлов давлением, а именно к формированию резьбы в листовых материалах. Цель изобретения - повышение качества изделий и снижение их себестоимости. Это достигается тем, что в чистовое отверстие устанавливают без зазора втулку из высокопрочного материала, имеющую сквозные радиальные отверстия. Размещают во втулке втулку из пластического материала с длиной, превьшающей толщину детали. В отверстие последней устанавливают стержень, имеющий формующий и калибрующий участки для штамповки резьбы. Осуществляют осевое пластическое сжатие втулки из пластичного материала. Снимают нагружающее усилие и вращают стержень, калибруя отштампованную резьбу. Созданное поле упругих напряжений по периметру чистового отверстия листовой детали препятствует вращению матрицы относительно отверстия детали. 4 ил. (/

Фиг. 2

cf3ue.5

фиг Л

| Карпинос Д.М | |||

| Новые композиционные материалы | |||

| М., с | |||

| Котел | 1921 |

|

SU246A1 |

Авторы

Даты

1988-03-15—Публикация

1986-03-17—Подача