Изобретение относится к способам получения окисных покрытий химическим и электрохимическим нанесением композиционных покрытий с последующей термической обработкой и может быть использовано в электрохимической промышленности для изготовления изделий со сверхпроводящими покрытиями типа купратов с перовскитной структурой.

Целью изобретения является повышение однородности состава покрытий по содержанию сверхпроводящей фазы.

Поставленная цель достигается тем, что в способе получения сверхпроводящих керамических покрытий типа купратов с перовскитной структурой путем формирования на поверхности изделий слоя, состоящего из меди и твердых частиц из оксидсодержащего термодиффузионного отжига в окислительной среде, согласно изобретению процесс формирования слоя ведут путем химического или электрохимического осаждения меди или ее сплава с иттрием или висмутом из раствора, содеры ю о

жащего твердые частицы, в качестве которых берут порошки типа Yi-xBa203,5-i,5x или порошки типа В12-х5г2СаОб-1,5х, где х - атомное содержание иттрия или висмута в осаждаемой мбди, а термодиффузионный отжиг осуществляют при 900-1000° - С- в. случае сформированного слоя с частицами типа YI- хВа20з,5-1,5х и при 780-850° С в случае слоя с частицами типа Bia-xSnzCaOe-i.Sx.

Изобретение осуществляется следующим образом.

П р и м е р 1. Для осаждения композиционного химического покрытия (КХП) пластинку из поликора размером 24x30 мм с каталитическим серебряным подслоем с одной стороны погружали в раствор химического меднения, содержащего, г/л: сернокислую медь 7, виннокислый калий- натрий 22,5, углекислый натрий 2, гидроокись натрия до 12,0-12,3, формалин (40%-ный) 34. В случае получения КХП для керамики системы BI-Sr-Ca-Cu-О в раствор дополнительно вводили 1.9 г/л соли висмута в виде раствора лимоннокислого висмута в аммиаке и 45 г/л порошка Bh.eSraCaOsA а для керамики системы Y-Ва-Си-О - 2,65 г/л соли иттрия в виде .щавелевокислого иттрия в аммониевой соли ЭДТА и 35 г/л порошка Уо,7 Ва20з,15. Порошки имели размер частиц менее 1 мкм.

Процессы осаждения КХП осуществляли при комнатной температуре в течение 3,5 часа при пульсирующем перемешивании.

Композиционное покрытие системы Си- Bi-Sr-Ca-0 сначала отжигали при 780° С на воздухе 48 ч, а затем - в кислороде при 850° С в течение 2 ч. Композиционное покрытие Y-Ba-Cu-О отжигали 24 ч на воздухе при

950°0 и в кислороде 8 ч при 900°С.

Приме р 2. Для получения купратного покрытия УВа2Сиз07-х электрохимическим методом на плоскую подложку из сплава серебра с палладием (5 мас.%) осаждали композиционное покрытие Cu3Yo.2 - окись бария - окись иттрия. Покрытие наносили из электролита, содержащего, г/л: сернокислая медь (водная) 120. сульфат аммония 60. сульфат натрия (водный) 60, этилендиамин 60, иттрийаммонийэтилендиаминтетрааце- тат 35, медненный порошок Ва2Уо,80з,2 с размером частиц 1 мкм 200. - при рН 8,0- 8,5, комнатной температуре и плотности тока 0,5 А/дм2. Медленный порошок готовили путем пиролитического разложения форми- ата меди на плазмохимическом порошке окислов в вакууме при 240° С. В течение 0,5 ч было получено покрытие толщиной 13 мкм.

Термодиффузионный отжиг подложки с композиционным покрытием проводили

при 940° С в течение 16 ч, из них сначала на воздухе 8 часов, а затем в кислороде.

Для получения купратного покрытия Bl2Sr2CaCu20s-x на плоскую подложку из

сплава серебра с палладием (5 мае. %) осаждали композиционное покрытие Cu2Blo,5 - окись висмута - окись стронция - окись кальция. Покрытие наносили из электролита, содержащего г/л: сернокислая медь

0 (водная) 50, сульфат аммония 60, сульфат натрия (водный) 60, этилендиамин 60, калий - висмут виннокислый 40, медненный плаз- мохимический порошок BH,5Sr2Ca05,25 с размером частиц 1 мкм 200, при рН 9,5-10,

5 комнатной температуре и плотности тока 0,5 А/дм . В течение 0,5 ч было получено покрытие 20 мкм. Термодиффузионный отжиг подложки с композиционным покрытием проводили при 820° С в течение 24 ч, из

0 них сначала на воздухе 12 ч, а затем в кислороде.

В предложенном способе компоненты, дополняющие состав купратов, взяты в виде соединения. С учетом распределения их в

5 матрицах из медно-иттриевого или медно- висмутового сплавов такое сочетание в процессе термодиффузионного отжига способствует формированию более однородных по составу покрытий.

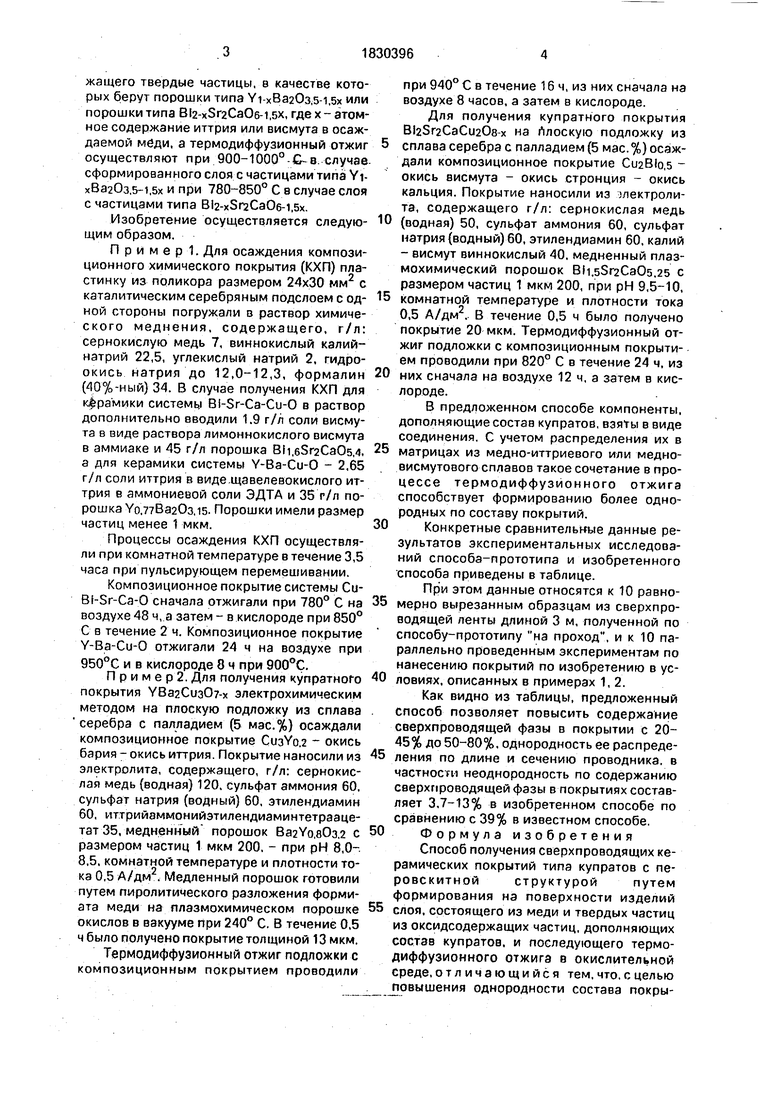

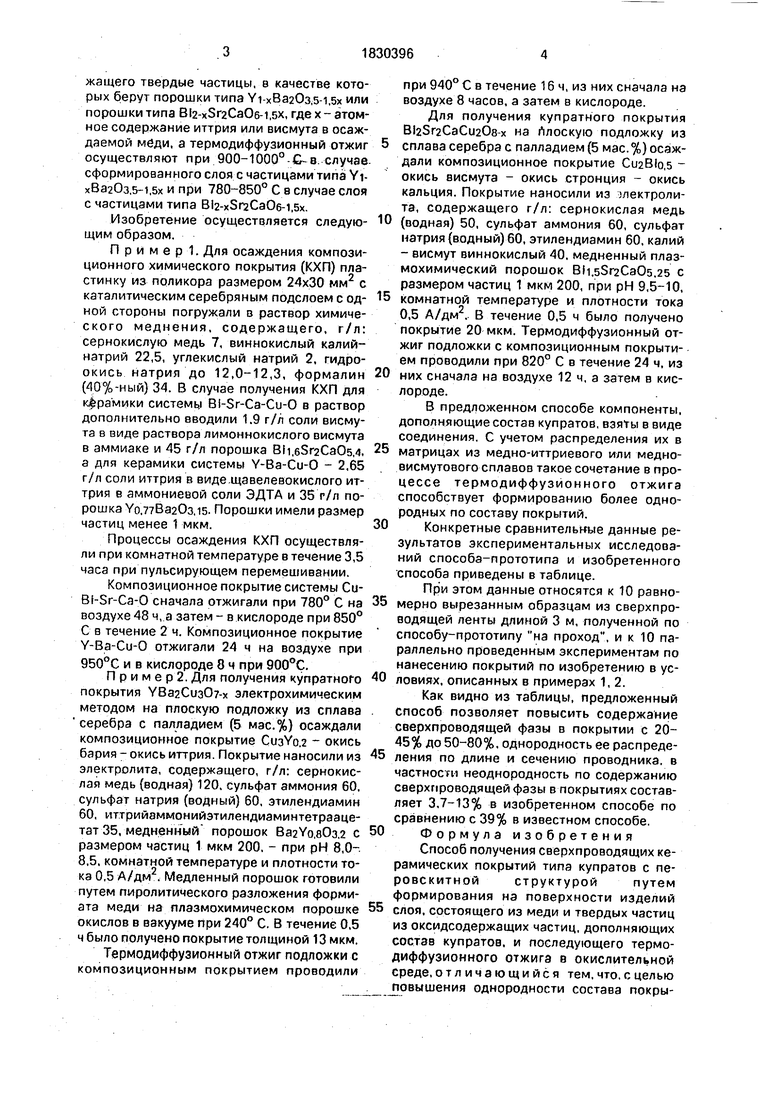

0 Конкретные сравнительные данные результатов экспериментальных исследований способа-прототипа и изобретенного способа приведены в таблице.

При этом данные относятся к 10 равно5 мерно вырезанным образцам из сверхпроводящей ленты длиной 3 м, полученной по способу-прототипу на проход, и к 10 параллельно проведенным экспериментам по нанесению покрытий по изобретению в ус0 ловиях, описанных в примерах 1,2.

Как видно из таблицы, предложенный способ позволяет повысить содержание сверхпроводящей фазы в покрытии с 20- 45% до 50-80%. однородность ее распреде5 ления по длине и сечению проводника, в частности неоднородность по содержанию сверхпроводящей фазы в покрытиях составляет 3,7-13% в изобретенном способе по сравнению с 39% в известном способе.

0 Формула изобретения

Способ получения сверхпроводящих керамических покрытий типа купратов с пе- ровскитной структурой путем формирования на поверхности изделий

5 слоя, состоящего из меди и твердых частиц из оксидсодержащих частиц, дополняющих состав купратов, и последующего термодиффузионного отжига в окислительной среде, отличающийся тем, что. с целью повышения однородности состава покрытий по содержанию сверхпроводящей фазы, процесс формирования слоя ведут путем химического или электрохимического осаждения меди или ее сплава с иттрием или висмутом из раствора, содержащего твердые частицы, в качестве которых берут порошки типа У1-хВа20з,5-1,5 или порошки

типз В12-х5г2СаО&и,5хО где х - атомное содержание иттрия или висмута в осаждаемой меди, а термодиффузионный отжмг осуществляют при 900-1000° С в случае сформированного слоя с частицами типа Yi-x6a203,5-i,5x и при 780-850° С в случае слоя с частицами типа В12-х5г2СаОб-1.5х.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамических покрытий из соединений типа купратов | 1989 |

|

SU1717672A1 |

| Способ получения сверхпроводящих керамических покрытий типа купратов с перовскитной структурой | 1989 |

|

SU1728307A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ Y(ВаВе)CuO | 2010 |

|

RU2486161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 1995 |

|

RU2097859C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИШЕНЕЙ ДЛЯ ОСАЖДЕНИЯ ВТСП-ПЛЕНОК | 1992 |

|

RU2064717C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ПРОВОДНИКА | 1991 |

|

RU2022061C1 |

Изобретение относится к получению сверхпроводящих керамических покрытий типа купратов с перовскитной структурой и может быть использовано в электронной промышленности. Цель изобретения - повышение однородности состава покрытий по содержанию сверхпроводящей фазы. Способ получения сверхпроводящих керамических покрытий типа купратов с перовскитнойструктуройвключает формирование на поверхности изделия слоя, состоящего из меди и твердых оксид- содержащих частиц, путем химического или электрохимического осаждения меди или ее сплава с иттрием или висмутом из раствора, содержащего твердые частицы, в качестве которых берут порошки типа Yi-x-Ba-03,5 или типа В12-хЗг2СаОб-1,5х, где х - атомное содержание иттрия или висмута в осаждаемой меди, после чего осуществляют термодиффузионный отжиг при 900-1000° С в случае сформированного слоя с частицами типа Yi-xBa2-03,5 и при 780-850° С в случае слоя с частицами типа Bi2-xSrCaOe-i.5. Формирование слоя, состоящего из меди и твер- дых оксидсодержащих частиц, путем химического или электрохимического осаждения меди или ее сплава из раствора, содержащего твердыечастицы вышеуказанного типа, с последующим термодиффузионным отжигом обеспечивает однородность состава покрытий по содержанию сверхпроводящей фазы. 1 табл. СО

| Сайфуллин Р.С | |||

| Неорганические композиционные материалы | |||

| М.: Химия, 1983, с.244-249 | |||

| Реферативный журнал Физика, № 9, 1988, реферат 9 Н524. |

Авторы

Даты

1993-07-30—Публикация

1989-03-23—Подача