Изобретение относится к способам получения окисных покрытий комбинированны- ми методами электрохимического и химического нанесения покрытий в сочетании с термообработкой и может быть использовано в электротехнической промышленности для изготовления изделий со сверхпроводящими покрытиями типа купратов с перовскитной структурой.

Известен способ получения окисных покрытий на меди или ее сплавах, включающий электрохимическое оксидирование в концентрированном щелочном электролите 800 - 1200 г/л .КОН при 100 - 140°С и последующую термообработку в атмосфере воздуха при 200 - 300°С.

Этот способ позволяет получать однородные по строению окисные покрытия с широким спектром удельного сопротивления и толщин, которые можно регулировать временем оксидирования. Однако покрытия из окислов меди не обладают сверхпроводимостью.

Наиболее блкизким к изобретению является способ получения сверхпроводящих керамических покрытий типа купратов с пе- ровскитной структрой, включающий нанесение на поверхность изделий медьсодержащего слоя, обработку жидкой средой, содержащей соединения элементов, дополняющих состав купратов, и последующий термодиффузионный отжиг в окислительной среде.

Для получения иттриевого купрата на поверхность последовательно наносят слой меди, смесь порошков оксида иттрия и карбоната бария из жидкой суспензии. Образецсушатиподвергаюттермодиффузинному отжигу.

В процессе термодиффузионного отжига образование купрата протекает через реакции химического окисления меди, разложения карбоната бария и взаимной диффузии по практически плоской границе раздела, образованной медьсодержащим слоем и слоем относительно крупных частиц оксидов иттрия и бария. Вследствие этого сформированное купратное покрытие характеризуется низкой степенью однородности по фазовому составу и невысоким содержанием сверхпроводящей фазы.

При изготовлении длинномерных изделий на степень однородности покрытия до- полнительно оказывает влияние неоднородность состава наносимого слоя оксидсодержащих соединений, дополняющих состав купратов, В результате содержание сверхпроводящей фазы в образцах не превышало 45%.

Цель изобретения - повышение однородности состава покрытия по содержанию сверхпроводящей фазы.

Поставленная цель достигается тем, что в способе получения сверхпроводящих керамических покрытий типа купратов с пе- ровскитной структурой, включающем нанесение на поверхность изделий медьсодержащего слоя, обр.зботку жидкой средой, содержащей соединения элементов, дополняющих состав купратов, и последующий термоодиффузионный отжиг в окислительной среде, согласно изобретению медьсодержащий слой перед обработкой жидкой

средой подвергают электрохимическому оксидированию в концентрированном щелочном электролите при 110 - 140°С, а при обработке полученного слоя в качестве жидкой среды, содержащей соединения эле0 ментов, дополняющих состав купратов, берут раствор или расплав солей этих элементов, при этом перед термодиффузионным отжигом проводят термическое разложение этих солей. Способ отличается

5 также тем, что в качестве медьсодержащего слоя берут металлическую медь или ее сплав с металлом, дополняющим состав купратов, стадию обработки раствором или расплавом солей элементов, дополняющих состав

0 купратов и стадию термического разложения этих солей проводят не менее 3 раз. В качестве солей металлов, дополняющих состав купратов, берут термически неустойчивые соли иттрия и бария, а

5 термодиффузионный отжиг проводят при 900 - 1000°С или в качестве солей металлов, дополняющих состав купратов, берут термически неустойчивые соли висмута, кальция и стронция, а термодиффузионный

0 отжиг проводят при 780 - 850°С.

Окисный слой на изделиях с покрытиями из меди или сплавов меди получают электрохимическим оксидированием в щелочном электролите 800 - 1200 г/л КОН при 110 5 140°С и плотности тока 0,2 - 5,0 А/дм2, что позволяет сформировать объемно развитую ориентированную преимущественно в перпендикулярном поверхности направлении структуру. Оксидное покрытие пропитыва0 ют раствором или расплавом солей металлов, дополняющих состав купратов.

Для этого берут неорганические или органические соединения элементов II - IV групп, разлагающиеся с образованием ок5 сидов и карбонатов при температурах до 600°С.В частности могут быть использованы нитраты, формиаты, ацетаты, этоксилаты и другие растворимые в водных и/или органических спиртовых, углеводородных,

0 амидных растворах или легкоплавких расплавах нитрата, формиата и ацетата аммония. Заданное соотношение элементов получаемого купрата после пиролиза с достаточной степенью точности может быть

5 достигнуто как правило при 3 - 12-кратном повторении цикла пропитки, сушки и термического разложения.

При термическом разложении, проводимом при 200 - 600°С отдельно от термодиффузионного отжига, в пропитанном

покрытии происходит образование из солей металлов оксидсодержащих фаз и частичное взаимодействие с окисным подслоем, улетучивание растворителей и органических соединений.

После термического разложения изделия с покрытием нагревают в окислительной среде воздуха и/или кислорода до 780 - 1000°С, т.е. температуры диффузионного взаимодействия материала окисно- го слоя и продуктов термического разложения солей металлов и выдерживают в течение 0,5 - 8 ч.

В результате на поверхности изделия образуются покрытия с перовскитной структурой типа купратов с высоким содержанием сверхпроводящей фазы.

Пример 1. Для получения купратного покрытия УВа2СизО -у на ленту из сплава серебро-палладий (5 мас.%) гальванически наносили слой меди толщиной 23 мкм. После этого медный слой электрохимически оксидировали в водном растворе гидроокиси калия 1200 г/л при 140°С, плотности анодного тока 0,21 А/дм2 в течение 42 мин. В результате на подложке было получено покрытие, содержащее подслой меди 1 - 2 мкм и слой окиси меди толщиной 18 мкм. Подложку с оксидным слоем пропитывали пульверизацией водным горячим (90°С) раствором, содержащим 1 МВа(МОз)2 + 0,5 MY(N03)3 с последующей сушкой при 180°С в течение 1,5 мин с пиролитической термообработкой при 600°С в течение 3 мин. Цикл пропитки, сушки, пиролиза повторяли 7 раз. После этого проводили термодиффузионный отжиг подложки с покрытием при 940°С сначала на воздухе в течение 8 ч, а затем в кислороде 4 ч.

П р и м е р 2. Для получения купратного покрытия УВа2СизО -у на ленту из сплава серебро-палладий (5 мас.%) наносили слой сплава, отвечающий составу СизУо,2, толщиной 10 мкм. После этого слой сплава электрохимически оксидировали в водном растворе гидроокиси калия 1000 г/л при 110°Си плотностью анодного тока 0,3 А/дм2 в течение 13 мин. В результате на подложке было получено покрытие, содержащее 1-2 мкм сплава и слой окислов меди и иттрия толщиной 8 мкм. Подложку с оксидным слоем пропитывали смачиванием расплавом, содержащим 2MBa(NOs)2 + 0,8MY(N03)3 + 6MH02 + +NH4N03- остальное при 10С °С с последующей сушкой при 230°С в течение 1,5 мин и пиролитической термообработкой при 600°С в течение 3-х мин и пиролитической термообработкой при 600°С в течение 3-х

минут. Цикл пропитки, сушки и пиролиза повторяли 3 раза. После этого проводили термодиффузионный отжиг при 940°С в течение 12 ч сначала на воздухе 6 ч,-а затем в

кислороде.

ПримерЗ. Для получения купратного покрытия BteS CaCuzOe подложку с оксидным покрытием, полученную, как в примере I, пропитывали смачиванием ее расплавом

0 (t 140°С), содержащим 1МВ(СНзСОО)з + 1М5г(СНзСОО)2+0,5МСа(СНзСОО)2, остальное МН СНзСОО с последующим удалением уксуснокислого аммония при 260°С в течение 1,5 мин и пиролитической обработкой

5 при 500°С в течение 3 мин. Цикл пропитки, сушки и пиролиза повторяли 5 раз. После этого проводили термодиффузионный отжиг подложки с покрытием при 820°С в течение 24 ч, из них сначала на воздухе 18 ч, а

0 затем в кислороде..

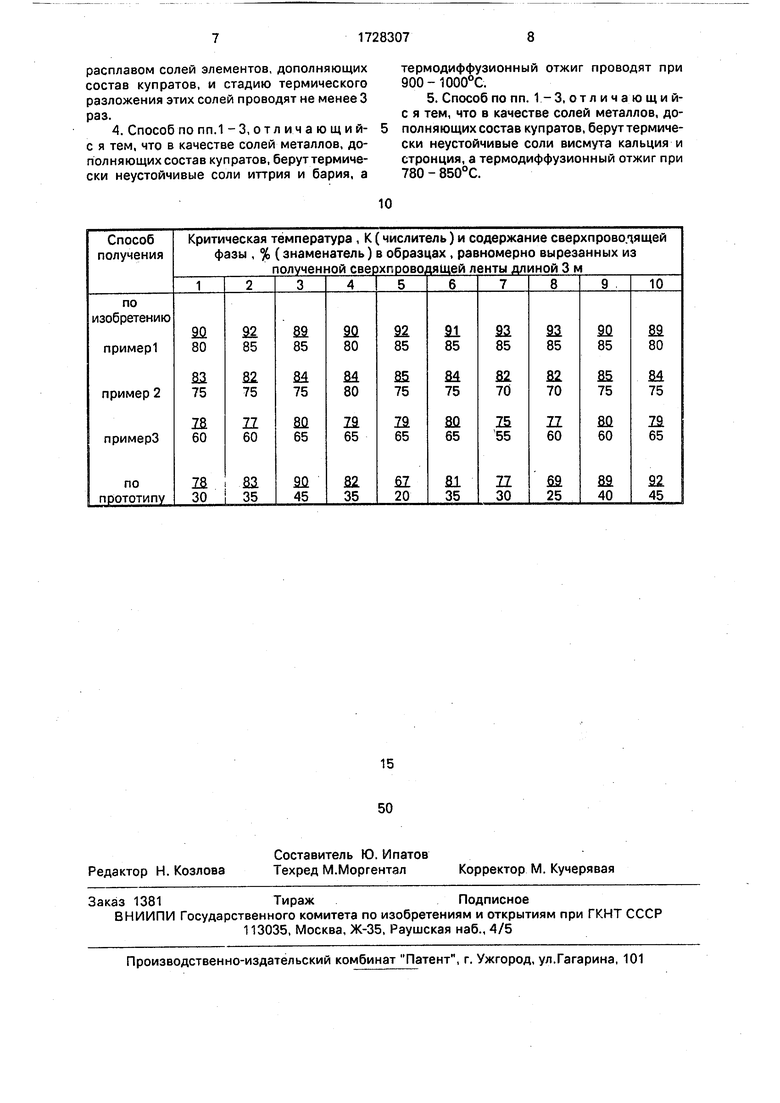

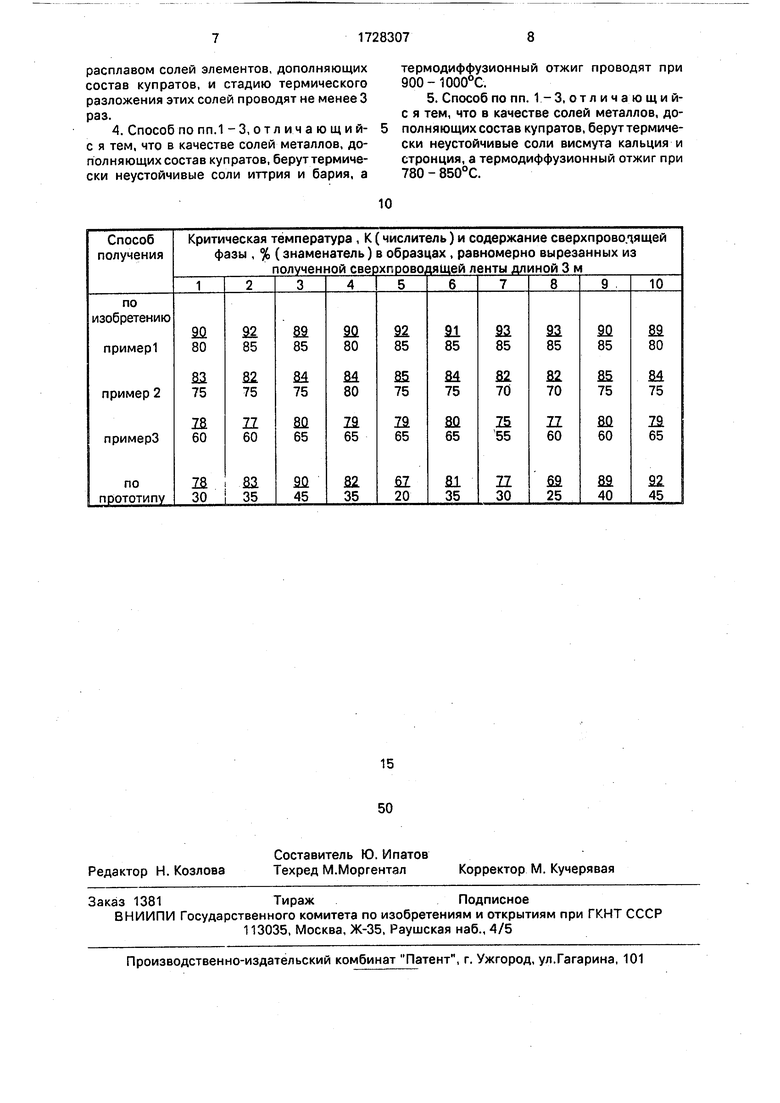

Сравнительные свойства изделий, полученных по изобретению (примеры 1 - 3) и прототипу, приведены в таблице.

Как видно из таблицы, предлагаемый

5 способ по сравнению с известным позволяет в 2 - 3 раза увеличить содержание сверхпроводящей фазы в покрытии (до 85%) и уменьшить неоднородность ее содержания по длине и сечение проводника с 39 до 3,0 0 8,3%.

Формула изобретения 1. Способ получения сверхпроводящих керамических покрытий типа купратов с перовскитной структурой, включающий нане5 сение на поверхность :изделий медьсодержащего слоя, обработку жидкой средой, содержащей соединения элементов, дополняющих состав купратов, и последующий термодиффузионный отжиг в

0 окислительной среде, от л и ч а ющийся тем, что, с целью повышения однородности состава покрытия по содержанию сверхпроводящей фазы, медьсодержащий слой перед обработкой жидкой средой подвергают

5 электрохимическому оксидированию в концентрированном щелочном электролите при 110 - 140°С, а при обработке полученного слоя в качестве жидкой среды, содержащей соединения элементов,

0 дополняющих состав купратов, берут раствор или расплав солей этих элементов, при этом перед термодиффузионным отжигом проводят термическое разложение этих солей.

5 2. Способ по п.1, о т л и ч а ю щ и и с я тем, что в качестве медьсодержащего слоя берут металлическую медь или ее сплав с металлом, дополняющим состав купратов.

3. Способ по п,1,отличающийся тем, что стадию обработки раствором или

расплавом солей элементов, дополняющих состав купратов, и стадию термического разложения этих солей проводят не менее 3 раз.

4. Способ по пп.1 -3,отл ича ющий- с я тем, что в качестве солей металлов, дополняющих состав купратов, берут термически неустойчивые соли иттрия и бария, а

термодиффузионный отжиг проводят при 900-1000°С.

5. Способ по пп. 1 -3, от л и ч а ю щи й- с я тем, что в качестве солей металлов, дополняющих состав купратов, берут термически неустойчивые соли висмута кальция и стронция, а термодиффузионный отжиг при 780 - 850°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамических покрытий из соединений типа купратов | 1989 |

|

SU1717672A1 |

| Способ получения сверхпроводящих керамических покрытий типа купратов с перовскитной структурой | 1989 |

|

SU1830396A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛОВ НА ОСНОВЕ Y(ВаВе)CuO | 2010 |

|

RU2486161C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНЫХ ПРОВОДНИКОВ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ СОЕДИНЕНИЙ | 1995 |

|

RU2097859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО ПОКРЫТИЯ | 1994 |

|

RU2081937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО ПРОВОДА С ВЫСОКОТЕМПЕРАТУРНЫМ СВЕРХПРОВОДЯЩИМ ПОКРЫТИЕМ | 1998 |

|

RU2148866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДЯЩЕГО МАТЕРИАЛА | 2011 |

|

RU2481673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДЯЩИХ ПОКРЫТИЙ | 1992 |

|

RU2039383C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 2011 |

|

RU2448391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 1990 |

|

RU2010782C1 |

Изобретение относится к получению сверхпроводящих керамических покрытий типа купратов с пероескитной структурой и может быть использовано в электротехнической промышленности. Цель изобретения - повышение однородности состава покрытия по содержанию сверхпроводящей фазы. Способ получения сверхпроводящих керамических покрытий типа купратов. с перов- скитной структурой включает нанесение на поверхность .изделий медьсодержащего слоя, электрохимическое оксидирование этого слоя в концентрированном щелочном электролите при 110- 140°С с последующей обработкой в расплаве или растворе солей элементов, дополняющих состав купратов, термическое разложение этих солей и термодиффузионный отжиг в окислительной среде. В качестве медьсодержащего слоя берут металлическую медь или ее сплав с металлом, дополняющим состав купрата. Стадию обработки раствором или расплавом солей элементов, дополняющих состав купратов и стадию термического разложения этих солей проводят не менее 3 раз. В качестве солей металлов, дополняющих состав купратов, берут термически неустойчивые соли иттрия и бария, при этом термодиффузионный отжиг проводят при 900 - 1000°С. В качестве солей металлов, дополняющих состав купратов, берут термически неустойчивые соли висмута, кальция и стронция, при этом термодиффузионный отжиг проводят при 780 - 850°С. Осуществление электрохимического оксидирования медьсодержащего слоя и использование при обработке этого слоя жидкой среды, содержащей соединения элементов, дополняющих состав купратов, в виде раствора или расплава солей этих элементов и осуществление термического разложения этих солей перед диффу- зионным отжигом способствуют однородному составу покрытия по содержанию сверхпроводящей фазы. 4 з,п.ф-лы. со С ю 00 со о VJ

| Способ электрохимического оксидирования меди | 1975 |

|

SU658187A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Реферативный журнал Физика, № 9, 1988, реферат №9Н524 | |||

Авторы

Даты

1992-04-23—Публикация

1989-03-23—Подача