Изобретение относится к электронной технике и может быть использовано при изготовлении электронно-лучевых трубок (ЭЛТ), в частности цветных телевизионных дисплейных кинескопов.

Целью изобретения является повышение выхода годных в способе изготовления ЭЛТ за счет оптимального расположения газопоглотителя и усовершенствованной технологии его термовакуумной обработки.

Детально предложенный способ характеризуется последовательностью операций.

Изготовление ЭОС, ЭМУ, распыляемого и нераспыляемых газопоглотителей, их сборка в герметической оболочке и традиционная термовакуумная обработка осуществляются, в основном, известными методами за исключением ниже изложенных отличительных особенностей.

В процессе сборки нераспыляемые газопоглотители располагают на элементах ЭОС и дополнительных кронштейнах в количестве n штук. Укрепляют нераспыляемые газопоглотители на металлических держателях, привариваемых контактной электросваркой к наружным поверхностям элементов ЭОС, или на дополнительных кронштейнах, которые могут выступать за пределы ЭОС. Размещают газопоглотители так, чтобы каждый находился в плоскости, проходящей через центр масс и перпендикулярной оси симметрии ЭЛТ на расстоянии от катода lm, которое выбирают по отношению к длине L ЭОС в пределах

0,31 <  < 1,7

< 1,7

При этом плоскости оснований газопоглотителей по отношению к плоскостям их размещения устанавливают под углом в пределах ±10о. Их располагают в области между ЭОС и стеклооболочкой таким образом, чтобы возникали зазоры, необходимые, в частности, для исключения отрицательного воздействия нагреваемого в процессе термовакуумной обработки газопоглотителя на ЭОС и стеклооболочку.

Оптимальным вариантом расположения плоскостей размещения геттера является его приближенное расположение к катоду. Ограничения на степень приближения газопоглотителей к катоду и между собой накладываются только практическими удобствами их производственной сборки и требованиями отсутствия вредных механических и электрических контактов в диапазоне допустимых механических воздействий на ЭЛТ.

Далее в процессе термовакуумной обработки обезгаживают газопоглотители при температуре 450-650оС в течение 120-910 с, производят формирование и активирование катода. На указанной стадии второго этапа термообработки катода при температуре 690-1080оС в течение 630-720 с одновременно нагревают газопоглотитель до температуры 550-710оС. Соблюдая указанный режим нагрева газопоглотителя и дросселированием откачки, поддерживают давление водорода в ЭЛТ в пределах 102-103 Па. После охлаждения газопоглотителей производят тренировку ЭЛТ при напряжении катода 8,1-9,1 В в течение 310-1800 с при напряжении на ускоряющем электроде 210-350 В в течение 310-1800 с и температуре нераспыляемого газопоглотителя 55-210оС. Остальные параметры окончательной тренировки ЭЛТ и других операций изготовления ЭЛТ существенно не отличаются от общепринятых в производстве.

Повышение выхода годных в соответствии с предложенным способом достигается благодаря тому, что выделяющийся водород является восстанавливающим агентом в процессе активирования катода. Это обеспечивает повышенный уровень эмиссии в начале работы ЭЛТ и последующей ее эксплуатации.

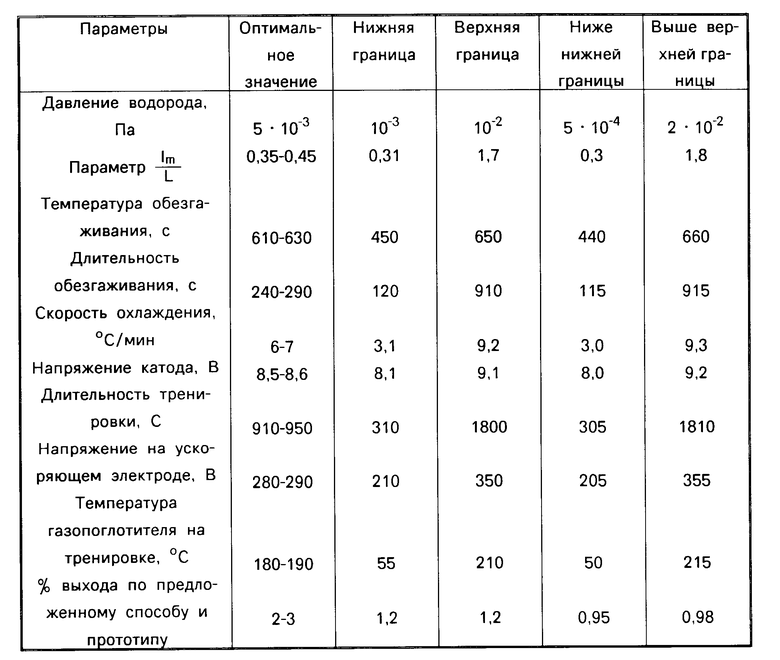

Как показали экспериментальные исследования, достижение цели обеспечивается при строгом выполнении последовательности операций и соблюдении пределов параметров, приведенных в формуле изобретения. Нижние и верхние пределы упомянутых параметров были определены в результате статистической обработки экспериментальных данных, исходя из условия повышения выхода годных при испытаниях на долговечность внутри предела и снижения выхода до уровня, существующего в производстве, на предельных значениях. Эти результаты отражены в таблице.

Как следует из таблицы, в диапазоне оптимальных значений параметров процент брака при изготовлении ЭЛТ за счет предложенного расположения газопоглотителей снижается в 2-3 раза по отношению к уровню, существовавшему до предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВИРОВАНИЯ НЕРАСПЫЛЯЕМЫХ ГАЗОПОГЛОТИТЕЛЕЙ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 2003 |

|

RU2254637C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1989 |

|

SU1688732A1 |

| Электронно-лучевая трубка | 1983 |

|

SU1120867A1 |

| СПОСОБ ЭЛЕКТРОВАКУУМНОЙ ОБРАБОТКИ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1992 |

|

RU2026585C1 |

| Способ обезгаживания и активирования газопоглотителя в рентгеновской трубке и катод рентгеновской трубки для его осуществления | 2021 |

|

RU2775545C1 |

| Способ группового изготовления электронно-оптических преобразователей 3 поколения без ионно-барьерной пленки методом переноса и устройство для его реализации | 2019 |

|

RU2726183C1 |

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ ПРИБОРОВ С ОКСИДНЫМ КАТОДОМ | 2003 |

|

RU2243611C1 |

| СПОСОБ РЕСТАВРАЦИИ ЭЛЕКТРОВАКУУМНЫХ СВЧ-ПРИБОРОВ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2244979C1 |

| ЦВЕТНОЙ КИНЕСКОП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2061274C1 |

| Цветной кинескоп и способ его изготовления | 1990 |

|

SU1780126A1 |

Использование: электронная техника. Сущность изобретения: способ включает изготовление электронно-оптической системы, экранно-масочного узла, распыляемого и нераспыляемых газопоглотителей, их сборку в герметической оболочке и термовакуумную обработку. В процессе сборки массу активного вещества нераспыляемых газопоглотителей выбирают таким образом, чтобы газовыделение водорода в области катода изготавливаемой электронно-лучевой трубки достигало объема, который поддерживает при формировании эмиттирующего покрытия, парциальное давление водорода в пределах 10-2-10-3 Па В процессе термовакуумной обработки обезгаживают нераспыляемые газопоглотители при температуре 450-650°С в течение 120-910 с и производят формирование катода. Затем охлаждают газопоглотитель со скоростью 3,1-9,2°С/мин и тренировку электронно-лучевой трубки осуществляют при напряжении катода 8,1-9,1 В в течение 310-1800 с при напряжении на ускоряющем электроде 210-350 В и температуре нераспыляемого газопоглотителя 55-210°С. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ, включающий изготовление электронно-оптической системы, экранно-масочного узла, распыляемого и нераспыляемых газопоглотителей, их сборку в герметической оболочке и термовакуумную обработку, содержащую обезгаживание газопоглотителей, формирование и активирование катода, а также тренировку электронно-лучевой трубки, отличающийся тем, что, с целью повышения выхода годных, в процессе сборки массы активного вещества нераспыляемых газопоглотителей выбирают такими, чтобы парциальное давление водорода при формировании катода было в пределах 10-2 10-3 Па, размещают центры масс нераспыляемых газопоглотителей в плоскостях, перпендикулярных оси симметрии электронно-лучевой трубки и располагаемых на расстоянии lm от катода, которое выбирают по отношению к длине L электронно-лучевой трубки в пределах

0,31 ≅ lm/L ≅ 1,7,

устанавливают плоскости оснований нераспыляемых газопоглотителей по отношению к плоскостям их размещения под углом ±10, в процессе термовакуумной обработки нераспыляемые газопоглотители обезгаживают при температуре 450 650oС в течение 120 910 ч, а после активирования катода охлаждают нераспыляемые газопоглотители со скоростью 3,1 9,2oС/мин и тренировку электронно-лучевой трубки осуществляют при напряжении катода 8,1 - 9,1 в течение 310 1800 с при напряжении на ускоряющем электроде 210 350 В и температуре нераспыляемых газопоглотителей 55 210oС.

| Способ изготовления электронно-лучевых трубок | 1981 |

|

SU1333247A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-10—Публикация

1991-01-24—Подача