Изобретение относится к устройствам для улавливания пыли сухим способом, к пылеотделителям с матерчатыми рукавными фильтрами и может быть применено во всех отраслях промышленности для глубокой очистки газов и воздуха от высокодисперсной пыли.

Цель изобретения -снижение удельной металлоемкости фильтра за счет применения фильтрующих рукавов увеличенной относительной длины.

Поставленная цель достигается тем, что в рукавном фильтре для очистки газов от пыли, включающей корпус с патрубками входа и выхода газов, бункер с патрубком выгрузки пыли и распределительной решеткой, направляющую в виде полого стержня с кольцевым выступом внутри вверху, фильтрующий рукав заглушенный сверху путем коаксиального крепления его к наружной поверхности стакана, внутри направляющего стержня расположена пружина (резина) закрепленная одним концом к днищу стакана, а другим к верхней части направляющего стержня через узел ее натяжения.

Отличие предлагаемой конструкции состоит в том. что внутри полого направляющегостержнярасположенакомпенсирующая пружина (резина) закрепленная одним концом к днищу стакана, а другим к верхней части стержня через узел ее натяжения. Усилие этой пружины компенсирует дополнительный вес фильтрующего рукава с пылью возникающий при увеличении относительной длины фильтрующего рукава более , например, если для диаметра рукава 0.22 м увеличить его длину более 3-х метров, то усилие пружины должно компенсировать вес той части рука- ва с пылью которая более 3 м.

В известных технических решениях не обнаружено предлагаемой нами совокупности признаков в частности не известно расположение компенсирующей пружины внутри полого направляющего стержня с закреплением одного ее конца в верхней часу

Ё

00 СО N

g

GJ

ти стержня через узел ее натяжения, а другого к днищу стакана,

Благодаря наличию пружины компенсирующей дополнительный вес можно применять фильтрующие рукава увеличенной длины и тем самым увеличить производительность фильтра и снизить его удельную металлоемкость.

Экспериментально установлена оптимальная величина опускания верхнего конца при регенерации фильтровальной ткани, Она составляет менее одной трети длины рукава.

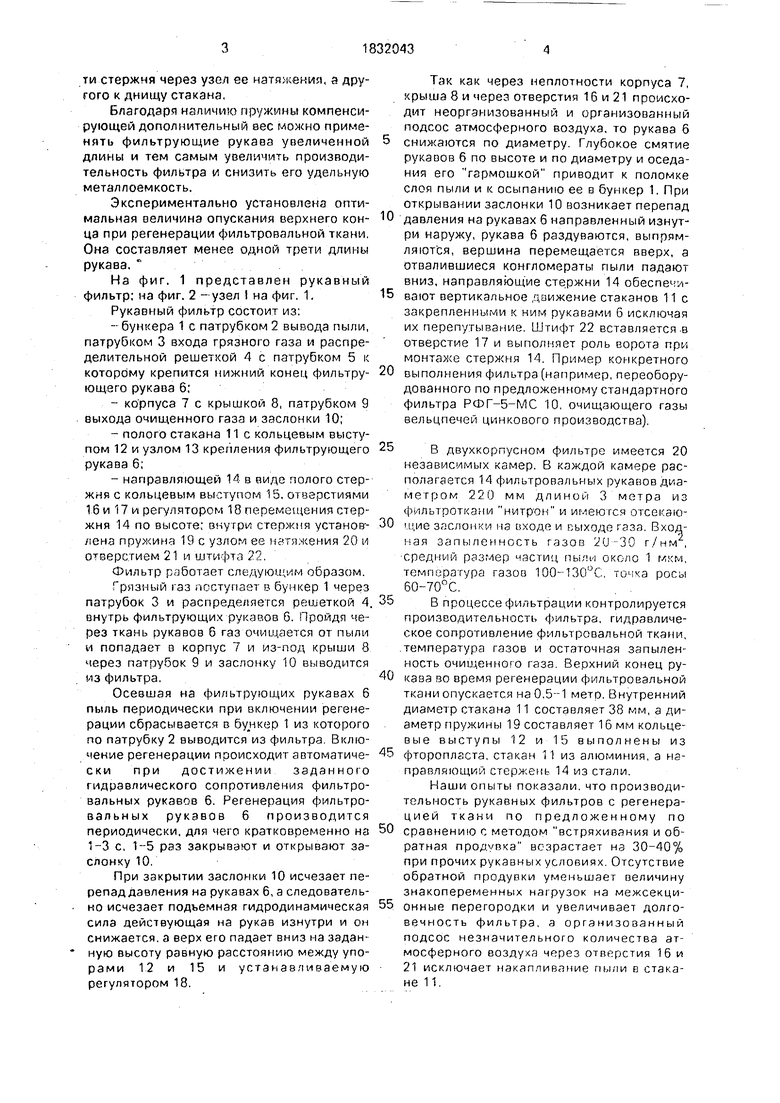

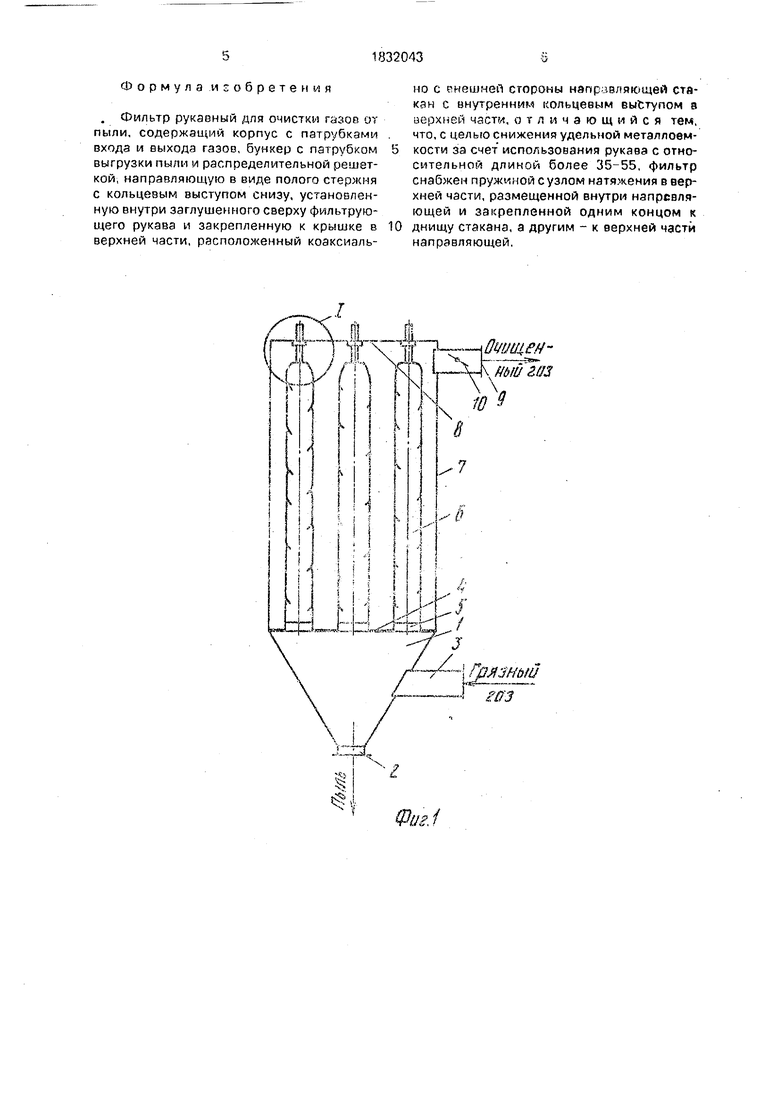

На фиг. 1 представлен рукавный фильтр; на фиг. 2 - узел I на фиг. 1,

Рукавный фильтр состоит из:

-бункера 1 с патрубком 2 вывода пыли, патрубком 3 входа грязного газа м распределительной решеткой 4 с патрубком 5 к которому крепится нижний конец фильтрующего рукава 6;

-ко рпуса 7 с крышкой 8, патрубком 9 выхода очищенного газа и заслонки 10;

-полого стакана 11с кольцевым выступом 12 и узлом 13 крепления фильтрующего рукава 6;

-направляющей 14 в виде полого стержня с кольцевым выступом 15, отверстиями 1.6 и 17 и регулятором 18 перемещения стержня 14 по высоте; внутри стержня установ-- лена пружина 19 с узлом ее натяжения 20 и отверстием 21 и штифта 22.

Фильтр работает следующим образом.

Грязный газ поступает в бункер 1 через патрубок 3 и распределяется решеткой 4. внутрь фильтрующих рукавов 6. Пройдя через ткань рукавов 6 газ очищается от пыли и попадает в корпус 7 и из-под крыши 8 через патрубок 9 и заслонку 10 выводится из фильтра.

Осевшая на фильтрующих рукавах 6 пыль периодически при включении регенерации сбрасывается в бункер 1 из которого по патрубку 2 выводится из фильтра. Включение регенерации происходит автоматически при достижении заданного гидравлического сопротивления фильтровальных рукавов 6. Регенерация фильтровальных рукавов 6 производится периодически, для чего кратковременно на 1-3 с, 1-5 раз закрывают и открывают заслонку 10.

При закрытии заслонки 10 исчезает пе- репаддавления на рукавах 6, а следовательно исчезает подъемная гидродинамическая сила действующая на рукав изнутри и он снижается, а верх его падает вниз на заданную высоту равную расстоянию между упорами 1.2 и 15 и устанавливаемую регулятором 18.

Так как через неплотности корпуса 7, крыша 8 и через отверстия 16 и 21 происходит неорганизованный и организованный подсос атмосферного воздуха, то рукава б

снижаются по диаметру. Глубокое смятие рукавов б по высоте и по диаметру и оседания его гармошкой приводит к поломке слоя пыли и к осыпанию ее в бункер 1. При открывании заслонки 10 возникает перепад

давления на рукавах 6 направленный изнутри наружу, рукава 6 раздуваются, выпрямляются, вершина перемещается вверх, а отвалившиеся конгломераты пыли падают вниз, направляющие стержни 14 обеспечивают вертикальное движение стаканов 11 с закрепленными к ним рукавами 6 исключая их перепутывание. Штифт 22 вставляется-в отверстие 17 и выполняет роль ворота при монтаже стержня 14. Пример конкретного

выполнения фильтра (например, переоборудованного по предложенному стандартного фильтра РФГ-5-МС 10, очищающего газы вельцпечей цинкового производства).

в двухкорпусном фильтре имеется 20

независимых камер. В каждой камере располагается 14 фильтровальных рукавов диаметром 220 мм длиной 3 метра из фильтроткани нитрон и имеются отсекэющие заслонки на входе и выходе газа. Входная запыленность газов 2U-30 г./нм , средний размер частиц пыли около 1 мкм, температура газов 100-130°С. точка росы 60-70°С.. .

в процессе фильтрации контролируется

производительность фильтра, гидравлическое сопротивление фильтровальной ткани, .температура газов и остаточная запыленность очищенного газа. Верхний конец рукава во время регенерации фильтровальной ткани опускается на 0.5-1 метр. Внутренний диаметр стакана 11 составляет 38 мм, а диаметр пружины 19 составляет 16 мм кольцевые выступы 12 и 15 выполнены из

фторопласта, стакан 11 из алюминия, а направляющий стержень 14 из стали.

Наши опыты показали, что производительность рукавных фильтров с регенерацией ткани по предложенному по

сравнению с методом встряхивания и обратная продувка возрастает нз 30-40% при прочих рукавных условиях. Отсутствие обратной продувки уменьшает величину знакопеременных нагрузок на межсекционные перегородки и увеличивает долговечность фильтра, а организованный подсос незначительного количества атмосферного воздуха через отверстия 16 и 21 исключает накапливание пыли в стакане 11.

Формула .изобретения

. Фильтр рукавный для очистки газов от пыли, содержащий корпус с патрубками входа и выхода газов, бункер с патрубком выгрузки пыли и распределительной решеткой, направляющую в виде полого стержня с кольцевым выступом снизу, установленную внутри заглушенного сверху фильтрующего рукава и закрепленную к крышке в верхней части, расположенный коаксиаль0

но с внешней стороны направляющей стакан с внутренним кольцевым выступом а верхней части, отличающийся тем, что, с целью снижения удельной металлоемкости за счет использования рукава с относительной длиной более 35-55, фильтр снабжен пружиной с узлом натяжения в верхней части, размещенной внутри напрсвля- ющей и закрепленной одним концом к днищу стакана, а другим - к верхней части направляющей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр рукавный для очистки газов от пыли | 1990 |

|

SU1782636A1 |

| Рукавный фильтр | 1976 |

|

SU806073A1 |

| Фильтр для очистки газов от пыли | 1989 |

|

SU1713621A1 |

| Рукавный фильтр | 1976 |

|

SU946609A1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2002 |

|

RU2202401C1 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2006 |

|

RU2336930C2 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕГО КРЕПЛЕНИЯ РУКАВА В РУКАВНОЙ ДОСКЕ ФИЛЬТРА | 2001 |

|

RU2209654C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2000 |

|

RU2173207C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ | 1991 |

|

RU2014872C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ | 1994 |

|

RU2086292C1 |

Использование: для улавливания пыли сухим способом, к пылеотделителям с матерчатыми рукавными фильтрами во всех отраслях промышленности для глубокой очистки газов и воздуха от высокодисперсионной пыли. Сущность изобретения: внутри направляющего стержня расположена пружина, закреплённая одним концом к днищу стакана, а другим к верхней части направляющего стержня через узел ее натяжения, благодаря чему можно применять рукава увеличенной длины. 2 ил.

./

ь|т-4

Qi/ищен 7m7ff3

109

(риг

| Фильтр для очистки газов от пыли | 1989 |

|

SU1713621A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

| Фильтр рукавный для очистки газов от пыли | 1990 |

|

SU1782636A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1993-08-07—Публикация

1990-11-29—Подача