Изобретение относится к области электродуговой сварки и наплавки, а точнее - к порошковой проволоке для механизированной сварки и наплавки конструкций.

Цель изобретения - улучшение прочностных и. вязкопластических свойств металла шва при сварке под флюсом с основностью с одновременным увеличением коэффициента перехода и улучшением стабильности перехода легирующих элементов.

На чертеже схематично представлено поперечное сечение проволоки.

Проволока имеет стальную оболочку 1 с равномерно размещенными в диаметральной плоскости сечения радиальными и центральной кольцевой перегородками, образующими радиальные и центральную кольцевую секции 2 и 3, заполненные шихтой 4. Шихт/ для заполнения секций 2 и 3 приготавливают следующим образом. Марганцевый и молибденовый порошок берут в пропорции 4:1, а плавикошпатовый концентрат и смесь рутилового концентрата с глиноземом - в пропорции 1:1, после чего центральную кольцевую секцию 3 заполняют смесью марганцевого, молибденового и железного порошков, а радиальная секция - смесью остальных компонентов.

Введение в центральную кольцевую секцию стальной сердцевины молибденовосо

СО

ю

о х|

го и марганцевого порошков способствует повышению коэффициента перехода легирующих элементов, так как, находясь на торце проволоки в самом центре поперечного сечения, молибден и марганец практически полностью переходят в металл уже на стадии капли с момента ее зарождения, Поскольку стадия капли - начальная стадия процесса, то взаимодействующая систе- ма металл-шлак-газ в данном случае настолько удалена от равновесия, что скорость протекания металлургических реакций максимальна. Одновременно повышается стабильность перехода молибдена и марганца. Эти процессы позволяют улуч шить прочностные и вязкопластические свойства металла шва.

Для проведения комплексных испытаний было изготовлено 28 вариантов порошковой проволоки с предлагаемым составом и вариант порошковой проволоки по а,с, № 1478534. Диаметры всех проволок 3 мм. Коэффициент заполнения проволок (радиальных и центральной кольцевой секций) составлял для каждой в отдельности 30%, а коэффициент заполнения готовой проволоки был 17% с отклонениями ±1,5%, Составы 11 опытных вариантов заявляемой проволоки (мас.%) представлены в табл.1. Составы проволок № 3, 4, 5, соответствуют составам проволок № 3 ,4 , 5 , однако в первом случае молибденовый и марганцевый порошки размещены только внутри центральной кольцевой секции, а у проволок составов №3,4,5 они присутствуют как в центральной кольцевой секции, так и в радиальных секциях в смеси с остальными компонентами. Этим объясняется различие в цифрах процентного содержания компонентов шихты.

В процессе испытания проволок выполняли сварку пластин из низколегированной стали 17Г2АФ толщиной 14 мм с V- образной разделкой кромок. Проволоки с заявляемым составом применялись в сочетании с флюсами АН-348А и АН-47 с основностью В 1, а сварка проволокой-прототипом осуществлялась без дополнительной газовой или шлаковой защиты в 6 слоев в режиме: сварочный ток 390-450 А/напряжение 26-28 В, скорость сварки 25-35 м/ч. Автоматическую сварку под флюсом выполняли в четыре слоя в следующем режиме: сварочный ток А (постоянный обратной полярности), напряжение 40-46 В, скорость сварки 30-45 м/ч. Оборудование - сварочный трактор ТС-17. При подготовке стыков корневой слой шва выполняли ручной дуговой сваркой электродами УОИИ 13/55 диаметром 3 мм.

Основность В применяемых флюсов рассчитана по формуле Международного института сварки (МИС) и составила для флюса АН-348А В 0,75 и для флюса АН-47

В 0,95.

В процессе испытаний проводились определение и сравнительный анализ коэффициентов перехода марганца и молибдена в металл шва, а также прочностных и вязкопластических свойств наплавленного металла. Стабильность перехода оценивали по среднеквадратическому отклонению коэффициента перехода.

В табл.2 приведены результаты опредепения коэффициента перехода марганца и молибдена в металл шва, относительное удлинение и ударная вязкость (KCU) при температуре минус 60°С для вариантов сварки под флюсом АН-47, а также аналогичные данные

для порошковой проволоки-прототипа (проволоки № 9), В табл.3 указаны коэффициенты перехода легирующих элементов и механические свойства металла шва для вариантов сварки под флюсом АН-348А.

Коэффициент перехода марганца и молибдена определялся по формуле

П

напл. С исх.

где Снапл. - содержание легирующего элеента в металле шва, %:

Сисх. -исходная концентрация легирую- щего элемента, %.

Предел прочности металла шва и его относительное удлинение определяли на цилиндрических образцах типа II по ГОСТ 6996-66 с диаметром рабочей части 6 мм на пятикратной базе, составляющей 30 мм.

Ударную вязкость металла шва определяли на образцах типа VI с круглым надрезом (Менаже - KCU) по ГОСТ 9454-78. Все образцы вырезались из верхних слоев шва,- выполненных порошковыми проволоками. В

табл. 2 и 3 приведены средние значения по результатам испытаний трех образцов.

Из табл.2 и 3 следует, что при сварке предложенным способом удается добиться повышения коэффициентов перехода легирующих элементов и улучшения прочностных и вязкопластических свойств металла шва. При этом размещение молибденового и марганцевого порошков внутри центральной кольцевой секции позволяет существенно увеличить коэффициент перехода марганца и молибдена (проволоки № 3, 4, 5) при полной идентичности составов порошковых проволок (№3,4.5). Следует отметить также, что улучшение прочностных и

вязкопластических свойств металла шва достигается только при строгом соблюдении соотношений компонентов состава заявляемой проволоки. Анализ данных табл. 1, 2 и 3 показывает, что выход за нижний предел соотношения компонентов (проволока М 1) приводит к уменьшению предела прочности металла шва и особенно ударной вязкости, а выход за верхний предел соотношения (проволоки № 7 и 8) приводит к чрезмерному . упрочнению металла шва и ухудшению вязкопластических свойств.

Результаты оценки стабильности перехода марганца и молибдена при сварке заявляемой порошковой проволоки под флюсом АН-47 и АН-348А, а также порошковой проволоки-прототипа представлены в табл.4. При этом для анализа были выбраны три проволоки: N° 4 и № 4 , которые являются наиболее типичными представителями своих групп, а также порошковая проволока-прототип №. 9, Каждой проволокой выполняли по 10 сварных соединений пластин из стали 17Г2АФ по вышеуказанной технологии, Из сварных швов вырезали образцы для спектрального анализа в соответствии с ГОСТ 7122-81. Спектральный анализ одного варианта образцов осуществляли многократно для проведения статистической обработки полученной выборки коэффициентов перехода марганца и молибдена,

Данные табл.4 показывают, что сварка под флюсом заявляемой порошковой проволокой обеспечивает более высокую стабильность перехода марганца в металл шва, чем сварка проволокой-прототипом. Улучшению стабильности перехода марганца и молибдена в металл шва значительно способствует размещение молибденового и марганцевого порошка внутри центральной кольцевой секции, Среднее квадрэтическое отклонение коэффициента перехода марганца и молибдена в обоих случаях для проволоки № 4 в 1,5-2 раза ниже, чем для проволоки № 4.

В табл.5 приведены составы порошковых проволок диаметром 3 мм с различными соотношениями марганца, молибдена и никеля. За основу рецептуры при изготовлении был взят состав порошковой проволоки № 4 (табл. 1). При этом содержание шлакооб- разующих компонентов и плавикошпатово- го концентрата оставалось для всех проволок неизменным: СаРг 26%, ТЮг 13%. А120з 13%.

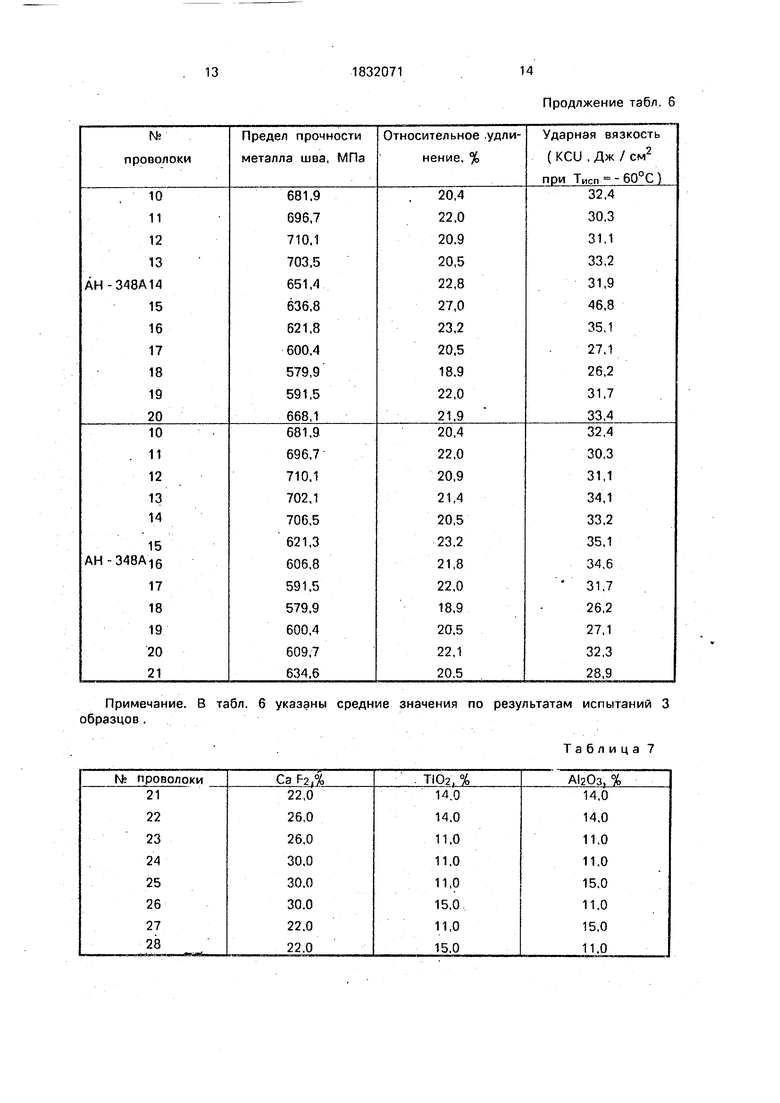

В табл.6 приведены результаты испытаний проволок с различными соотношениями легирующих элементов. Сварка выполнялась по описанной выше технологии. Определялись прочностные и вязкопластические свойства металла шва, сваренного под флюсами АН-47 и АН-348А.

Сравнивая данные табл.6 с аналогичными данными для проволоки № 4 в табл. 2 и 5 3, следует отметить, что оптимального сочетания прочностных и вязкопластических свойств металла шва удается добиться только при заявляемом соотношении марганца и молибдена 4:1 в составе порошковой про0 волоки. Нарушение заданной пропорции приводит либо к ухудшению ударной вязкости и снижению прочности, либо к чрезмерному упрочнению и снижению пластичности металла шва. Следует отметить, что выход за

5 границы оптимального содержания никеля (проволоки № 14 и Ms 16) при оптимальном соотношении (4:1) марганца и молибдена также ухудшает механические свойства металла. В табл.7 представлены составы порош0 ковых проволок диаметром 3 мм с различным содержанием плавикошпатового концентрата и шлакообразующих компонентов - рутила и глинозема (в % от веса

5 проволоки). За основу был взят состав порошковой проволоки Ixfc 4 (табл.1). Содержание легирующих элементов во всех проволоках оставалось неизменным: марганцевый порошок - 50%, молибденовый

0 порошок - 12,5% (в центральной секции), никелевый порошок - 6,5% (в радиальных секциях).

В процессе испытаний проводилась экспертная оценки свэрочно-технологиче5 ских свойств проволок, а именно, формирования и внешнего вида шва, отделимости шлаковой корки, s также стойкости против порообразования. Для этого выполнялись наплавки под флюсами АН-47 и АН-348А на

0 пластины из Ст.З толщиной 10 мм.

Режимы сварки: сварочный ток - 600-700 А (постоянный обратной полярности), напряжение - 40-46 В, скорость сварки - 30-40 м/ч. Для сравнивания была выполнена наплавка

5 проволокою Мз 4 (табл. 1). Результаты эксперт- ной оценхи сварочно-технологических свойств представлены в табл. 8.

Дрнни.; табл.8 показывают, что отличные формирования и внешний вид шва, а

0 также отделимость шлаковой корки и стойкость против порообразования обеспечиваются только в том случае, если отношение содержания плавикошпатового концентрата к суммарному содержанию рутилового

5 концентрата составляет 1:1. При этом высокие сварочно-технологические свойства можно считать подтверждением полноты и завершенности протекания металлургических реакций, связанных в том числе и с переходом легирующих элементов в металл шва.

Результаты комплекса проведенных испытаний позволяют сделать вывод отом, что преимуществами предлагаемой порошковой проволоки, в сравнении с известными, являются следующие:

- увеличение коэффициента перехода легирующих элементов (марганца и молибдена) в металл шва;

- улучшение стабильности перехода в металл шва молибдена и марганца;

- улучшение прочностных и вязкопла- стических свойств металла сварного шва.

Ф о р м ул а .изобретенияПорошковая проволока для механизированной электродуговой сварки и наплавки; содержащая стальную оболочку с сердечником в виде радиальных и центральной кольцевой секций, заполненных порошкообразной шихтой, включающей плавиково.шпатовый концентрат, марганцевый и железный порошки, отличающаяся тем, что, с целью улучшения прочностных и вязкопластических свойств металла шва при сварке под флюсом с основностью В 1 с одновременным увеличением коэффициента перехода и улучшением ста- бильности перехода легирующих элементов, радиальные секции включают шихту, содержащую дополнительно никелевый порошок, рутиловый концентрат и глинозем при следующем соотношении компонентов, мае. %:

Плавикрвошпатовый

концентрат22-30

Рутиловый

концентрат11-15

Глинозем11-15

Никелевый

порошок5-7,5

Железный

порошокОстальное,

центральная кольцевая секция включает .шихту, содержащую дополнительно молибденовый порошок, при следующем соотношении компонентов, мае. %:

Марганцевый

порошок40-60

Молибденовый

порошок10-15

Железный

порошокОстальное,

причем марганцевый и молибденовый порошки взяты в пропорции 4:1, а отношение содержания плавиковошпатового концентрата к суммарному содержанию рутилового концентрата и глинозема составляет 1:1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687120C1 |

| Присадочная порошковая проволока для сварки под флюсом | 2018 |

|

RU2687119C1 |

| САМОЗАЩИТНАЯ ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ СВАРКИ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ | 2004 |

|

RU2281843C1 |

| Сварочный электрод для сварки без подогрева и термообработки низко-и среднелегированных высокопрочных закаливающихся сталей | 1989 |

|

SU1689007A1 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Состав порошковой проволоки для механизированной сварки низкоуглеродистых и низколегированных сталей открытой дугой | 1982 |

|

SU1054001A1 |

| Шихта порошковой проволоки | 1987 |

|

SU1458123A1 |

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Электрод для сварки высокопрочных сталей | 1989 |

|

SU1785860A1 |

Область применения: электродуговая сварка и наплавка порошковой проволокой под флюсом. Порошковая проволока содержит стальную оболочку в виде радиальных и центральной кольцевой секций, заполненных порошкообразной шихтой. Радиальные секции включают следующие компоненты, мас.%: плавикошпатовый концентрат 22,0- 30,0; рутиловый концентрат 11,0-15,0: глинозем 11,0-15,0; никелевый порошок 5,07-7,5; железный порошок - остальное. Центральная секция включает, мас.%: марганцевый порошок 40-60; молибденовый порошок 10-15; железный порошок - остальное. Марганцевый и молибд€:новый порошок взяты в пропорции 4:1, а отношение содержания плавик ошпатового концентрата к суммарному содержанию рутилового концентрата и глинозема в шихте составляет 1:1. Применение порошковой проволоки позволяет улучшить прочностные и -вязкопластические свойства металла шва при сварке под флюсом с основностью В 1. 8 табл., 1 ил. (Л С

Таблица 1

Таблица 2

Продолжение табл. 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

Примечание. В образцов.

табл. 6 указаны средние значения по результатам испытаний 3

Продлжение табл. 6

Таблица 7

Таблица. 8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 1478534, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-08-07—Публикация

1991-03-01—Подача