&Ј/af

шипа 5, выполнен овальным с большей осью, параллельной направляющей 3, причем ее длина 2 гмакс соответствует ходу h пильной рамки исходя из соотношения

2 гмакс - i(ho+h)2

/Jl

| (АО + Л) - hocoa p +e( - «in (pi}

а длина шатуна L принята равной

(h0 - Гмакс COS ptf + («+ Гмакс Sin ф ,

а длина шатуна L принята равной

V(ho - COS (prf + (е + rmax Sin p ,

где ho - расстояние от оси кривошипа до пильной рамки в ближнем мертвом положении; р и рг - углы поворота кривошипа от

оси, параллельной направляющей, соответствующие ближнему и дальнему мертвым положениям; е - эксцентриситет механизма. Овал паза кулачка, в частности, выполнен в виде овала Кассини с соотношением длин большей 2гмакс и меньшей 2гМИн осей, равным 3 . Длина 2 Гмин меньшей оси овала, в частности, назначена соответственно расчетному уменьшению наибольшего угла давления 2 гмин - 2/К (гМ8кс+е-Ке), где К - отношение синусов наибольших углов давления при длине кривошипа, равной гмакс и гмин. Ось 8 соединительного элемента, в частности, выполнена коленчатой и снабжена дополнительной парой роликов, введенных в пазу кулачка и кривошипа, причем первый из роликов в каждом пазу введен в контакт с одной поверхностью паза, а второй - с другой. 2 з.п. ф-лы, 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рельсорезный станок | 1989 |

|

SU1703765A1 |

| РЕЛЬСОРЕЗНЫЙ СТАНОК | 1992 |

|

RU2061344C1 |

| Рельсорезный станок | 1976 |

|

SU609814A1 |

| Рельсорезный станок | 1988 |

|

SU1581800A1 |

| Рельсорезный станок | 1978 |

|

SU767263A1 |

| Рельсорезный станок | 1981 |

|

SU964049A1 |

| СПОСОБ РЕЗКИ РЕЛЬСОВ ЛЕЗВИЙНОЙ ПИЛОЙ | 2002 |

|

RU2239685C2 |

| Станок рельсорезный | 1990 |

|

SU1802028A1 |

| СПОСОБ ГЕЛИКОИДНОЙ РЕЗКИ РЕЛЬСОВ (ВАРИАНТЫ) | 2007 |

|

RU2376113C2 |

| Рельсорезный станок | 1990 |

|

SU1808896A1 |

Изобретение относится к путевому механизированному инструменту, и, в частности, к устройствам для распиливания рельсов при ремонте и содержании железнодорожного пути. Привод рельсорезного станка состоит из рамы 1 с пазовым кулачком 2, зажимом, механизмом подачи и направляющей 3, несущей пильную рамку 4 с ножовочным полотном, связанную с криво- шипно-шатунным приводом, кривошип 5 которого выполнен с радиальным пазом 6. В пазу 6 на оси 8 соединительного элемента размещен ролик 7, соосный с роликом, введенным в паз кулачка 2. Новым в станке является то. что паз кулачка 2. в центре которого размещена ось 8 поворота криво

Изобретение относится к механизированному путевому инструменту и, в частности, к устройствам для распиливания рельсов при ремонте и содержании железнодорожного пути.

Цель изобретения - повышение эффективности работы рельсорезного станка путем уменьшения величины и диапазона угла давления изменением длины кривошипа при сохранении неизменным хода пильной рамки.

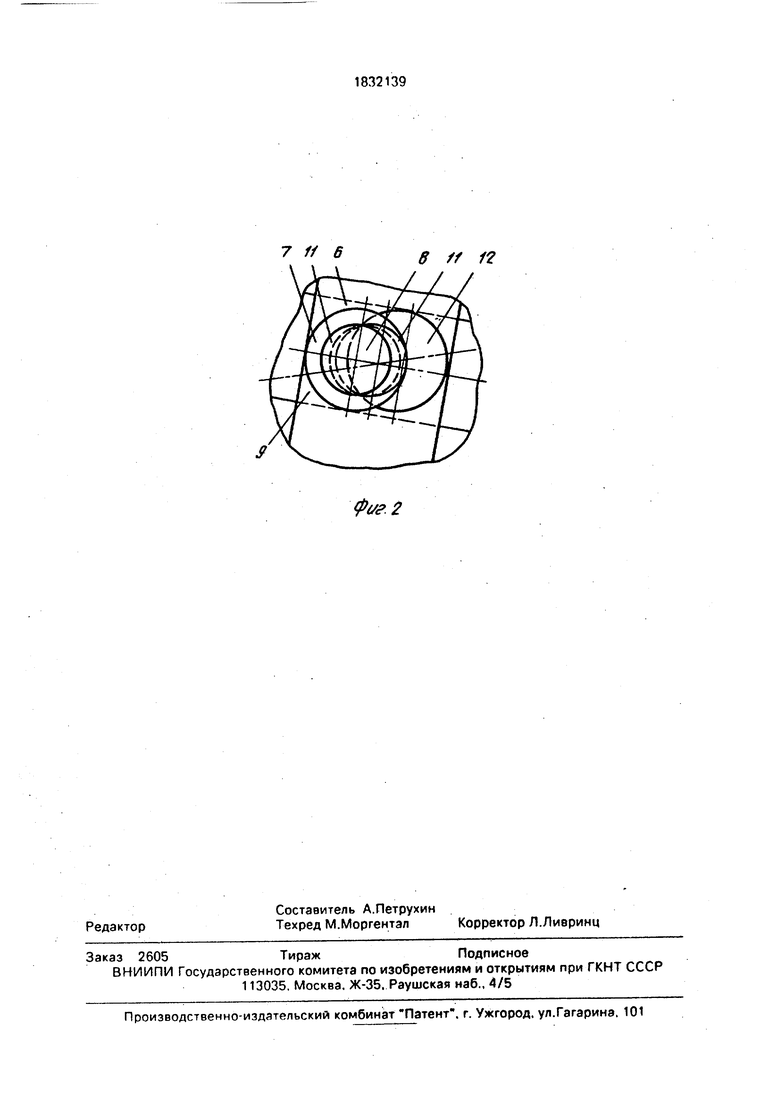

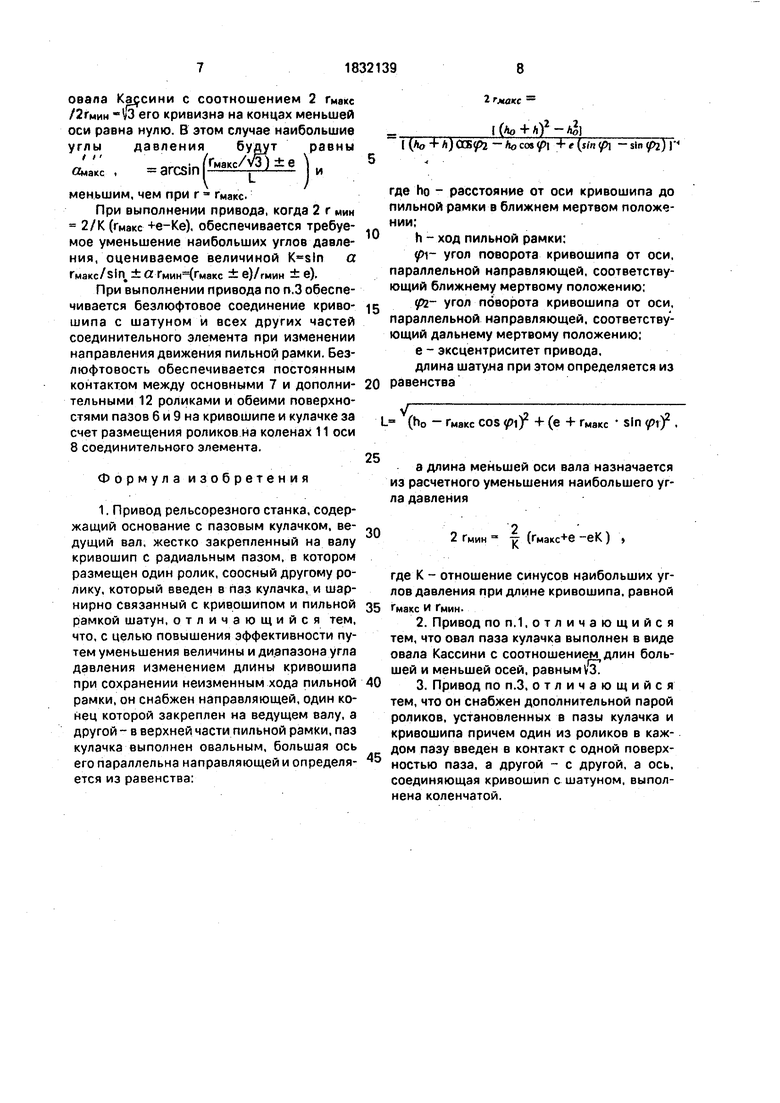

На фиг.1 показан рельсореэный станок; на фиг,2 - соединительный элемент с роликами, введенными в пазы кривошипа и кулачка.

Привод рельсорезного станка (фиг. 1) содержит раму 1 с пазовым кулачком 2, зажимом (не показан), механизмом подачи (не показан) и направляющей 3, несущей пильную рамку 4 с ножовочным полотном. Кулачок 2, в частности, выполнен съемным и поворотным относительно рамы. Пильная рамка связана с кривошипно-шатунным приводом, кривошип 5 которого выполнен с радиальным пазом б. В этом пазу размещен ролик 7, установленный на оси 8 соединительного элемента, связывающего кривошип с шатуном. Второй ролик соединительного элемента введен в паз 9 кулачка на раме. Привод, в частности, снабжен также устройством 10 поворота и фиксации кулачка на раме (на фиг.1 показано устройство). Паз кулачка выполнен опальным, и ось поворота кривошипа размещена в центре овала на пересечении его большей и меньшей оси. Большая ось овала параллельна направляющей. Длина большей оси 2 Гмакс соответствует ходу h пильной рамки с ножовочным полотном исходя из соотно

шения

2 гмакс -

л

(ho Ь Л) -Ар

(Но -гН) - hocos pi Л-е (sin (f) - )

О) Длина шатуна L кривошипно-шатунного

привода принята равной

L ho - Гмакс COS ф + (е - Гмакс Sin pif ,

(2)

Здесь ho - расстояние от оси кривошипа до пильной рамки в ближнем мертвом положении;

Wtp2 углы поворота кривошипа от оси, параллельной направляющей, соответ- ствующие ближнему и дальнему мертвому положению;

е - эксцентриситет механизма.

Величину последнего назначают, в частности, в интервале от 0,25 h до 0,5 h при среднем значении 0,375 h. Величину ho. в частности назначают в интервале от 0,5 h до 1,0 h при среднем значении в 0,75 h. Величину углов и (pi назначают в интервале от 175 до 180° и от 355 до 360° при среднем значении 177,5° и 375,5°.

Овал паза 9 кулачка 2, в частности, выполнен в виде овала Кассини с соотношением длин большей 2 гмакс и меньшей 2 Гмин осей, равным .

Длина 2 Гмин меньшей оси овала, в частности, назначена соответственно расчет- ному уменьшению К наибольшего угла

2 давления - 2 гмин (гмакс+е -еК), где К отношение синусов наибольших углов давления при длине кривошипа, равной Гмакс и

Гмин.

В частности, ось 8 (фиг.2) соединительного элемента выполнена коленчатой и на коленах 11 снабжена дополнительной парой роликов 12, введенных в пазы 9, 6 кулачка 2 и кривошипа 5. При этом первый из роликов в каждом пазу введен в контакт с одной поверхностью паза, а второй - с другой.

Привод рельсорезного станка работает следующим образом.

При выполнении его по п.1. вначале, приняв величины хода пильной рамки h. расстояния h0 от оси кривошипа до пильной рамки в ближнем мертвом положении, эксцентриситета е и углов р и (pi поворота кривошипа от большей оси, выполняют паз 9 кулачка 2 овальным, назначив длину большей оси овала 2 гмакс соответственно ходу h пильной рамки исходя из соотношения (1). Далее выполняют шатун кривошипно-ша- тунного привода с длиной, принятой по соотношению (2). Затем монтируют кривошипно-шатунный привод, устанавливают на раме 1 станка пазовый кулачок 2, размещая ось поворота кривошипа 5 в центре овала и ориентируя большую ось овала параллельно направляющей 3. В этом положении кулачок фиксируют на раме с помощью устройства 10 поворота и фиксации кулачка после соединения кривошипа и шатуна указанным соединительным элементом и ввода ролика 7 в радиальный паз б кривошипа и ролика 7 в овальный паз 9 кулачка. Далее, скрепив раму с рельсом зажимом, установив полотно по головке рель- са, включаютвработу

кривошипно-шатунный привод. При возвратно-поступательном перемещении по0

5

0

5

0

5

лотна по рельсу и смещении под воздействием механизма подачи (в частности, повороте), относительно рамы направляющей 3. несущей пильную рамку 4 с ножовочным полотном, происходит распиливание рельса. При этом кривошип 5 вращается, давит поверхностью своего радиального паза б на ролик 7 соединительного элемента, ьёдет его в овальном пазу 9 кулачка, который воздействует на второй ролик 7 на оси 8 соеди- нительного элемента. В результате взаимодействия поверхностей паза 6 кривошипа, ролика 7, оси соединительного элемента 8, ролика 7 и поверхностей паза 9 кулачка по мере поворота кривошипа периодически изменяется расстояние г(р) от оси его поворота до центра оси 8 соединительного элемента - изменяется радиус кривошипа кривошипно-шатунного привода станка. Этот радиус становится наибольшим, равным Гмакс в положениях кривошипа, параллельных направляющей 3, когда центр оси 8 располагается на большей оси овального паза 9. При этом обеспечивается требуемый ход пильной рамки с ползуном, равный (при е 0) или больший 2 Гмакс. И этот радиус становится наименьшим, равным 2 Гмин, в положениях кривошипа, перпендикулярных направляющей, когда центр оси 8 располагается на меньшей оси овального паза. Так как угол давления - угол между шатуном и направляющей - максимален ( Омакс и амэкс ) именно в этих положениях кривошипа и прямо пропорционален радиусу

0

5

0

5

кривошипа

t

( СИмэкс

Гмакс - I

arcsin MaK ).

то этот угол при Гмин будет существенно меньше угла давления при радиусе кривошипа, равном Гмакс. Это уменьшение обусловит снижение сил нормального давления пильной рамки на направляющую, повышение КПД, уменьшение энергоемкости, увеличение движущей составляющей сил, передаваемой-от привода на пильную рамку. Выполнение паза овальным обусловит плавный, благоприятный для работы характер относительного смещения кривошипа, соединительного элемента и рамы с кулачком. Кроме того, при этом будет существенно меньшим диапазон изменения угла

давления, равныйО акс ИДмакс

(сгд и Оё на фиг.1 - промежуточные значения угла давления, соответствующие мертвым положениям пильной рамки),

При выполнении привода по п.2 обеспечивается наибольшая плавность изменения всех характеристик кривошипно-шатунного привода, так как при выполнении овала как

овала Кассини с соотношением 2 Гмакс /2гмин -V3 его кривизна на концах меньшей оси равна нулю. В этом случае наибольшие углы давления будут равны

(Умакс/УЗ) ±6

i i Ямакс

arcsm

)

меньшим, чем при г гМакс.

При выполнении привода, когда 2 г мин 2/К (гмакс +е-Ке), обеспечивается требуемое уменьшение наибольших углов давления, оцениваемое величиной a

Гмакс/Sin. ± аТмин(Гмакс ± е)/гмин ± в).

При выполнении привода по п.З обеспечивается безлюфтовое соединение кривошипа с шатуном и всех других частей соединительного элемента при изменении направления движения пильной рамки. Без- люфтовость обеспечивается постоянным контактом между основными 7 и дополнительными 12 роликами и обеими поверхностями пазов 6 и 9 на кривошипе и кулачке за счет размещения роликов на коленах 11 оси 8 соединительного элемента.

Формула из обретения

2 гмакс -

I (ho 4- Л)2 - /Ј

(ho + Л) - Ло cos p +e( ) Г

где ho - расстояние от оси кривошипа до пильной рамки в ближнем мертвом положении;h - ход пильной рамки:

р угол поворота кривошипа от оси, параллельной направляющей, соответствующий ближнему мертвому положению: Угол пов°Р°та кривошипа от оси, параллельной направляющей, соответствующий дальнему мертвому положению: е - эксцентриситет привода, длина шатуна при этом определяется из равенства

L (h0 - Гмакс COS р + (е 4- Гмакс Sin р

а длина меньшей оси вала назначается из расчетного уменьшения наибольшего угла давления

2

2 Гмин -j7 (Гмакс+е еК )

где К - отношение синусов наибольших углов давления при длине кривошипа, равной

Гмакс И Гмин.

7 //

8 ff 1

Pw.2

| Кривошипно-шатунный механизм с регулируемой длиной кривошипа | 1984 |

|

SU1193344A1 |

| кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

Авторы

Даты

1993-08-07—Публикация

1990-10-24—Подача