Изобретение относится к масложировой промышленности и может быть использовано при очистке жиров, извлекаемых из отходов мясной, кожевенной, желатиновой промышленности, а также отходов животных жиров.

Целью является повышение качества технического жира, снижение потерь и сокращение времени технологического цикла очистки.

Нерафинированный технический животный жир нагревают до 60-85оС и обрабатывают раствором электролита в реакторе, обеспечивающем на контактирующих поверхностях давление, равное (50-70) ˙105 Па. При этом в качестве электролита используют 1-3%-ный раствор хлорида натрия или 0,5-1,5%-ный раствор сульфата натрия, или 0,1-0,5%-ный раствор тринатрийфосфата в количестве 1-3% к массе жира. Затем смесь разделяют на жировую и водную фазы методом отстаивания. Очищенный жир после отделения осадка анализируют и направляют на гидролиз.

П р и м е р 1. Неочищенный технический жир с кислотным числом 102,2 мг КОН, содержанием неомыляемых веществ 0,68% веществ, нерастворимых в серном эфире 2,8% белковых веществ 0,25% нагревают до 75-80оС и обрабатывают 2%-ным водным раствором хлорида натрия в количестве 2% к массе жира в реакторе, обеспечивающем на контактирующих поверхностях давление, равное 60 ˙105 Па. Очищенный жир после отделения осадка анализируют и направляют на гидролиз.

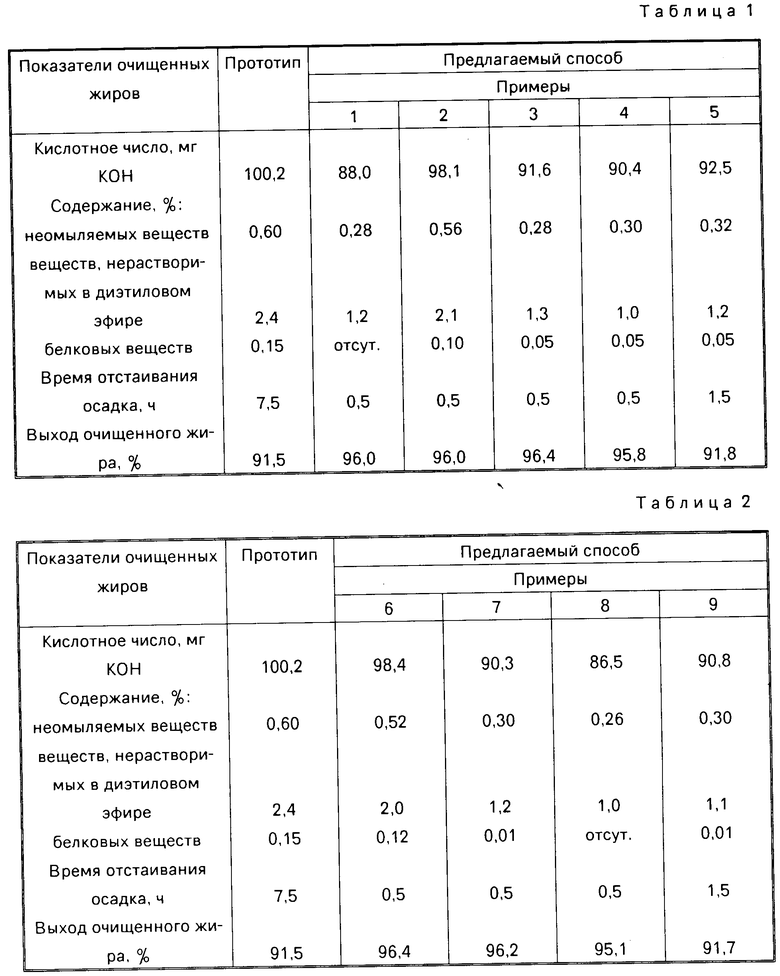

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки по прототипу и предлагаемому способу приведены в табл.1.

Как видно из данных, полученных в табл.1, очистка технического жира по предлагаемому способу позволяет улучшить качество жира, увеличивает выход жира после очистки и сокращает время технологического цикла. Кислотное число жира снижается на 12 мг КОН, против 2 мг КОН по прототипу, содержание неомыляемых веществ и веществ, нерастворимых в серном эфире, на 0,4 и 1,6% соответственно, против 0,08% и 0,4% по прототипу, белковые вещества в образце, полученном по предлагаемому способу, отсутствуют, а по прототипу составляют 0,15% Выход очищенного жира по предлагаемому способу на 4,5% выше, чем по прототипу. Особенно заметно сокращается время отстаивания осадка, так по предлагаемому способу оно составляет 0,5 ч, против 7,5 ч по прототипу.

Техника выполнения в примерах 2-5 аналогична примеру 1 и отличается тем, что концентрация NaCl составляет 0,5; 1; 3; 4% соответственно.

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки приведены в табл.1 (примеры 2, 3, 4, 5).

Полученные данные показывают, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 8,6-12,2 мг КОН, содержание неомыляемых веществ в 2,0-2,3 раза, содержание веществ, нерастворимых в диэтиловом эфире, в 2,0-2,4 раза, белковые вещества практически отсутствуют), выход очищенного жира увеличивается на 4,3-4,9% время технологического цикла сокращается в 15 раз по сравнению с прототипом только в области значений параметров, приведенных в формуле.

Из данных табл.1 (пример 2) видно, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффекта при очистке технических жиров, так как качество жира почти не отличается от исходного. При проведении процесса очистки по режимам, выходящим за верхний граничный предел (табл.1, пример 5), технологические параметры процесса и качество очищенного жира не отличаются от жиров, полученных по оптимальным режимам предлагаемого способа (см. примеры 1, 3, 4). Однако, при этом необходимо затратить дополнительное количество хлорида натрия, что является нецелесообразным.

Техника выполнения в примерах 6-9 аналогична примеру 1 и отличается тем, что количество раствора NaCl составляет 0,5; 1; 3; 4% соответственно.

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки приведены в табл.2 (примеры 6, 7, 8, 9).

Полученные данные показывают, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 9,4-13,7 мг КОН, содержание неомыляемых веществ в 2-2,3 раза, содержание веществ, нерастворимых в диэтиловом эфире, в 2,0-2,4 раза, белковые вещества практически отсутствуют), выход жира после очистки увеличивается на 3,6-4,7% время технологического цикла сокращается в 15 раз по сравнению с прототипом только в области значений параметров, приведенных в формуле.

Из данных табл. 2 (пример 6) следует, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффекта при очистке технических жиров, так как качество жира после очистки мало отличается от исходного.

Данные табл. 2 (пример 9) показывают, что очищенный жир, полученный по режимам, выходящим за верхний граничный предел, по качеству не отличается от жиров, полученных по оптимальным режимам предлагаемого способа (см. примеры 1, 7, 8), однако при этом снижается выход технического жира после очистки, что является нерентабельным.

Техника выполнения в примерах 10-14 аналогична примеру 1 и отличается тем, что в качестве электролита используется водный раствор Na2SO4, его концентрация составляет 0,2; 0,5; 1,0; 1,5; 2,0% в количестве 2% к массе жира соответственно.

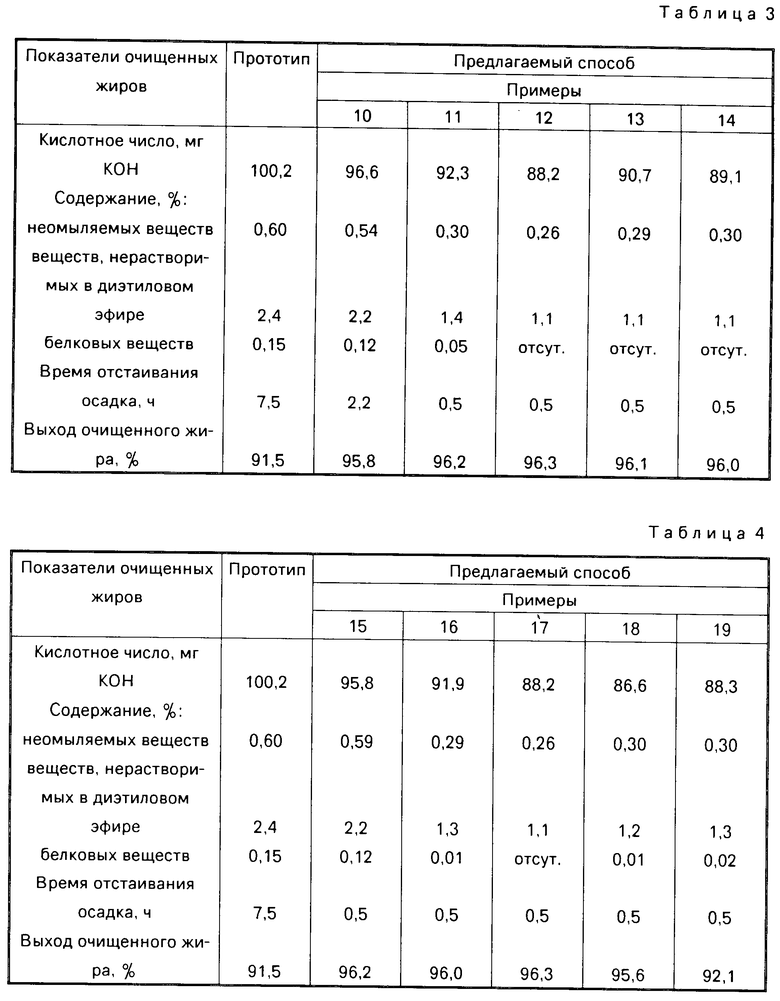

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки приведены в табл.3 (примеры 10, 11, 12, 13, 14).

Из данных, приведенных в табл.3, видно, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 8-12 мг КОН, содержание неомыляемых веществ в 2,0-2,3 раза, содержание веществ, нерастворимых в диэтиловом эфире в 1,7-2,2 раза, белковые вещества отсутствуют), увеличить выход очищенного жира на 4,6-4,8 и сократить продолжительность технологического цикла в 15 раз по сравнению с прототипом только в области параметров, приведенных в формуле.

Проведение процесса очистки по режимам, выходящим за нижний граничный предел (табл.3, пример 10), не позволяет получить положительного эффекта при очистке технических жиров, так как качество очищенного жира практически не отличается от исходного.

Данные табл.3 (пример 14) показывают, что при проведении процесса очистки по режимам, выходящим за верхний граничный предел, качество очищенного жира и технологические параметры процесса очистки не отличаются от жиров, полученных по оптимальным режимам предлагаемого способа (см. примеры 11, 12, 13). Однако, при этом требуется дополнительное количество сульфата натрия, что экономически нецелесообразно.

Техника выполнения в примерах 15-19 аналогична примеру 1 и отличается тем, что в качестве электролита используется в 1%-ный раствор Na2SO4 в количестве 0,5; 1; 2; 3; 4% к массе жира соответственно.

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки и гидролиза приведены в табл.4 (примеры 15, 16, 17, 18, 19).

Полученные данные показывают, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 8,3-13,6 мг КОН, содержание неомыляемых веществ в 2,0-2,3 раза, содержание веществ, нерастворимых в диэтиловом эфире, в 1,8-2,2 раза, содержание белковых веществ в 15 раз, увеличить выход очищенного жира на 4,4-4,8% и сократить продолжительность технологического цикла в 15 раз по сравнению с прототипом только в области параметров, приведенных в формуле.

Из данных табл. 4 (пример 15) следует, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффекта при очистке, так как качество очищенного жира мало отличается от исходного.

Технический жир, очищенный по режимам, выходящим за верхний граничный предел (табл. 4, пример 19), по качеству не отличается от жиров, полученных по оптимальным режимам (см. примеры 16, 17, 18), однако в этом случае наблюдается снижение выхода жира после очистки, что является нерентабельным.

Техника выполнения в примерах 20-24 аналогична примеру 1 и отличается тем, что в качестве электролита используется водный раствор Na3PO4, его концентрация составляет 0,05; 0,1; 0,3; 0,5; 0,7% в количестве 2% к массе жира соответственно.

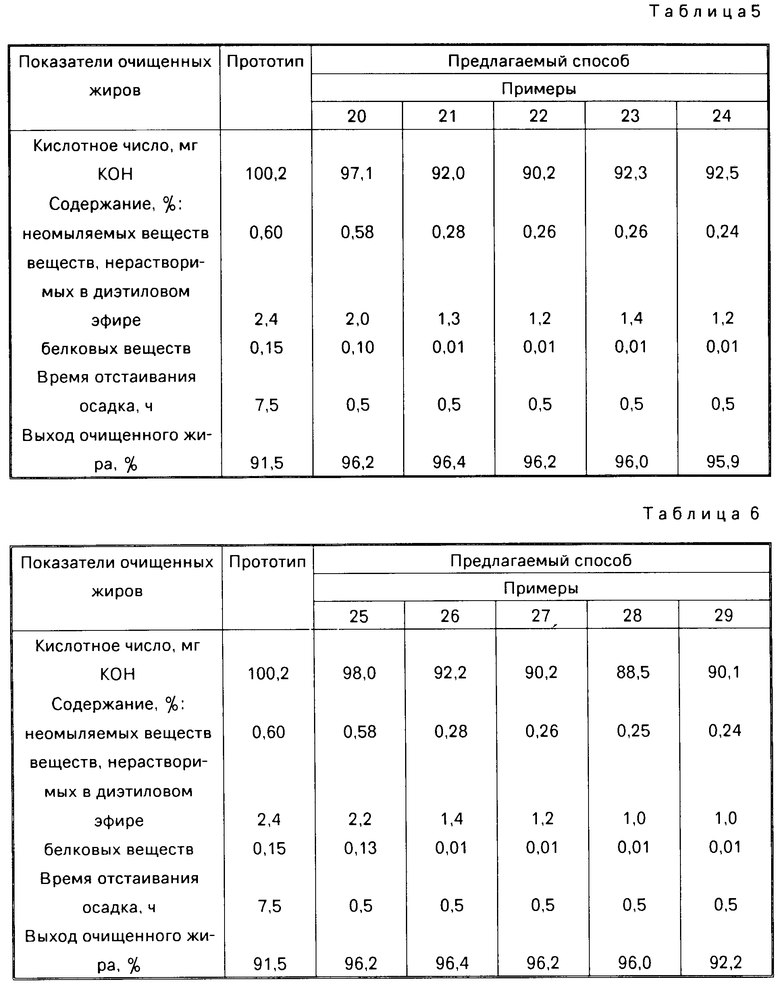

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки приведены в табл.5 (примеры 20, 21, 22, 23, 24).

Из приведенных данных табл.5 следует, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 8-10 мг КОН, содержание неомыляемых веществ в 2,1-2,3 раза, содержание веществ, нерастворимых в диэтиловом эфире, в 1,7-2,0% раза, белковых веществ в 15 раз), увеличить выход очищенного жира на 4,5-4,9% и сократить продолжительность технологического цикла в 15 раз по сравнению с прототипом, только в области параметров, приведенных в формуле.

Приведенные в табл.5 (пример 20) данные показывают, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффекта при очистке технического жира, так как качество очищенного жира незначительно отличается от исходного.

Из данных табл. 5 (пример 24) следует, что при проведении процесса очистки с параметрами, выходящими за верхний граничный предел, качество очищенного жира и технологические параметры очистки не отличаются от жиров, полученных по оптимальным режимам предлагаемого способа (см. примеры 21, 22, 23), однако, при этом требуется дополнительное количество тринатрийфосфата, что экономически нецелесообразно.

Техника выполнения в примерах 25-29 аналогична примеру 1 и отличается тем, что в качестве электролита используется 0,3%-ный раствор Na3PO4 в количестве 0,5; 1; 2; 3; 4% к массе жира соответственно.

Качественные показатели очищенных технических жиров и технологические параметры процессов остатки приведены в табл.6 (примеры 25, 26, 27, 28, 29).

Полученные данные показывают, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 8-11,7 мг КОН, содержание неомыляемых веществ в 2,1-2,4 раза, содержание веществ, нерастворимых в диэтиловом эфире в 1,7-2,4 раза, белковых веществ в 15 раз), увеличить выход очищенного жира на 4,5% и сократить продолжительность технологического цикла в 15 раз по сравнению с прототипом, только в области параметров, приведенных в формуле.

Из данных табл.6 (пример 25) следует, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффекта при очистке технического жира, так как качество очищенного жира мало отличается от исходного.

Технический жир, очищенный по режимам, выходящим за верхний граничный предел (табл. 6, пример 29), по качеству не отличается от очищенных жиров, полученных по оптимальным режимам предлагаемого способа (см. примеры 21, 22, 23), однако в этом случае снижается выход очищенного жира, что экономически нерентабельно.

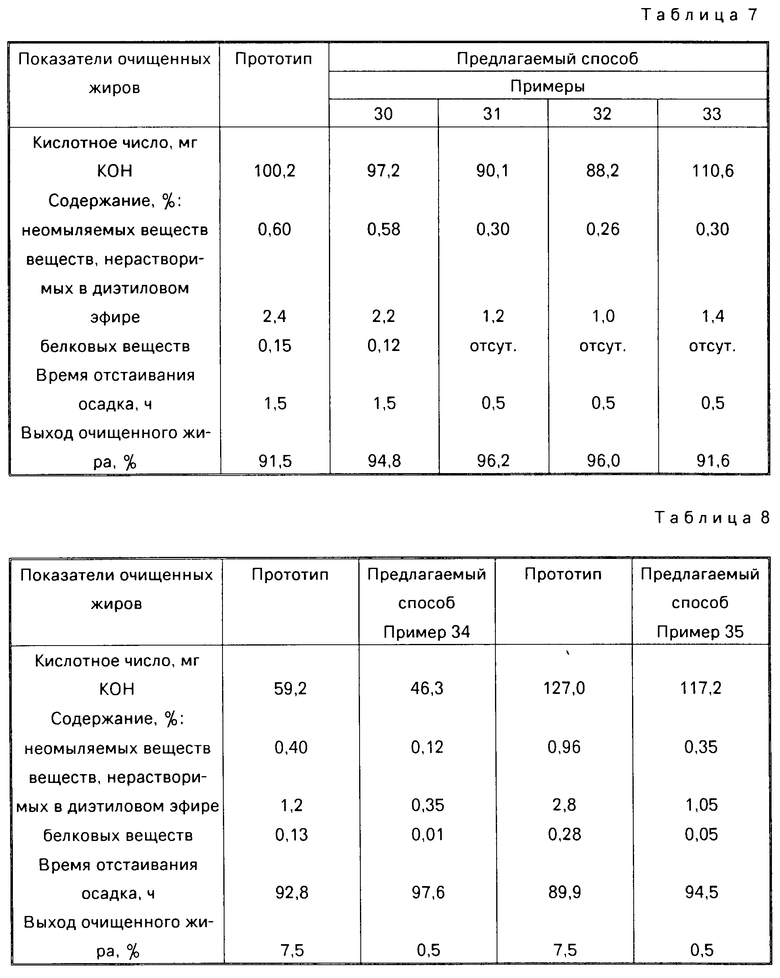

Техника выполнения в примерах 30-33 аналогична примеру 1 и отличается тем, что на контактирующих поверхностях создается давление (40, 50, 70, 80) ˙10-5 Па соответственно.

Качественные показатели очищенных технических жиров и технологические параметры процессов очистки приведены в табл.7 (примеры 30, 31, 32, 33).

Полученные данные показывают, что очистка технических жиров по предлагаемому способу позволяет улучшить качество жира (снижаются: кислотное число на 10-12 мг КОН, содержание неомыляемых веществ в 2,0-2,3 раза, содержание веществ, нерастворимых в диэтиловом эфире, в 2,0-2,4 раза, белковые вещества отсутствуют), увеличить выход очищенного жира на 4,5-4,7% и сократить продолжительность технологического цикла в 15 раз по сравнению с прототипом только в области значений параметров, приведенных в формуле.

Приведенные в табл.7 (пример 30) данные показывают, что проведение процесса с параметрами, выходящими за нижний граничный предел, не позволяет получить положительного эффекта при очистке, так как качество очищенного жира незначительно отличается от исходного.

Из данных табл.7 следует, что проведение процесса очистки с параметрами, выходящими за верхний граничный предел, приводит к увеличению кислотного числа жира и снижению выхода. Проведение процесса по указанным режимам приводит к разрушению триацилглицеролов, о чем свидетельствует повышение кислотного числа, а также к быстрому износу механических частей реакторов, что недопустимо.

П р и м е р 34. Неочищенный жир с кислотным числом 60,4 мг КОН, содержание неомыляемых веществ 0,44% веществ, нерастворимых в диэтиловом эфире, 1,6% белковых веществ 0,18% нагревают до 75-80оС и обрабатывают аналогично примеру 1. Очищенный жир после отделения осадка анализируют. Качественные и технологические показатели приведены в табл.8 (пример 34). Из приведенных данных видно, что предлагаемая технология позволяет улучшить качество очищенного жира по сравнению с прототипом, при этом выход его увеличивается на 4,8% время технологического цикла сокращается в 15 раз.

П р и м е р 35. Неочищенный жир с кислотным числом 127,6 мг КОН, содержанием неомыляемых веществ 1,05% веществ, нерастворимых в диэтиловом эфире 3,0% белковых веществ 0,32% нагревают до 75-80оС и обрабатывают аналогично примеру 1. Очищенный жир после отделения осадка анализируют и направляют на гидролиз. Данные приведены в табл. 8 (пример 35). Из приведенных данных следует, что предлагаемая технология по сравнению с прототипом позволяет значительно улучшить качество очищенного жира, увеличить его выход на 4,7% и сократить время технологического цикла на 7 ч.

Результаты, приведенные в табл.8, показывают, что очистка технических жиров по предлагаемому способу позволяет получить положительный эффект при обработке исходных технических жиров различного качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ЖИВОТНОГО ЖИРА | 1993 |

|

RU2031921C1 |

| Способ получения рафинированных растительных масел | 1991 |

|

SU1778168A1 |

| Способ рафинации растительных масел | 1981 |

|

SU992564A1 |

| Способ рафинации растительных масел | 1985 |

|

SU1386642A1 |

| Способ очистки жирных кислот таллового масла | 1985 |

|

SU1305155A1 |

| Способ рафинации хлопковых масел | 1990 |

|

SU1839177A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД МЯСОКОМБИНАТОВ И ПОЛУЧЕНИЯ ЖИРОВОГО КОНЦЕНТРАТА | 2001 |

|

RU2184085C1 |

| Способ рафинации растительных масел | 1982 |

|

SU1147739A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТИРОВАННОГО НАТУРАЛЬНОГО РЫБЬЕГО ЖИРА | 1992 |

|

RU2034832C1 |

| Способ гидратации растительного масла | 1979 |

|

SU905269A1 |

Изобретение относится к масложировой промышленности и может быть использовано при очистки жиров, извлекаемых из отходов мясной, кожевенной, желатиновой промышленности, а также отходов животных жиров. Целью является повышение качества технического жира, снижение потерь и сокращение времени технологического цикла очистки. Обработку жира раствором электролита проводят одновременно с активацией на контактирующих поверхностях при давлении, равном (50-70)·105 Па, при этом в качестве электролита используют 1-3%-ный раствор хлорида натрия или 0,5-1,5%-ный раствор сульфата натрия или 0,1-0,5% -ный раствор тринатрийфосфата в количестве 1-3% к массе жира. 8 табл.

СПОСОБ ОЧИСТКИ ТЕХНИЧЕСКОГО ЖИВОТНОГО ЖИРА, включающий нагревание жира, обработку его водным раствором электролита при перемешивании и разделение на жировую и водную фазы методом отстаивания, отличающийся тем, что, с целью повышения качества технического жира, снижения потерь и сокращения времени технологического цикла очистки, обработку жира раствором электролита осуществляют одновременно с активацией на контактирующих поверхностях при давлении равном (50 70) · 105 Па, при этом в качестве электролита используют 1 3% -ный раствор хлорида натрия или 0,5 1,5%-ный раствор сульфата натрия или 0,1 0,5%-ный раствор тринатрийфосфата в количестве 1 3% к массе жира.

| Иванова Н.В | |||

| Способ рафинации технических животных жиров - ЦНИИТЭИ пищевой промышленности | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1995-05-27—Публикация

1988-12-16—Подача