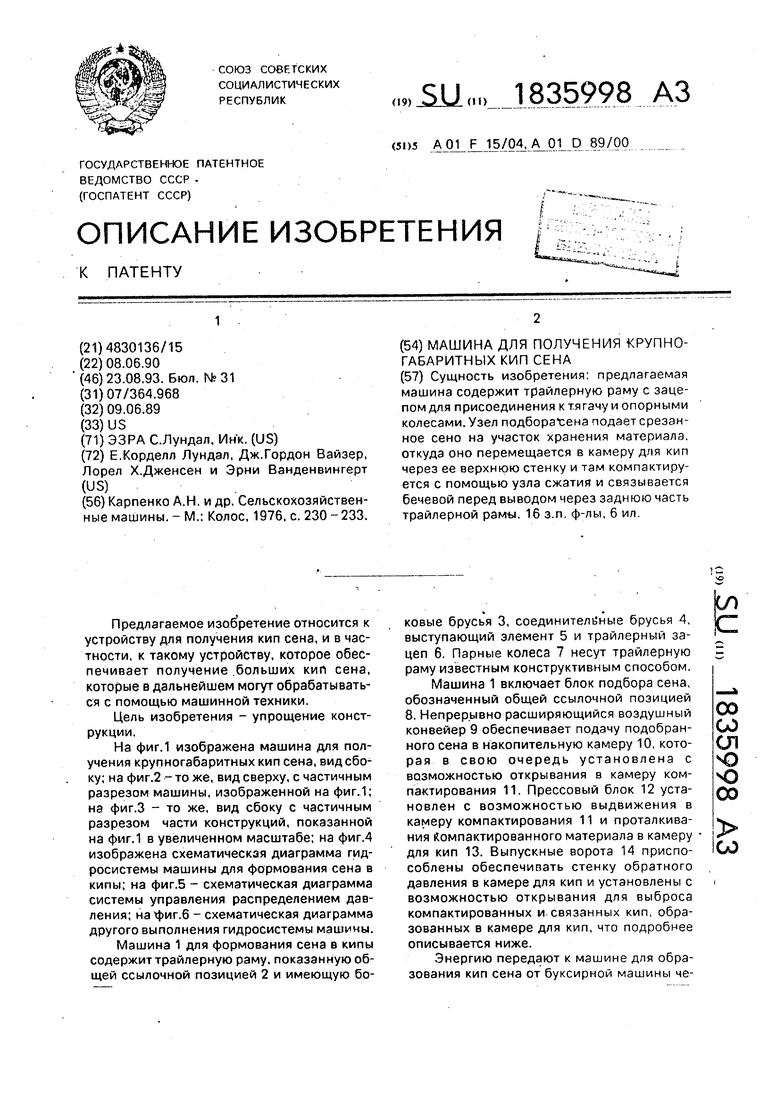

Предлагаемое изобретение относится к устройству для получения кип сена, и в частности, к такому устройству, которое обеспечивает получение .больших кип сена, которые в дальнейшем могут обрабатываться с помощью машинной техники.

Цель изобретения - упрощение конструкции.

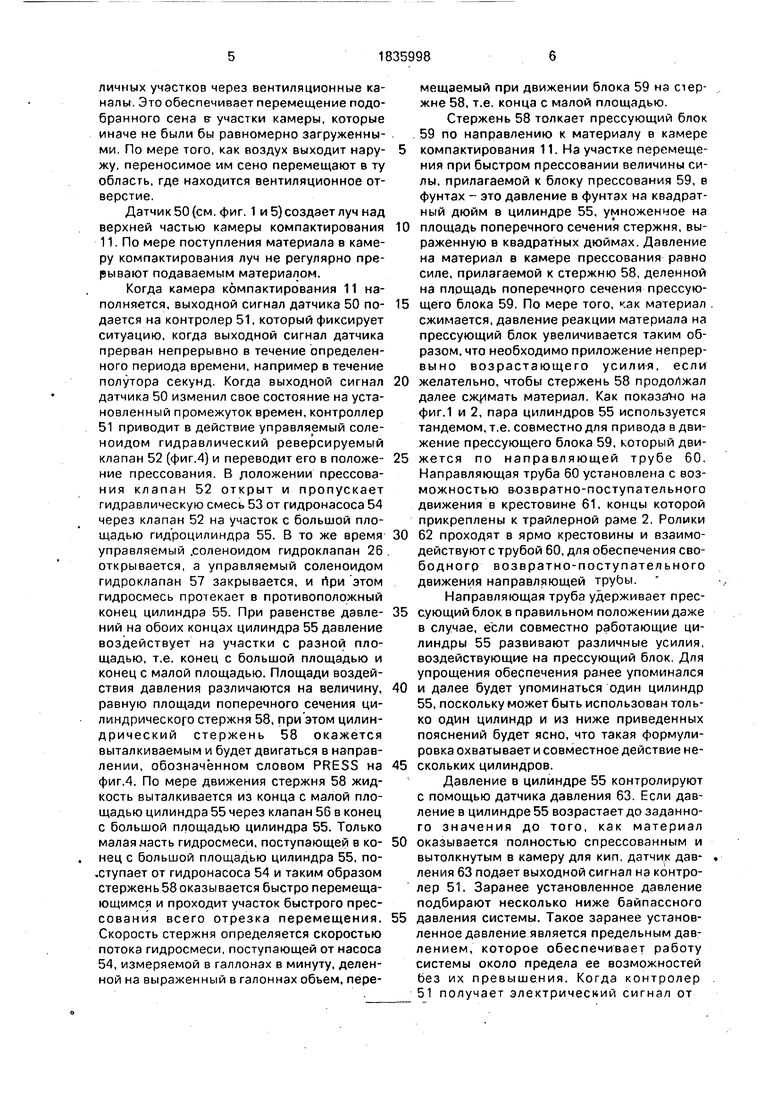

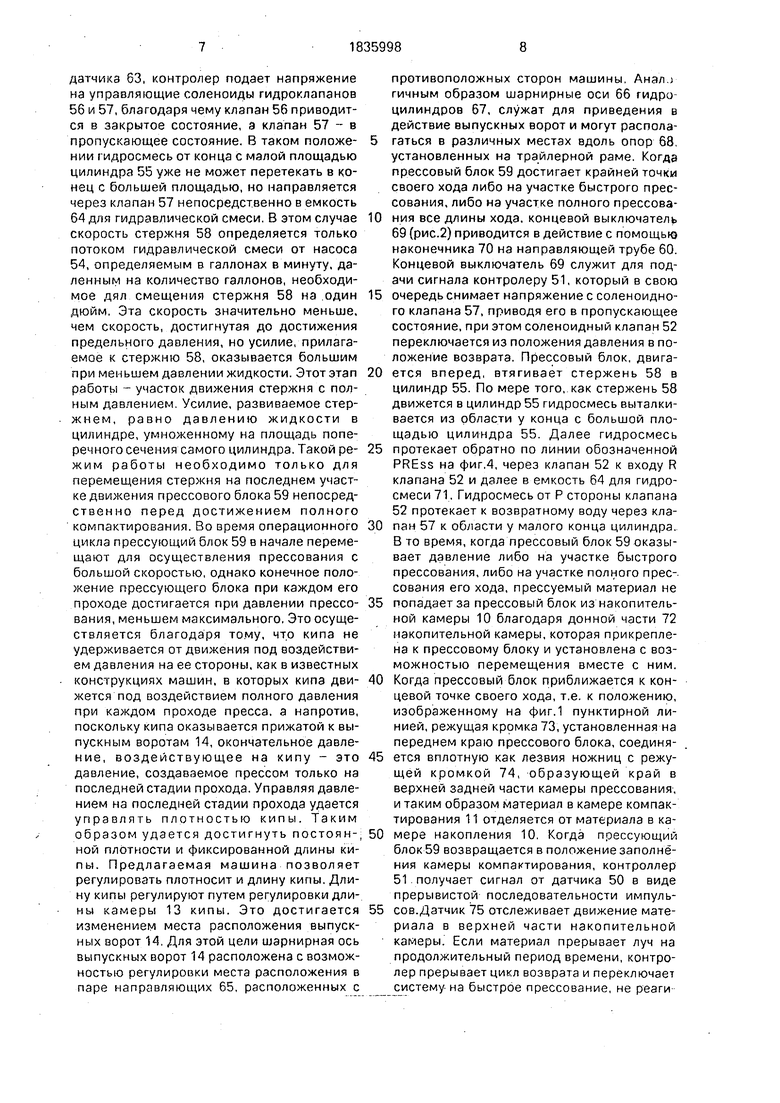

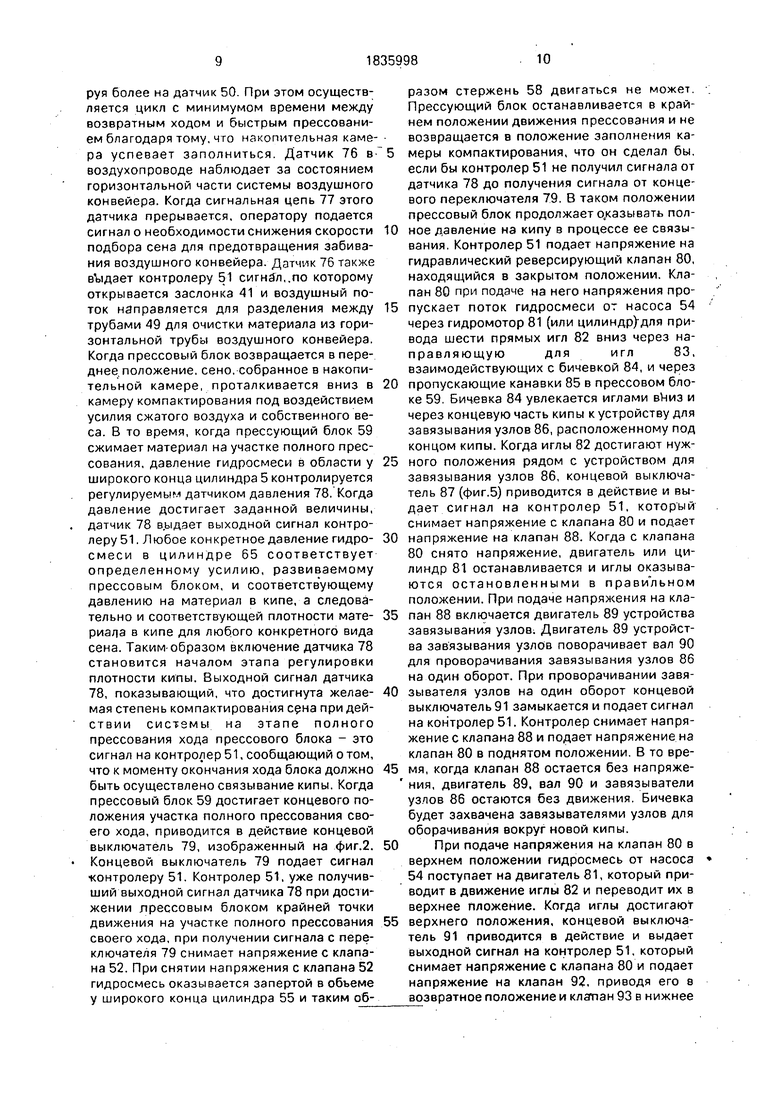

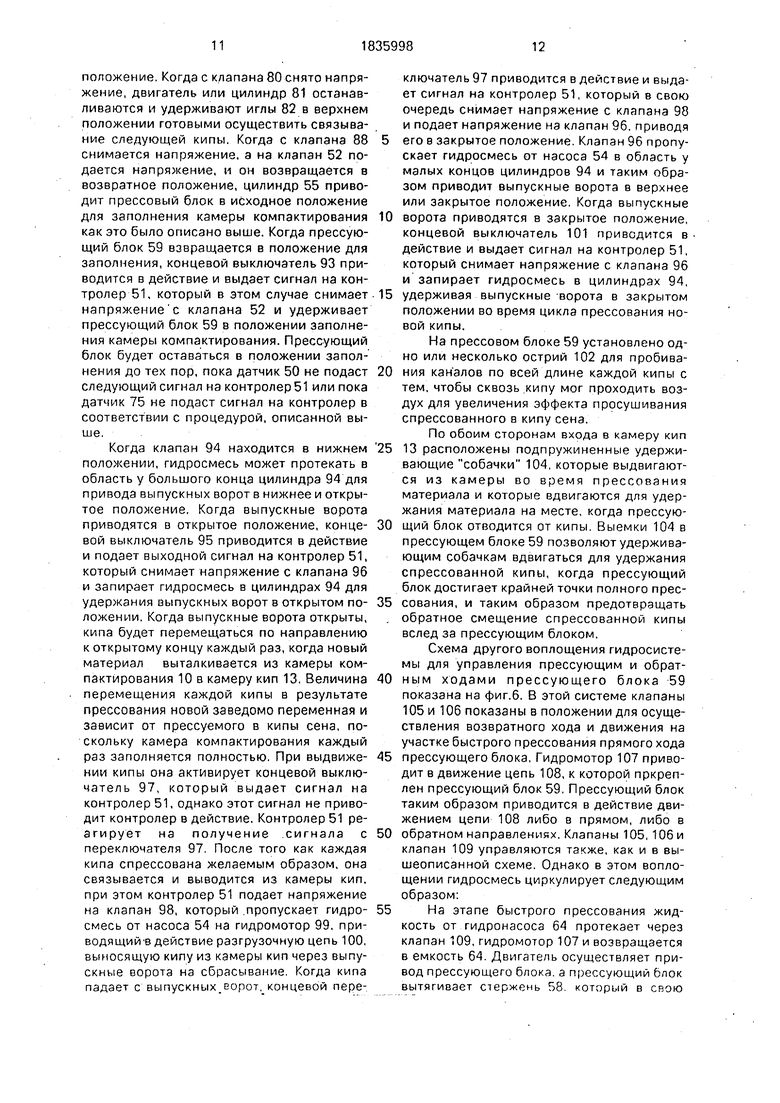

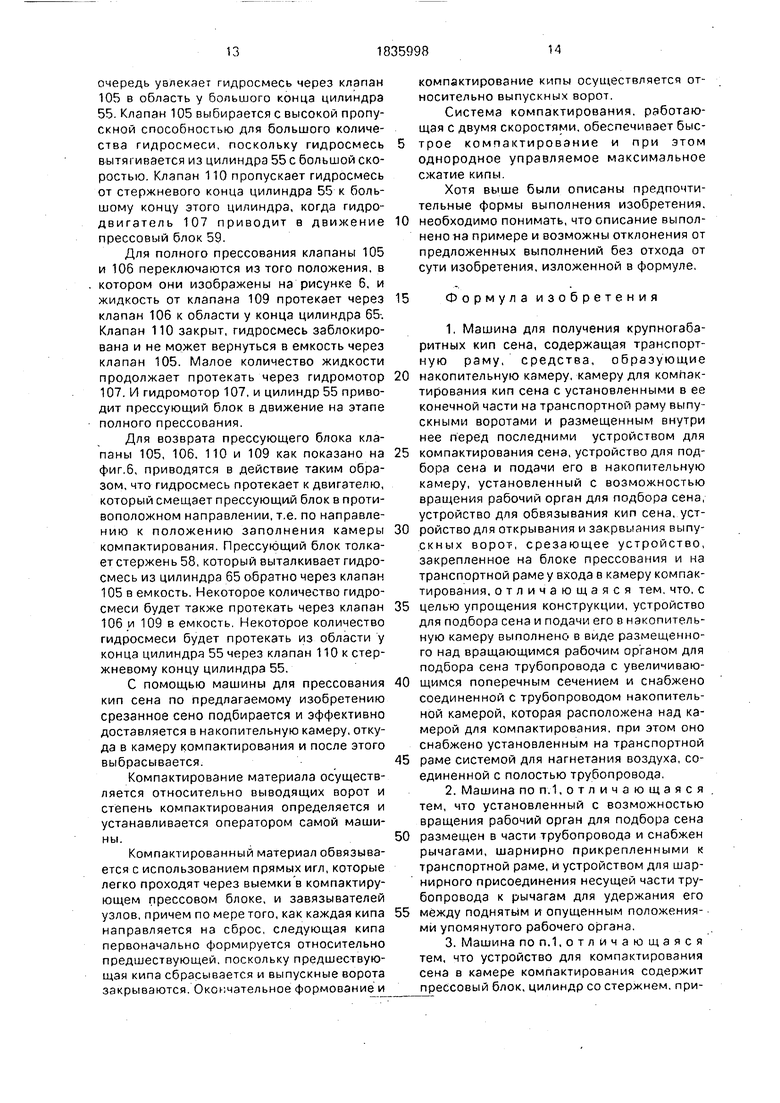

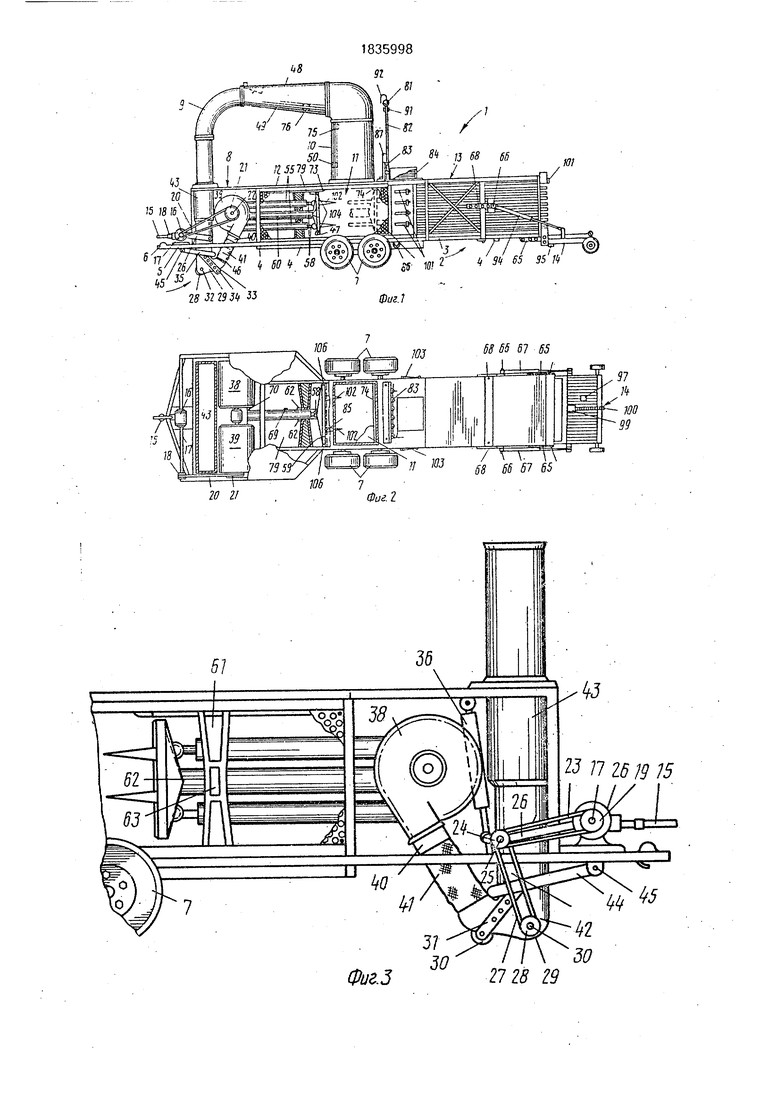

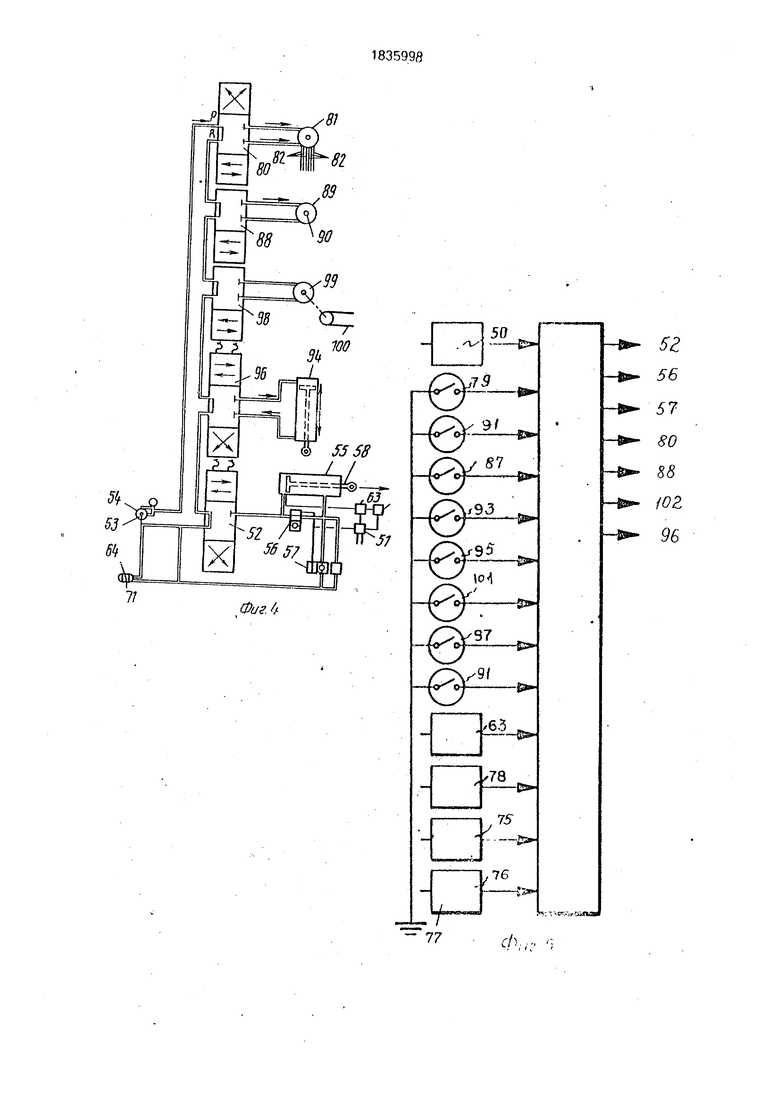

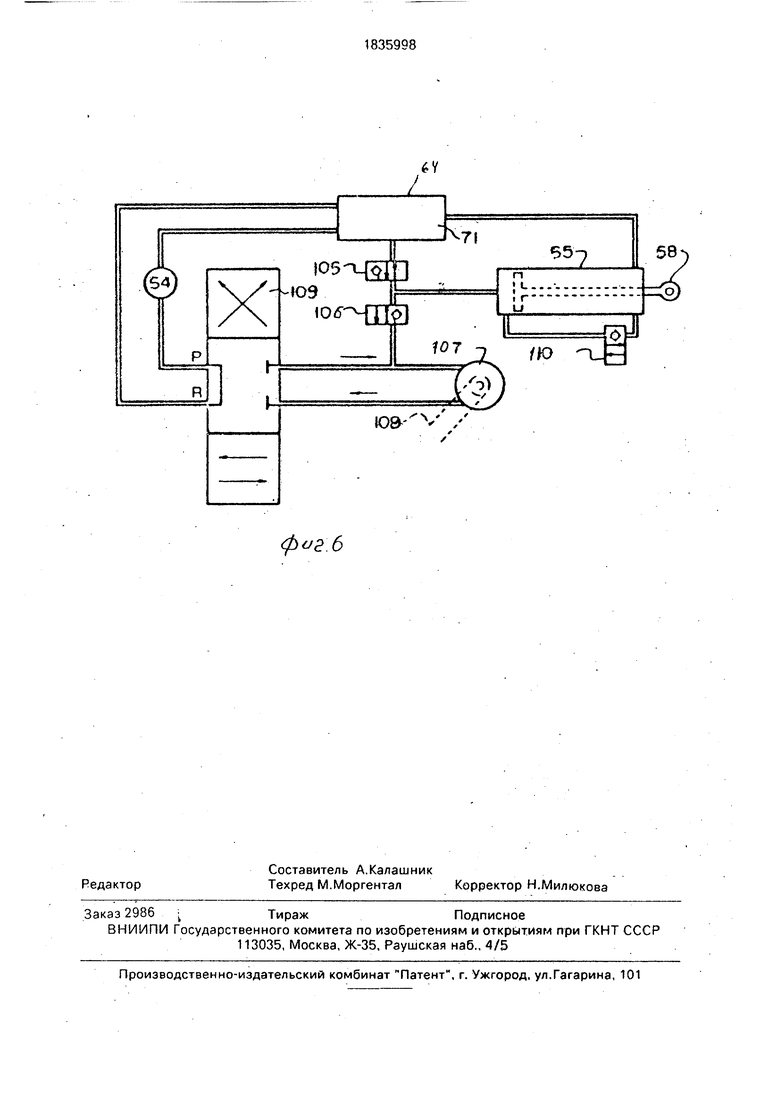

На фиг.1 изображена машина для получения крупногабаритных кип сена, вид сбоку; на фиг.2 - то же, вид сверху, с частичным разрезом машины, изображенной на фиг.1; на фиг.З - то же, вид сбоку с частичным разрезом части конструкций, показанной на фиг.1 в увеличенном масштабе; на фиг.4 изображена схематическая диаграмма гидросистемы машины для формования сена в кипы; на фиг.5 - схематическая диаграмма системы управления распределением давления; .6 - схематическая диаграмма другого выполнения гидросистемы машины.

Машина 1 для формования сена в кипы содержит трайлерную раму, показанную общей ссылочной позицией 2 и имеющую боковые брусья 3, соединительные брусья 4, выступающий элемент 5 и трайлерный зацеп 6. Парные колеса 7 несут трайлерную раму известным конструктивным способом.

Машина 1 включает блок подбора сена, обозначенный общей ссылочной позицией 8. Непрерывно расширяющийся воздушный конвейер 9 обеспечивает подачу подобранного сена в накопительную камеру 10, которая в свою очередь установлена с возможностью открывания в камеру ком- пактирования 11. Прессовый блок 12 установлен с возможностью выдвижения в камеру компактирования 11 и проталкивания Компактированного материала в камеру для кип 13. Выпускные ворота 14 приспособлены обеспечивать стенку обратного давления в камере для кип и установлены с возможностью открывания для выброса компактированных и связанных кип, образованных в камере для кип, что подробнее описывается ниже.

Энергию передают к машине для образования кип сена от буксирной машины че(Л

С

00

со ел ю ю

00

ы

рез лривдной вал 15 передачи мощности и через распределительную коробку 16 на поперечный вал 17 и приводной шкив 18. Мощность передают также со шкива 19 на поперечный вал 17. Ремень 20 соединяет шкив 18 и шкив 21, расположенный на валу 22. Ремень 23 соединяет шкив 19 и шкив 24, расположенный на валу 25. Вал 25 удерживается на одном из концов шарнирного рычага 26, другой конец которого шарнирно охватывает поперечный вал 17,концы которого расположены на противоположных сторонах машины. Вал 25 может при этом качаться вверх и вниз по дуге вокруг вала 17, не изменяя при таком качании натяжения ремня 23. Ремень 27, проходящий от шкива

24к шкиву 28, обеспечивает передачу мощности подборочному шнеку 29. Оба вала

25и 30 прикреплены к одному и тому же элементу таким образом, что ремень 31 не изменяет своей длины. Подборочная щетка или подборочный шнек 28 установлены на валу 32, причем их расположение над поверхностью земли регулируют путем изменения положения ролика 33 с помощью регулируемой скобы 34. Рычаги 26 и 35 параллельного звена предназначены для поддержания необходимой ориентации подборочной щетки или шнека, а также ролика относительно поверхности земли и системы подачи воздуха. Гидравлический цилиндр 36, один конец которого шарнирно прикреплен к трайлерной раме, а другой конец шарнирно прикреплен к подборочной сборке, обозначенной общей ссылочной позицией 37, используется для установки правильного положения вала 32, рычагов 26 и подборочных щеток или шнека. Пара вентиляторов 38 и 39 приводится в действие приведением во вращение вала 22.

Воздух, подаваемый вентиляторами 38 и 39, направляют вниз по воздухопроводу 40 через гибкую соединительную секцию 41 канала и секцию канала 42. установленную подвижно и несомую рычагами 26, после чего воздух отклоняется и проходит мимо щетки или шнека 29 и затем по направлению вверх в другой воздушный канал, обозначенный общей ссылочной позицией 43, причем отклонитель воздуха обозначен общей ссылочной позицией 43 а. Рычаг 44 шарнирно прикреплен к трайлерной раме в точке 45 и к подвижной секции канала 42, которая имеет возможность телескопически перемещаться относительно участка воздухопровода 43 во вермя движения рычагов 26 и 35, причем гибкая секция компенсирует такие перемещения. Воздушная заслонка, присоединенная к ручке 45, при ручном регулировании обеспечивает увеличение или уменьшение интенсивности потока воздуха под малым давлением мимо подборочной щетки или подборочного шнека, что обеспечивается эффектом Вентури воздушного потока. Воздушная заслонка, снабженная ручкой 46, устанавливая вручную предпочтительно до начала работы машины с учетом типа сена, которое служит для образования

кип.

По мере того, как машина буксируется приводным устройством, подборная щетка или подборный шнек 29 вращаются в направлении, противоположном нэправлению вращения колес 7 для подбирания срезанного сена или другого материала с поверхности земли. Поток воздуха, создаваемый вентиляторами 38 и 39, направляемый соответствующим образом заслонкой, подсоединенной к ручке 46, служит для создания пониженного давления, которое обеспечивает втягивание срезанного сена в воздушщный поток, который затем переносит этот материал от щетки в воздухопровод

42 и затем по нему в накопительную камеру 10 камеры компактирования 11. Если прессующий блок 47 устройства сжатия 12 находится в отведенном положении (как показано основными линиями на фиг,1 и 2)

материал попадает через накопительную камеру 10 в камеру компактирования 11. Когда камера компэктирования 11 наполнена, материал начинает наполнять накопитель. Для обеспечения свободного потока

воздуха и захваченного в поток срезанного

сена от щетки или шнека 29 чреез воздухопровод 43 в накопительную камеру 10 и камеру компактирования 11 поперечное сечение каждого участка непрерывно увели- чено при рассмотрении по направлению движения потока воздуха. Это означает, что переход от воздуховода 43 к верхней части накопительнй камеры 10 выполнен с расши рением, что обеспечивает непрерывное увеличение площади поперечного сечения, а

стороны накопительной камеры 10 выполнены расходящимися с тем, чтобы обеспечить соответствие большему входному размеру камеры компактирования. Боковые

0 стороны.и пол камеры компактирования, а также верхняя часть 48 воздухопровода 49 выполнены из материала, пропускающего воздух. Это сделано для того, чтобы дать возможность выходить потоку воздуха, не5 сущего подобранное сено. Стенки накопительной камеры выполнены сплошнымидля создания компактирующего давления.

Равную загрузку камеры компактирования сена обеспечивают благодаря тому, что воздух имеет возможность выходить с различных участков через вентиляционные каналы. Это обеспечивает перемещение подобранного сена в- участки камеры, которые иначе не были бы равномерно загруженными. По мере того, как воздух выходит наружу, переносимое им сено перемещают в ту область, где находится вентиляционное отверстие.

Датчик 50 (см. фиг. 1 и 5) создает луч над верхней частью камеры компактирования 11. По мере поступления материала в камеру компактирования луч не регулярно прерывают подаваемым материалом.

Когда камера компактирования 11 наполняется, выходной сигнал датчика 50 подается на контролер 51, который фиксирует ситуацию, когда выходной сигнал датчика прерван непрерывно в течение определенного периода времени, например в течение полутора секунд. Когда выходной сигнал датчика 50 изменил свое состояние на установленный промежуток времен, контроллер 51 приводит в действие управляемый соленоидом гидравлический реверсируемый клапан 52 (фиг.4) и переводит его в положение прессования. В лоложении прессования клапан 52 открыт и пропускает гидравлическую смесь 53 от гидронасоса 54 через клапан 52 на участок с большой площадью гид роцилиндра 55. В то же время управляемый .соленоидом гидроклапан 26 открывается, а управляемый соленоидом гидроклапан 57 закрывается, и rtpn этом гидросмесь протекает в противоположный конец цилиндра 55. При равенстве давлений на обоих концах цилиндра 55 давление воздействует на участки с разной площадью, т.е. конец с большой площадью и конец с малой площадью. Площади воздействия давления различаются на величину, равную площади поперечного сечения цилиндрического стержня 58, при этом цилиндрический стержень 58 окажется выталкиваемым и будет двигаться в направлении, обозначенном словом PRESS на фиг.4. По мере движения стержня 58 жидкость выталкивается из конца с малой площадью цилиндра 55 через клапан 56 в конец с большой площадью цилиндра 55. Только малая.часть гидросмеси, поступающей в конец с большой площадью цилиндра 55, по- .ступает от гидронасоса 54 и таким образом стержень 58 оказывается быстро перемещающимся и проходит участок быстрого прессования всего отрезка перемещения. Скорость стержня определяется скоростью потока гидросмеси, поступающей от насоса 54, измеряемой в галлонах в минуту, деленной на выраженный в галоннах обьем, перемещаемый при движении блока 59 на стержне 58, т.е. конца с малой площадью.

Стержень 58 толкает прессующий блок 59 по направлению к материалу в камере 5 компактирования 11. На участке перемещения при быстром прессовании величины силы, прилагаемой к блоку прессования 59, в фунтах - это давление в фунтах на квадратный дюйм в цилиндре 55, умноженное на

0 площадь поперечного сечения стержня, выраженную в квадратных дюймах. Давление на материал в камере прессования равно силе, прилагаемой к стержню 58, деленной на площадь поперечного сечения прессую5 щего блока 59. По мере того, как материал . сжимается, давление реакции материала на прессующий блок увеличивается таким образом, что необходимо приложение непрер- выно возрастающего усилия, если

0 желательно, чтобы стержень 58 продолжал далее сжимать материал. Как показало на фиг.1 и 2, пара цилиндров 55 используется тандемом, т.е. совместно для привода в движение прессующего блока 59, который дви5 жется по направляющей трубе 60. Направляющая труба 60 установлена с возможностью возвратно-поступательного движения в крестовине 61. концы которой прикреплены к трайлерной раме 2. Ролики

0 62 проходят в ярмо крестовины и взаимодействуют с трубой 60, для обеспечения свободно гр возвратно-поступательного движения направляющей труЬы.

Направляющая труба удерживает прес5 сующий блок в правильном положении даже в случае, если совместно работающие цилиндры 55 развивают различные усилия, воздействующие на прессующий блок. Для упрощения обеспечения ра.нее упоминался

0 и далее будет упоминаться один цилиндр 55, поскольку может быть использован только один цилиндр и из ниже приведенных пояснений будет ясно, что такая формулировка охватывает и совместное действие не5 скольких цилиндров.

Давление в цилиндре 55 контролируют с помощью датчика давления 63. Если давление в цилиндре 55 возрастает до заданного значения до того, как материал

0 оказывается полностью спрессованным и вытолкнутым в камеру для кип, датчик дав- . ления 63 подает выходной сигнал на контролер 51. Заранее установленное давление подбирают несколько ниже байпассного

5 давления системы. Такое заранее установленное давление является предельным давлением, которое обеспечивает работу системы около предела ее возможностей Ьез их превышения. Когда контролер . 51 получает электрический сигнал от

датчика 63, контролер подает напряжение на управляющие соленоиды гидроклапанов 56 и 57, благодаря чему клапан 56 приводится в закрытое состояние, а клапан 57 - в пропускающее состояние. В таком положении гидросмесь от конца с малой площадью цилиндра 55 уже не может перетекать в конец с большей площадью, но направляется через клапан 57 непосредственно в емкость 64 для гидравлической смеси. В этом случае скорость стержня 58 определяется только потоком гидравлической смеси от насоса 54, определяемым в галлонах в минуту, да- ленным на количество галлонов, необходимое дял смещения стержня 58 на .один дюйм. Эта скорость значительно меньше, чем скорость, достигнутая до достижения предельного давления, но усилие, прилагаемое к стержню 58, оказывается большим при меньшем давлении жидкости. Этот этап работы - участок движения стержня с полным давлением. Усилие, развиваемое стержнем, равно давлению жидкости в цилиндре, умноженному на площадь поперечного сечения самого цилиндра. Такой ре- жим работы необходимо только для перемещения стержня на последнем участке движения прессового блока 59 непосред- ственно перед достижением полного компактирования. Во время операционного цикла прессующий блок 59 в начале перемещают для осуществления прессования с большой скоростью, однако конечное положение прессующего блока при каждом его проходе достигается при давлении прессования, меньшем максимального. Это осуществляется благодаря тому, что кипа не удерживается от движения под воздействием давления на ее стороны, как в известных конструкциях машин, в которых кипа движется под воздействием полного давления при каждом проходе пресса, а напротив, поскольку кипа оказывается прижатой к выпускным воротам 14, окончательное давление, воздействующее на кипу - это давление, создаваемое прессом только на последней стадии прохода. Управляя давлением на последней стадии прохода удается управлять плотностью кипы. Таким образом удается достигнуть постоян-; ной плотности и фиксированной длины кипы. Предлагаемая машина позволяет регулировать плотносит и длину кипы. Длину кипы регулируют путем регулировки длины камеры 13 кипы. Это достигается изменением места расположения выпускных ворот 14. Для этой цели шарнирная ось выпускных ворот 14 расположена с возможностью регулировки места расположения в паре направляющих 65, расположенных с

противоположных сторон машины. Аналл гичным образом шарнирные оси 66 гидро цилиндров 67, служат для приведения в действие выпускных ворот и могут располагаться в различных местах вдоль опор 68. установленных на трайлерной раме. Когда прессовый блок 59 достигает крайней точки своего хода либо на участке быстрого прессования, либо на участке полного прессова0 ния все длины хода, концевой выключатель 69 (рис.2) приводится в действие с помощью наконечника 70 на направляющей трубе 60. Концевой выключатель 69 служит для подачи сигнала контролеру 51, который в свою

5 очередь снимает напряжение с соленоидного клапана 57, приводя его в пропускающее состояние, при этом соленоидный клапан 52 переключается из положения давления в положение возврата. Прессовый блок, двига0 ется вперед, втягивает стержень 58 в цилиндр 55. По мере того, как стержень 58 движется в цилиндр 55 гидросмесь выталкивается из области у конца с большой площадью цилиндра 55. Далее гидросмесь

5 протекает обратно по линии обозначенной PREss на фиг.4, через клапан 52 к входу R клапана 52 и далее в емкость 64 для гидросмеси 71, Гидросмесь от Р стороны клапана 52 протекает к возвратному воду через кла0 пан 57 к области у малого конца цилиндра, В то время, когда прессовый блок 59 оказывает давление либо на участке быстрого прессования, либо на участке полного прессования его хода, прессуемый материал не

5 попадает за прессовый блок из накопительной камеры 10 благодаря донной части 72 накопительной камеры, которая прикреплена к прессовому блоку и установлена с возможностью перемещения вместе с ним.

0 Когда прессовый блок приближается к концевой точке своего хода, т.е. к положению, изображенному на фиг.1 пунктирной линией, режущая кромка 73, установленная на переднем краю прессового блока, соединя5 ется вплотную как лезвия ножниц с режущей кромкой 74, образующей край в верхней задней части камеры прессования, и таким образом материал в камере компак- тирования 11 отделяется от материала в ка0 мере накопления 10. Когда прессующий блок 59 возвращается в положение заполнения камеры компактирования, контроллер 51.получает сигнал от датчика 50 в виде прерывистой последовательности импуль5 сов.Датчик 75 отслеживает движение материала в верхней части накопительной камеры. Если материал прерывает луч на продолжительный период времени, контролер прерывает цикл возврата и переключает систему на быстрое прессование, не реагируя более на датчик 50. При этом осуществляется цикл с минимумом времени между возвратным ходом и быстрым прессованием благодаря тому, что накопительная каме ра успевает заполниться. Датчик 76 в воздухопроводе наблюдает за состоянием горизонтальной части системы воздушного конвейера. Когда сигнальная цепь 77 этого датчика прерывается, оператору подается сигнал о необходимости снижения скорости подбора сена для предотвращения забивания воздушного конвейера. Датчик 76 также выдает контролеру 51 сигна л,.по которому открывается заслонка 41 и воздушный поток направляется для разделения между трубами 49 для очистки материала из горизонтальной трубы воздушного конвейера. Когда прессовый блок возвращается в переднее, положение, сено,собранное в накопительной камере, проталкивается вниз в камеру компактирования под воздействием усилия сжатого воздуха и собственного веса. В то время, когда прессующий блок 59 сжимает материал на участке полного прессования, давление гидросмеси в области у широкого конца цилиндра 5 контролируется регулируемым датчиком давления 78. Когда давление достигает заданной величины, датчик 78 выдает выходной сигнал контролеру 51. Любое конкретное давление гидро- смеси в цилиндре 65 соответствует определенному усилию, развиваемому прессовым блоком, и соответствующему давлению на материал в кипе, а следовательно и соответствующей плотности мате- риала в кипе для любого конкретного вида сена. Таким-образом включение датчика 78 становится началом этапа регулировки плотности кипы. Выходной сигнал датчика 78, показывающий, что достигнута желае- мая степень компактирования сена при действии системы на этапе полного прессования хода прессового блока - это сигнал на контролер 51, сообщающий о том, что к моменту окончания хода блока должно быть осуществлено связывание кипы. Когда прессовый блок 59 достигает концевого положения участка полного прессования своего хода, приводится в действие концевой выключатель 79, изображенный на фиг.2. Концевой выключатель 79 подает сигнал контролеру 51. Контролер 51, уже получивший выходной сигнал датчика 78 при достижении лрессовым блоком крайней точки движения на участке полного прессования своего хода, при получении сигнала с переключателя 79 снимает напряжение с клапана 52. При снятии напряжения с клапана 52 гидросмесь оказывается запертой в обьеме у широкого конца цилиндра 55 и таким образом стержень 58 двигаться не может. Прессующий блок останавливается в крайнем положении движения прессования и не возвращается в положение заполнения камеры компактирования, что он сделал бы. если бы контролер 51 не получил сигнала от датчика 78 до получения сигнала от концевого переключателя 79. В таком положении прессовый блок продолжает оказывать полное давление на кипу в процессе ее связывания. Контролер 51 подает напряжение на гидравлический реверсирующий клапан 80, находящийся в закрытом положении. Клапан 80 при подаче на него напряжения пропускает поток гидросмеси от насоса 54 через гидромотор 81 (или цилиндр)для привода шести прямых игл 82 вниз через направляющуюдляигл83, взаимодействующих с бичевкой 84, и через пропускающие канавки 85 в прессовом блоке 59. Бичевка 84 увлекается иглами и через концевую часть кипы к устройству для завязывания узлов 86, расположенному под концом кипы. Когда иглы 82 достигают нужного положения рядом с устройством для завязывания узлов 86, концевой выключатель 87 (фиг.5) приводится в действие и выдает сигнал на контролер 51, который снимает напряжение с клапана 80 и подает напряжение на клапан 88. Когда с клапана 80 снято напряжение, двигатель или цилиндр 81 останавливается и иглы оказываются остановленными в правильном положении. При подаче напряжения на клапан 88 включается двигатель 89 устройства завязывания узлов; Двигатель 89 устройства завязывания узлов поворачивает вал 90 для проворачивания завязывания узлов 86 на один оборот. При проворачивании завя- зывателя узлов на один оборот концевой выключатель91 замыкается и подает сигнал на контролер 51. Контролер снимает напряжение с клапана 88 и подает напряжение на клапан 80 в поднятом положении. В то время, когда клапан 88 остается без напряжения, двигатель 89. вал 90 и завязыватели узлов 86 остаются без движения. Бичевка будет захвачена завязывателями узлов для оборачивания вокруг новой кипы.

При подаче напряжения на клапан 80 в верхнем положении гидросмесь от насоса 54 поступает на двигатель 81, который приводит в движение иглы 82 и переводит их в верхнее пложение. Когда иглы достигают верхнего положения, концевой выключатель 91 приводится в действие и выдает выходной сигнал на контролер 51, который снимает напряжение с клапана 80 и подает напряжение на клапан 92, приводя его в возвратное положение и клапан 93 в нижнее

положение. Когда с клапана 80 снято напряжение, двигатель или цилиндр 81 останавливаются и удерживают иглы 82 в верхнем положении готовыми осуществить связывание следующей кипы. Когда с клапана 88 снимается напряжение, а на клапан 52 подается напряжение, и он возвращается в возвратное положение, цилиндр 55 приводит прессовый блок в исходное положение для заполнения камеры компактирования как это было описано выше. Когда прессующий блок 59 взвращается в положение для заполнения, концевой выключатель 93 приводится в действие и выдает сигнал на контролер 51, который в этом случае снимает напряжение с клапана 52 и удерживает прессующий блок 59 в положении заполнения камеры компактирования. Прессующий блок будет оставаться в положении заполнения до тех пор, пока датчик 50 не подаст следующий сигнал на контролер 51 или пока датчик 75 не подаст сигнал на контролер в соответствии с процедурой, описанной выше.

Когда клапан 94 находится в нижнем положении, гидросмесь может протекать в область у большого конца цилиндра 94 для привода выпускных ворот в нижнее и открытое положение. Когда выпускные ворота приводятся в открытое положение, концевой выключатель 95 приводится в действие и подает выходной сигнал на контролер 51, который снимает напряжение с клапана 96 и запирает гидросмесь в цилиндрах 94 для удержания выпускных ворот в открытом положении. Когда выпускные ворота открыты, кипа будет перемещаться по направлению к открытому концу каждый раз, когда новый материал выталкивается из камеры компактирования 10 в камеру кип 13. Величина перемещения каждой кипы в результате прессования новой заведомо переменная и зависит от прессуемого в кипы сена, поскольку камера компактирования каждый раз заполняется полностью. При выдвижении кипы она активирует концевой выключатель 97, который выдает сигнал на контролер 51, однако этот сигнал не приводит контролер в действие. Контролер 51 ре- агирует на получение .сигнала с переключателя 97. После того как каждая кипа спрессована желаемым образом, она связывается и выводится из камеры кип. при этом контролер 51 подает напряжение на клапан 98, который .пропускает гидросмесь от насоса 54 на гидромотор 99. при- водяа1ий В действие разгрузочную цепь 100, выносящую кипу из камеры кип через выпускные ворота на сбрасывание. Когда кипа падает с выпускных.ворот, концевой переключатель 97 приводится в действие и выдает сигнал на контролер 51, который в свою очередь снимает напряжение с клапана 98 и подает напряжение на клапан 96. приводя

его в закрытое положение. Клапан 96 пропускает гидросмесь от насоса 54 в область у малых концов цилиндров 94 и таким образом приводит выпускные ворота в верхнее или закрытое положение. Когда выпускные

0 ворота приводятся в закрытое положение, концевой выключатель 101 приводится в действие и выдает сигнал на контролер 51, который снимает напряжение с клапана 96 и запирает гидросмесь в цилиндрах 94,

5 удерживая выпускные ворота в закрытом положении во время цикла прессования новой кипы.

На прессовом блоке 59 установлено одно или несколько острий 102 для пробива0 ния каналов по всей длине каждой кипы с тем, чтобы сквозь .кипу мог проходить воздух для увеличения эффекта просушивания спрессованного в кипу сена.

По обоим сторонам входа в камеру кип

5 13 расположены подпружиненные удерживающие собачки 104, которые выдвигаются из камеры во время прессования материала и которые вдвигаются для удержания материала на месте, когда прессую0 щий блок отводится от кипы. Выемки 104 в прессующем блоке 59 позволяют удерживающим собачкам вдвигаться для удержания спрессованной кипы, когда прессующий блок достигает крайней точки полного прес5 сования, и таким образом предотвращать . обратное смещение спрессованной кипы вслед за прессующим блоком.

Схема другого воплощения гидросистемы для управления прессующим и обрат0 ным ходами прессующего блока 59 показана на фиг.6. В этой системе клапаны 105 и 106 показаны в положении для осуществления возвратного хода и движения на участке быстрого прессования прямого хода

5 прессующего блока, Гидромотор 107 прив.о- дит в движение цепь 108, к которой пркреп- лен прессующий блок 59. Прессующий блок таким образом приводится в действие движением цепи 108 либо в прямом, либо в

0 обратном направлениях.Клапаны 105, 106 и клапан 109 управляются также, как и в вышеописанной схеме. Однако в этом воплощении гидросмесь циркулирует следующим образом:

5 На этапе быстрого прессования жидкость от гидронасоса 64 протекает через клапан 109, гидромотор 107 и возвращается в емкость 64. Двигатель осуществляет привод прессующего блока, а прессующий блок вытягивает стержень 58. который в свою

очередь увлекает гидросмесь через клапан 105 в область у большого конца цилиндра 55. Клапан 105 выбирается с высокой пропускной способностью для большого количества гидросмеси, поскольку гидросмесь вытягивается из цилиндра 55 с большой скоростью. Клапан 110 пропускает гидросмесь от стержневого конца цилиндра 55 к большому концу этого цилиндра, когда гидродвигатель 107 приводит в движение прессовый блок 59.

Для полного прессования клапаны 105 и 106 переключаются из того положения, в котором они изображены на рисунке 6, и жидкость от клапана 109 протекает через клапан 106 к области у конца цилиндра 65-. Клапан 110 закрыт, гидросмесь заблокирована и не может вернуться в емкость через клапан 105. Малое количество жидкости продолжает протекать через гидромотор 107. И гидромотор 107, и цилиндр 55 приводит прессующий блок в движение на этапе полного прессования.

Для возврата прессующего блока клапаны 105, 106. 110 и 109 как показано на фиг.6, приводятся в действие таким образом, что гидросмесь протекает к двигателю, который смещает прессующий блок в противоположном направлении, т.е. по направлению к положению заполнения камеры компактирования. Прессующий блок толкает стержень 58, который выталкивает гидросмесь из цилиндра 65 обратно через клапан

105в емкость. Некоторое количество гидросмеси будет также протекать через клапан

106и 109 в емкость. Некоторое количество гидросмеси будет протекать из области у конца цилиндра 55 через клапан 110 к стержневому концу цилиндра 55.

С помощью машины для прессования кип сена по предлагаемому изобретению срезанное сено подбирается и эффективно доставляется в накопительную камеру, откуда в камеру компактиро&ания и после этого выбрасывается.

Компактирование материала осуществляется относительно выводящих ворот и степень компактирования определяется и устанавливается оператором самой машины.

Компактированный материал обвязывается с использованием прямых игл, которые легко проходят через выемки в компактиру- ющем прессовом блоке, и завязывателей узлов, причем по мере того, как каждая кипа направляется на сброс, следующая кипа первоначально формируется относительно предшествующей, поскольку предшествующая кипа сбрасывается и выпускные ворота закрываются. Окончательное формование и

компактирование кипы осуществляется относительно выпускных ворот.

Система компактирования. работающая с двумя скоростями, обеспечивает быстрое компактировэние и при этом однородное управляемое максимальное сжатие кипы.

Хотя выше были описаны предпочтительные формы выполнения изобретения.

необходимо понимать, что описание выполнено на примере и возможны отклонения от предложенных выполнений без отхода от сути изобретения, изложенной в формуле,

15

Формула изобретения

1. Машина для получения крупногабаритных кип сена, содержащая транспортную раму, средства, образующие

накопительную камеру, камеру для компэк- тирования кип сена с установленными в ее конечной части на транспортной раму выпускными воротами и размещенным внутри нее перед последними устройством для

компактирования сена, устройство для подбора сена и подачи его в накопительную камеру, установленный с возможностью вращения рабочий орган для подбора сена, устройство для обвязывания кип сена, устройство для открывания и закрвыания выпу- скных ворот, срезающее устройство, закрепленное на блоке прессования и на транспортной раме у входа в камеру компактирования, отличающаяся тем. что, с

целью упрощения конструкции, устройство для подбора сена и подачи его в накопительную камеру выполнено в виде размещенного над вращающимся рабочим органом для подбора сена трубопровода с увеличивающимся поперечным сечением и снабжено соединенной с трубопроводом накопительной камерой, которая расположена над камерой для компактирования, при этом оно снабжено установленным на транспортной

раме системой для нагнетания воздуха, соединенной с полостью трубопровода,

2.Машина по п.1, отличающаяся тем, что установленный с возможностью вращения рабочий орган для подбора сена

размещен в части трубопровода и снабжен рычагами, шарнирно прикрепленными к транспортной раме, и устройством для шарнирного присоединения несущей части трубопровода к рычагам для удержания его

между поднятым попущенным положениями упомянутого рабочего органа.

3.Машина по п.1,отличающаяся тем, что устройство для компактирования сена в камере компактирования содержит прессовый блок, цилиндр со стержнем, прирепленным к прессовому блоку, и привод ля сообщения последнему возвратно-потупательного относительно камеры ком- актирования движения,

4.Машина по п.З, отличающаяся ем, что снабжена, по крайней мере одним аостренным выступом, расположенным на блоке прессования при проникновении в сено.

5.Машина по п.З, отличающаяся тем, что она снабжена управляющим устройством для приведения в действие цилинра и для сообщения блоку прессования перемещения в камере компактирования с первой повышенной скоростью до достижения заданной степени компактирования сена в камере компактирования и после этого движения блока прессования по направлению в камеру компактирования с меньшей

скоростью и большим давлением до достижения желаемого максимального компактирования материала.

6.Машина по п.9, отличающаяся тем, что она снабжена расположенным на стенках камеры компактирования приспособлением для предотвращения обратного перемещения компактированного сена.

7.Машина по п.6, отличающаяся тем, что на блоке прессования выполнены канавки для обеспечения приспособлению предотвращения обратного перемещения компактированного материала вдвигаться в внутрь и удерживания компактированного сена, когда блок прессования достигает крайней точки своего перемещения.

8.Машина по п.7, обличающаяся тем, что приспособление для предотвращения обратного перемещения компактируе- мого сена представляет собой подпружиненные собачки, проходящие в камеру компактирования и установленные с возможностью пропуска материала при его движении в камеру компактирования и предотвращения движения этого материала из камеры компактирования для обеспечения полного,и однородного заполнения камеры компактирования.

9.Машина по п.1.отличающаяся тем, что она снабжена устройством для регулирования расположения выпускных ворот относительно камеры компактирования

для изменения длины формуемой кипы.

10.Машина по п.1, о т л и ч а ю щ а я - с я тем, что она снабжена датчиком для управления давлением, создаваемым блоком прессования для обеспечения управления плотностью формуемой кипы.

11.Машина по п.1, отличающаяс я тем, что она снабжена устройством для подачи воздуха в камеру компактирования для однородного заполнения ее сеном.

12. Машина по п.1, о т л и ч а ю щ а я - с я тем, что она снабжена устройством для приложения действующего по направлению вниз воздушного давления к содержащемуся в накопительной камере сена во время

цикла прессования для быстрой подачи материала в камеру компактирования.

13.Машина по п.1, отличаю щ а я - с я тем, что она снабже на устройством для выпуска избыточного воздуха из накопительной камеры.

14.Машина, по п.1,отличающая- с я тем, что она снабжена устройством для определения заполнения камеры компактирования и предотвращения процесса прессования со стороны блока лрессования до заполнения камеры компактирования.

15.Машина поп.1, отличающая- с я тем; что она содержит датчик количества поступления материала в накопительную

камеру для сообщения оператору информации о необходимбсти измене ния скорости процесса прессования.

16.Машина по п.1, о т л и ч а ю щ а я- с я тем, что она снабжена устройством для

направления потока воздуха от системы нагнетания воздуха для очистки части трубопровода при его чрезмерном заполнении.

17.Машина по п.17, о т л и ч а ю щ а я- с я тем, что она снабжена устройством

для перемещения и вывода отформованных и связанных кип через выпускные ворота.

62 82 LI л„

№ I / °

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2171567C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПАКЕТИРОВАНИЯ ХЛОПКА | 1949 |

|

SU84919A1 |

| Пресс для сеносоломистых материалов | 1987 |

|

SU1456052A1 |

| Электрогидравлическая система привода двухстворчатых ворот шлюза | 1986 |

|

SU1472565A1 |

| Гидравлический пресс для прессования кип из волокнистых материалов | 1988 |

|

SU1574478A1 |

| УСТРОЙСТВО ЛИТЬЕВОГО ПРЕССОВАНИЯ ДЛЯ ПРОИЗВОДСТВА ТЕРМОПЛАСТИЧНЫХ КОНТЕЙНЕРОВ | 2014 |

|

RU2665537C2 |

| ПРЕСС ДЛЯ ПРОИЗВОДСТВА КИП ИЗ КОРНЕВОЙ МАССЫ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2178636C1 |

| Форма для изготовления стеклянных изделий на машине с цикличной работой | 1983 |

|

SU1373313A3 |

| КОМПЛЕКС ДЛЯ ПРЕССОВАНИЯ МАКУЛАТУРЫ В КИПЫ И СПОСОБ ПРЕССОВАНИЯ | 2008 |

|

RU2419544C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ КИП ИЗ КОРНЕЙ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2192734C2 |

Сущность изобретения: предлагаемая машина содержит трайлерную раму с зацепом для присоединения к тягачу и опорными колесами. Узел подборахена подает срезанное сено на участок хранения материала, откуда оно перемещается в камеру для кип через ее верхнюю стенку и там компактиру- ется с помощью узла сжатия и связывается бечевой перед выводом через заднюю часть трайлерной рамы. 16 з.п. ф-лы, 6 ил.

59 L9 99 У Л V /

т-т

59 LQ 99 SS

L

.«. .«, /ьЩж

/ж

2 гпф

12 01

1 гпф

Ј гГ«гГ 31

L

81

O2

cr in oo oo

A A

i

tv.

«ч-, о

1-3 io

фиг. 6

| Карпенко А.Н | |||

| и др | |||

| Сельскохозяйственные машины | |||

| - М.: Колос, 1976 | |||

| с | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1993-08-23—Публикация

1990-06-08—Подача